Изобретение относится к абразивной обработке металлов и может быть использовано при контроле наличия шаржированных абразивных частиц после абразивной обработки и определения параметров шаржированной поверхности.

Целью изобретения является повышение достоверности оценки параметров шаржированной поверхности.

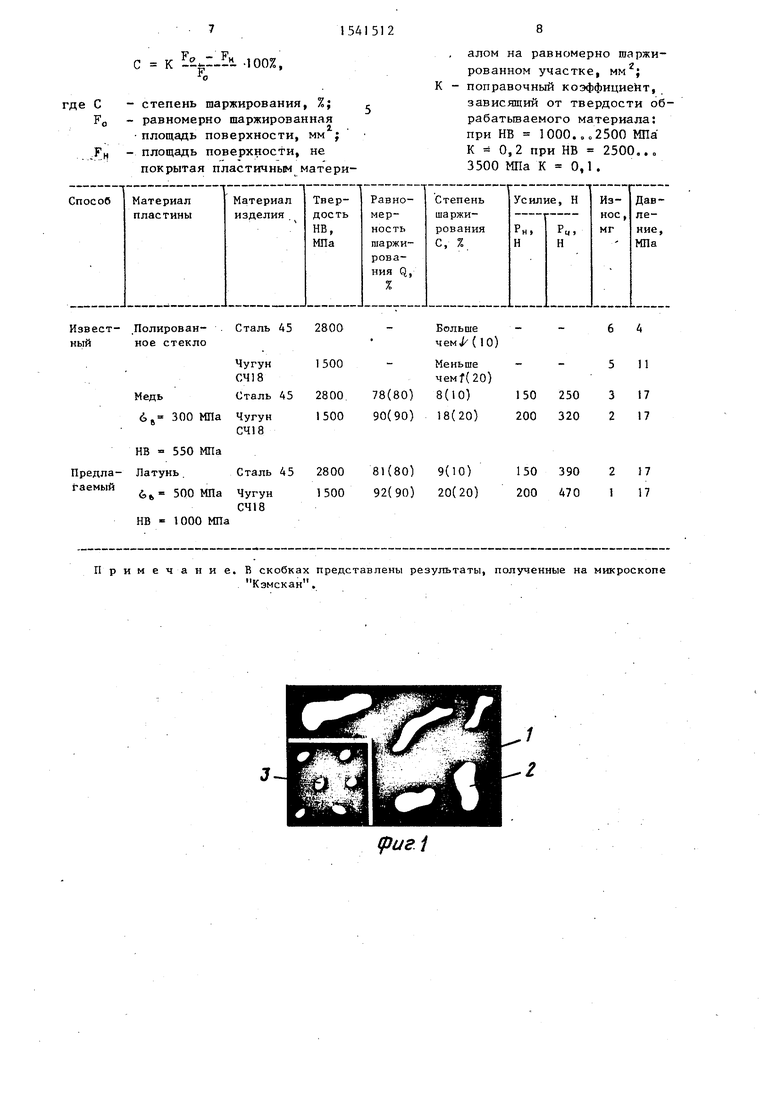

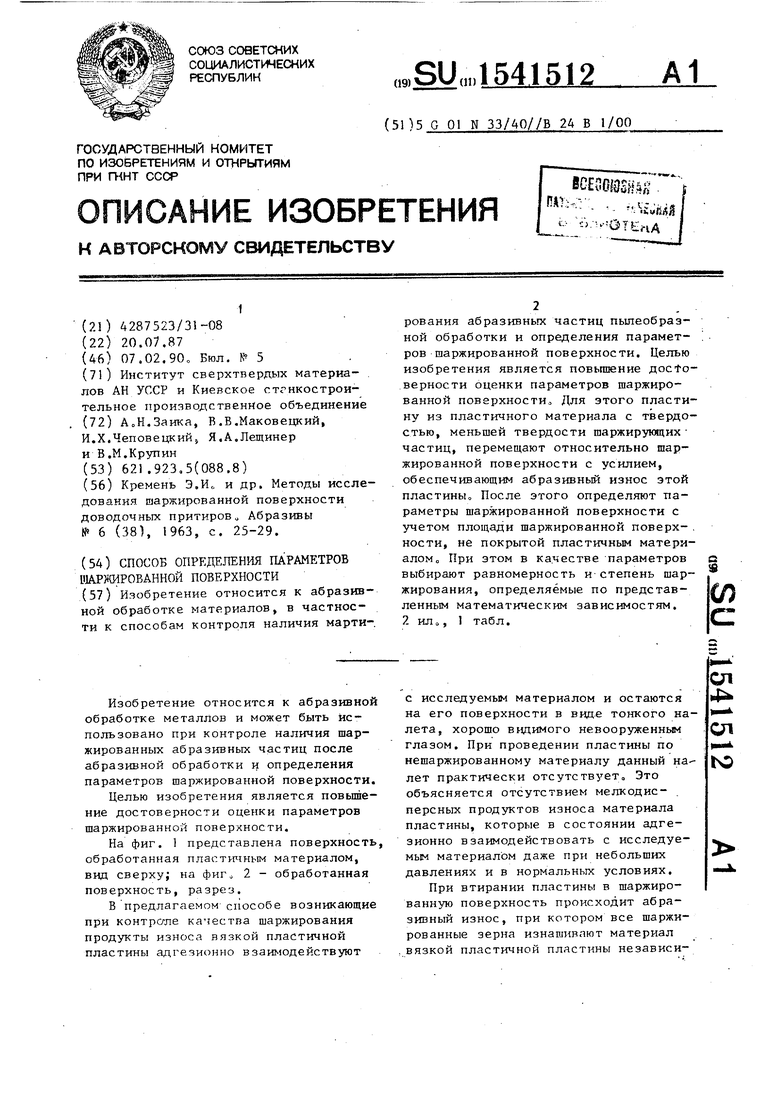

На фиг. 1 представлена поверхность, обработанная пластичным материалом, вид сверху; на фиг„ 2 - обработанная поверхность, разрез.

В предлагаемом способе возникающие при контроле качества шаржирования продукты износа вязкой пластичной пластины ад езионно взаимодействуют

с исследуемым материалом и остаются на его поверхности в виде тонкого налета, хорошо видимого невооруженным глазом. При проведении пластины по нешаржированному материалу данный напет практически отсутствует„ Это объясняется отсутствием мелкодисперсных продуктов износа материала пластины, которые в состоянии адгезионно взаимодействовать с исследуемым материалом даже при небольших давлениях и в нормальных условиях.

При втирании пластины в шаржированную поверхность происходит абразивный износ, при котором все шаржированные зерна изнашивают материал вязкой пластичной пластины независисл

42ъ СЛ ГчЭ

мо от высоты выступания зерен над шаржированной поверхностью и величины затупления их вершин, при этом сглаживаются выступающие вершины шаржированных зерен. В углублениях между зернами находятся мелкозернистые продукты износа материала пластины и те абразивные зерна и их частицы, которые удалены с поверхности после обработки пластичным материалом

Таким образом, на шаржированной поверхности, где зерна равномерно разделены, образуется ровный налет цвета продуктов износа пластичного материала, а там, где зерен нет, - пятна цвета обрабатываемого материала.

Дополнительная обработка шаржированной поверхности антифрикционными материалами приводит к сглаживанию выступающих частей импрегнированных частиц, увеличению опорной поверхности и устранению взаимного контакта адгезионно-активного материала ВТ80 В результате износостойкость увеличивается в 7 - 10 разэ а коэффициент трения снижается в шесть раз по сравнению о чистым материалом. 1

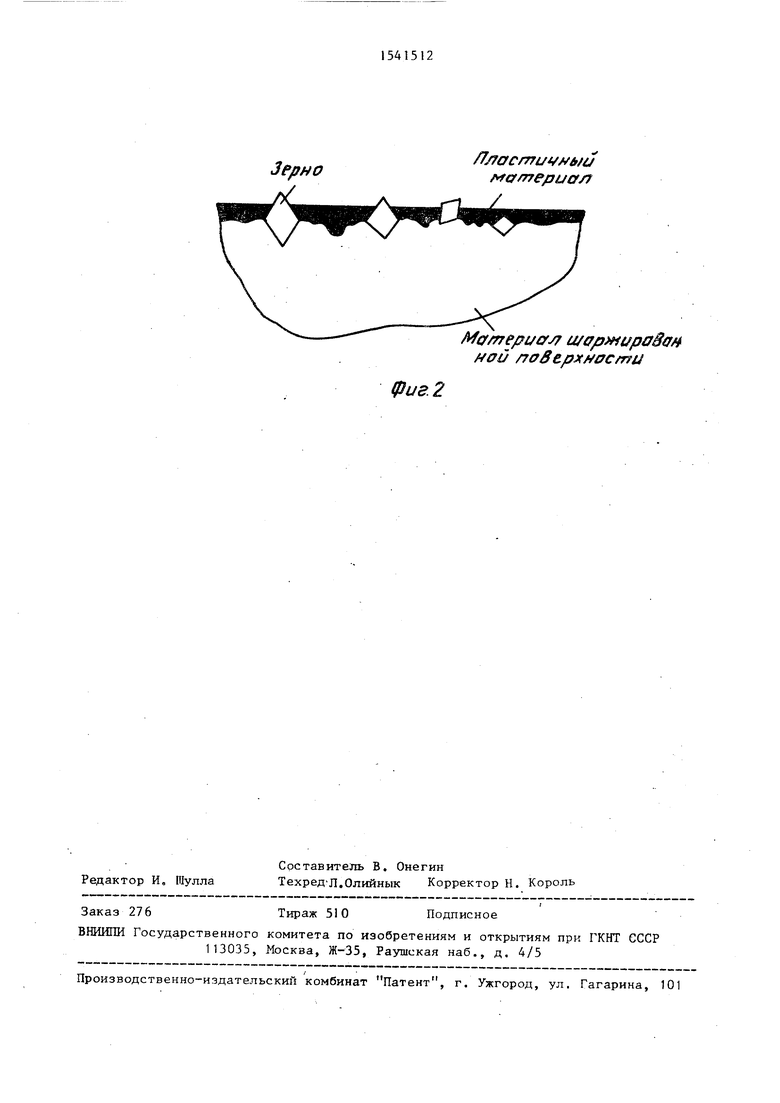

Равномерность распределения шаржированных зерен определяют как отношение площади шаржированной поверхности, покрытой пластичным материалом (фиг,, l)9 K общей площади исследуемой поверхности. На неравномерно шаржированной поверхности 1 образуются пятна 2, не покрытые пластичным материалом, которые видно невооруженным глазом. Размеры этих пятен определяют любым мерительным инструментом, например линейкойо Учитывая размеры больших пятен поверхности, не покрытых пластичным материалом, определяют равномерность шаржирования.

Равномерность распределения шаржированных зерен определяют на всей поверхности, но если поверхност достаточно большая, равнамерность шаржирования определяют на ее участке, если площадь этого участка в десять раз больше средней площади пяти наибольших пятен поверхности, не покрытых пластичным материалом. Опытным путем установлено, что если сротношение площадей 33ч ,,п

Ј. I U, ТО

ь п

уменьшается точность определения равномерности шаржирования,

0

5

0

5

0

5

0

5

0

5

На равномерно шаржированной поверхности образуются микропятна 3 (фиг. 1), не покрытые пластичным материалом, которые невооруженным глазом не видны. Размеры микропятен 3 определяют с помощью лупы с 12- кратным увеличением, на которой нанесена сетка для подсчета площади пятен. Степень шаржирования определяют как отношение площади поверхности, покрытой пластичным материалом, к равномерно шаржированной площади исследуемой поверхности. Измерения проводят на равномерно шаржированной поверхности или участке этой поверхности путем измерения площади микропятен,, не покрытых пластичным материалом . ,

Пример. Плоские образцы из стали 45 и чугуна СЧ 18 размером 50x30 мм шаржируют алмазным зерном, Путем перемещения1по поверхности образцов плоского полированного стекла (известный способ)контролируют наличие импрегнированных частиц на шаржированном участке. Затем поверхность образцов доводят до притупления вершин импрегнированных частиц. После данной операции проводят повторный контроль путем перемещения по образцу плоского полированного стекла. На стакле практически нет рисок, что говорит об отсутствии шаржиро- ванных частиц, Изучение данных образцов на сканирующем микроскопе Кэм- скан показало, что на шаржированной поверхности образца находится значительное количество импрегнированных алмазных частиц с притупленными вершинами.

Для контроля наличия шаржированных частиц в образцах по предлагаемому способу в качестве пластичного материала используют медь и латунь. Образцы вручную натирают пластиной из меди либо латуни с различными давлениями, В результате поверхность, равномерно шаржированная алмазными зернами, покрывается сплошным налетом красного цвета (медь) либо желтого цвета (латунь), а на неравномерно шаржированной поверхности образуются серые пятна, на которых налет отсутствовал,

Равномерность распределения шаржированных частиц определяют по формуле

Б

5 -5„

°jЈ .

ьчч

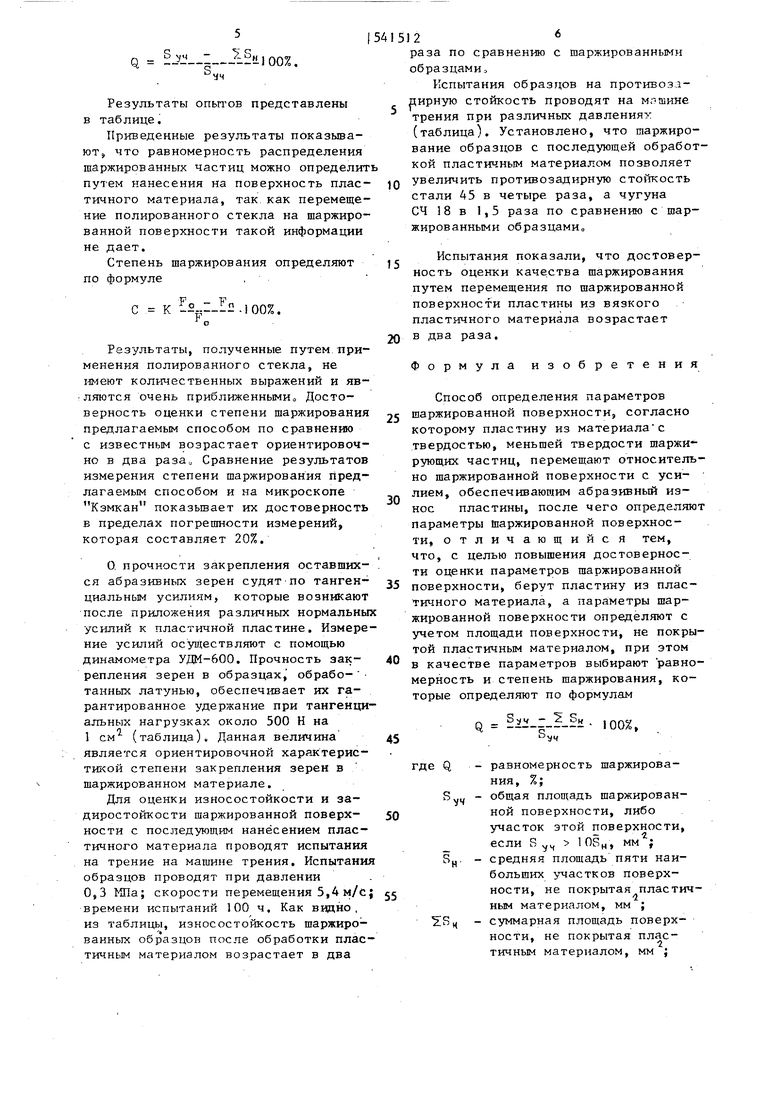

Результаты опытов представлены в таблице.

Приведенные результаты показывают, что равномерность распределения

шаржированных частиц можно определить путем нанесения на поверхность пластичного материала, так как перемещение полированного стекла на шаржированной поверхности такой информации не дает.

Степень шаржирования определяют по формуле

С К

FO - Fn

1 00%.

Результаты, полученные путем применения полированного стекла, не имеют количественных выражений и являются очень приближенными Достоверность оценки степени шаржирования предлагаемым способом по сравнению с известным возрастает ориентировочно в два раза„ Сравнение результатов измерения степени шаржирования предлагаемым способом и на микроскопе Кэмкан показывает их достоверность в пределах погрешности измерений, которая составляет 20%.

О прочности закрепления оставшихся абразивных зерен судят по танген- циальным усилиям, которые возникают после приложения различных нормальных усилий к пластичной пластине. Измерение усилий осуществляют с помощью динамометра УДМ-600. Прочность эак- репления зерен в образцах, обработанных латунью, обеспечивает их гарантированное удержание при тангенциальных нагрузках около 500 Н на 1 см (таблица). Данная величина

является ориентировочной характеристикой степени закрепления зерен в шаржированном материале.

Для оценки износостойкости и за- диростойкости шаржированной поверх- ности с последующим нанесением пластичного материала проводят испытания на трение на машине трения. Испытания образцов проводят при давлении 0,3 МПа; скорости перемещения 5,4 м/с времени испытаний 100 ч. Как видно, из таблицы, износостойкость шаржиро- ванных образцов после обработки пластичным материалом возрастает в два

415126

раза по сравнению с шаржированными образцами

Испытания образцов на противоз - дирную стойкость проводят на машине трения при различных давления - (таблица). Установлено, что шаржирование образцов с последующей обработкой пластичным материалом позволяет увеличить противозадирную стойкость стали 45 в четыре раза, а чугуна СЧ 18 в 1,5 раза по сравнению с шаржированными образцами

10

15

20

5

0

5 0 5

Испытания показали, что достоверность оценки качества шаржирования путем перемещения по шаржированной поверхности пластины из вязкого пластичного материала возрастает в два раза.

Формула изобретения

Способ определения параметров шаржированной поверхности, согласно которому пластину из материала с твердостью, меньшей твердости шаржирующих частиц, перемещают относительно шаржированной поверхности с усилием, обеспечивающим абразивный износ пластины, после чего определяют параметры шаржированной поверхности, отличающийся тем, что, с целью повышения достоверности оценки параметров шаржированной поверхности, берут пластину из пластичного материала, а параметры шаржированной поверхности определяют с учетом площади поверхности, не покрытой пластичным материалом, при этом в качестве параметров выбирают равномерность и степень шаржирования, которые определяют по формулам

- ач г н Sv

100%,

JV4

равномерность шаржирования, %;

общая площадь шаржированной поверхности, либо участок этой поверхности, если В V4 10SH, мм ; средняя площадь пяти наибольших участков поверхности,

ным материалом, мм , суммарная площадь поверхности, не покрытая пластичным материалом, мм ;

не покрытая пластичС К

F0 - FH

100%,

С - степень шаржирования, %; F0 - равномерно шаржированная площадь поверхности, мм ; FH - площадь поверхности, не

покрытая пластичным материалом на равномерно шаржированном участке, ммг; - поправочный коэффициент, зависящий от твердости обрабатываемого материала: при НВ 1000.„„2500 МПа К 0,2 при НВ 2500,.. 3500 МПа К 0,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шаржирования поверхностей | 1979 |

|

SU833429A1 |

| Способ шаржирования поверхностей | 1981 |

|

SU982872A1 |

| Способ определения степени шаржирования | 1987 |

|

SU1525552A1 |

| Способ определения степени шаржирования металлических поверхностей абразивными зёрнами из сверхтвердых абразивных материалов | 2021 |

|

RU2768518C1 |

| Способ обработки гильзы цилиндра с шаржированием ее поверхности абразивными частицами | 1985 |

|

SU1284792A1 |

| Способ крепления полупроводникового кристалла к корпусу | 1990 |

|

SU1781732A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ШАРЖИРОВАНИЕМ АБРАЗИВНЫМИ ЧАСТИЦАМИ | 2020 |

|

RU2739047C1 |

| Способ определения степени шаржирования поверхности материала | 1988 |

|

SU1620911A1 |

| Абразивный инструмент | 1989 |

|

SU1706838A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1341011A1 |

Изобретение относится к абразивной обработке материалов, в частности к способам контроля наличия мартирования абразивных частиц пылеобразной обработки и определения параметров шаржированной поверхности. Целью изобретения является повышение достоверности оценки параметров шаржированной поверхности. Для этого пластину из пластичного материала с твердостью, меньшей твердости шаржирующих частиц, перемещают относительно шаржированной поверхности с усилием, обеспечивающим абразивный износ этой пластины. После этого определяют параметры шаржированной поверхности с учетом площади шаржированной поверхности, не покрытой пластичным материалом. При этом в качестве параметров выбирают равномерность и степень шаржирования, определяемые по представленным математическим зависимостям. 1 табл., 2 ил.

Извест- .Полированныйное стекло

нв

550 МПа

Предла- Латунь гаемый

Сталь 45

ЬЬ 500 МПа Чугун

СЧ18 НВ - 1000 МПа

2800 81(80) 9(10)150 390 2 17

1500 92(90) 20(20)200 470 1 17

Примечание. В скобках представлены результаты, полученные на микроскопе

Кэмскан.

(puei

Зерно

Редактор И, Шулла

Составитель В. Онегин Техред Л.Олийнык Корректор Н. Король

Заказ 276

Тираж 510

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ GCCP 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

/7/ асгг ич#ьш материал

М0/лери0я и/0ржир08а# #ай поверхности

Фиг. 2

Подписное

| Кремень Э.И„ и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-02-07—Публикация

1987-07-20—Подача