1

(21)4628875/28

(22)30.12.88

(46) 15.01.91. Бюп. № 2

(71)Институт сверхтвердых материалов АН УССР

(72)В.В.Маковецкий

(53)531.717.7 (088.8)

(56)Авторское свидетельство СССР № 1525552, кл. G 01 N 3/56, 1987.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ШАРЖИРОВАНИЯ ПОВЕРХНОСТИ МАТЕРИАЛА

(57)Изобретение относится к контролю наличия шаржированных частиц после абразивной обработки. Цель изобретения повышение точности при оценке степени шаржирования материалов абразивными зернами вследствие полного соответствия микропрофилей поверхностей исследуемого материала и контрольного образца. Цель достигается предварительным подбором материала контрольного образца. В качестве материала контрольного образца выбирается материал, имеющий электрофизические свойства аналогичные исследуемому. С шаржированной поверхности снимают профилограмму, определяют по профилограмме картины распределения профиля относительно средней линии. При этом при симметричном профиле имитацию шероховатости исследуемой поверхности производят путем получения зеркального отпечатка на предварительно подобранном материале контрольного образца, при несимметричном профиле получают зеркальный отпечаток на проитвольно выбранном материале, а затем повторный отпечаток с зеркального отпечатка на подобранном материале. 3 з.п. ф-лы, 3 ил.

а S

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения степени шаржирования | 1987 |

|

SU1525552A1 |

| Способ определения параметров шаржированной поверхности | 1987 |

|

SU1541512A1 |

| Способ определения степени шаржирования металлических поверхностей абразивными зёрнами из сверхтвердых абразивных материалов | 2021 |

|

RU2768518C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2096321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ШАРЖИРОВАНИЕМ АБРАЗИВНЫМИ ЧАСТИЦАМИ | 2020 |

|

RU2739047C1 |

| ПОЛИМОРФНОЕ СОЕДИНЕНИЕ УГЛЕРОДА | 1994 |

|

RU2078033C1 |

| Способ шаржирования поверхностей | 1981 |

|

SU982872A1 |

| Способ шаржирования поверхностей | 1979 |

|

SU833429A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЯ ВДОЛЬ ЛИНИИ СКАНИРОВАНИЯ И ПРОФИЛЯ ПОВЕРХНОСТИ ПО ИЗОБРАЖЕНИЮ, ПОЛУЧЕННОМУ С ЦИФРОВОГО УСТРОЙСТВА | 2021 |

|

RU2768691C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ АБРАЗИВНЫХ ЗЕРЕН | 2001 |

|

RU2191679C1 |

Изобретение относится к абразивной обработке металлов, а именно к технике контроля наличия шаржированных частиц из сверхтвердых материалов после абразивной обработки.

Цель изобретения - повышение точности определения степени шаржирования за счет более полного соответствия микрорельефа поверхности исследуемого материала.контрольного образца.

Согласно предлагаемому способу сравнивают емкости исследуемой поверхности и отпечатка с этой поверхности. На шаржированной исследуемой поверхности абразивные (алмазные)

зерна являются изоляторами,и, следовательно, площадь образовываемого конденсатора уменьшается на величину площади занимаемой зернами. Расчет степени шаржирования производится по формуле:

05

to

О

со

s

100%,

где S - степень шаржирования, %,

С. - емкость исследуемой поверхности, Ф,

С - емкость эталонного отпечатка, t,

К - коэффициент пропорциональности, получаемый контрольным определением методом катодной люминесценции, зависит от условий измерений. Так как на различных материалах имеются различные окисные пленки, , оказывающие свое влияние на емкость поверхности, то обязательным условием является равенство емкостей поверхностей исследуемого материала и мате- риала, из которого изготовлен контрольный образец. Для этого с нешаржированного участка исследуемого образца снимают отпечаток на материале будущих контрольных образцов и срав- киваю емкости поверхностей нешар- жировакного участка исследуемого материала и отпечатка. Если емкости эти поверхностей равны, то материал, из которого изготовлен отпечаток, под- ходит для реализации предлагаемого способа определения степени шаржирования.

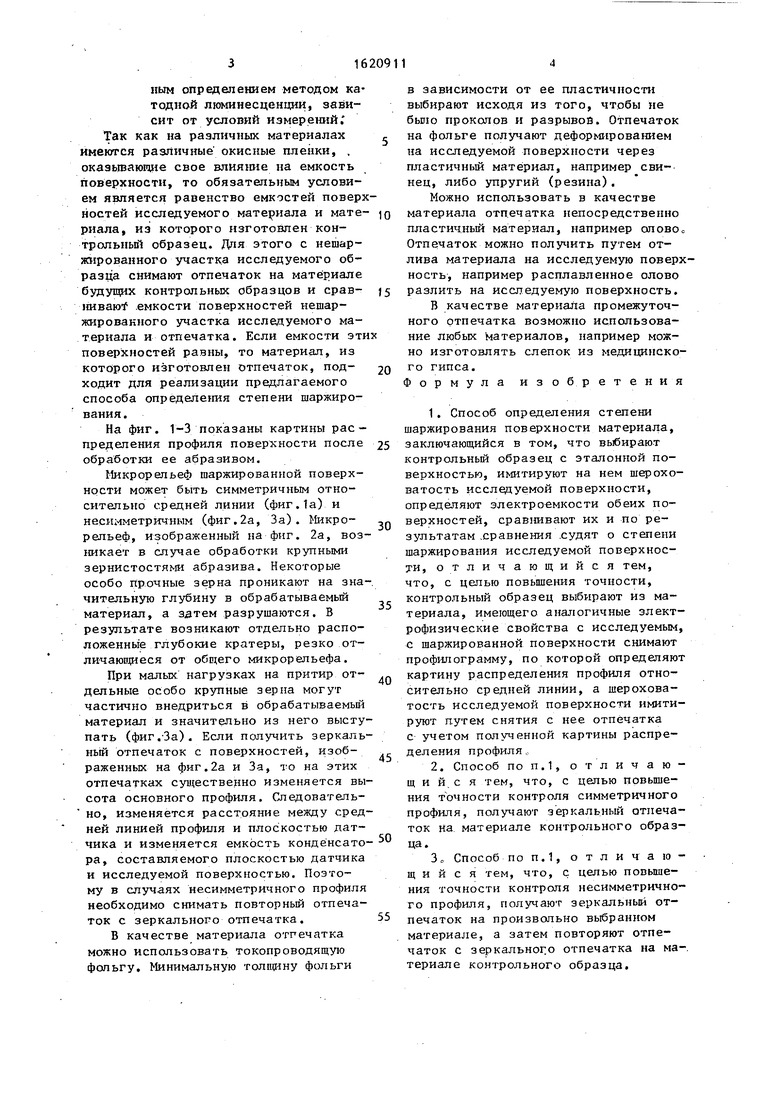

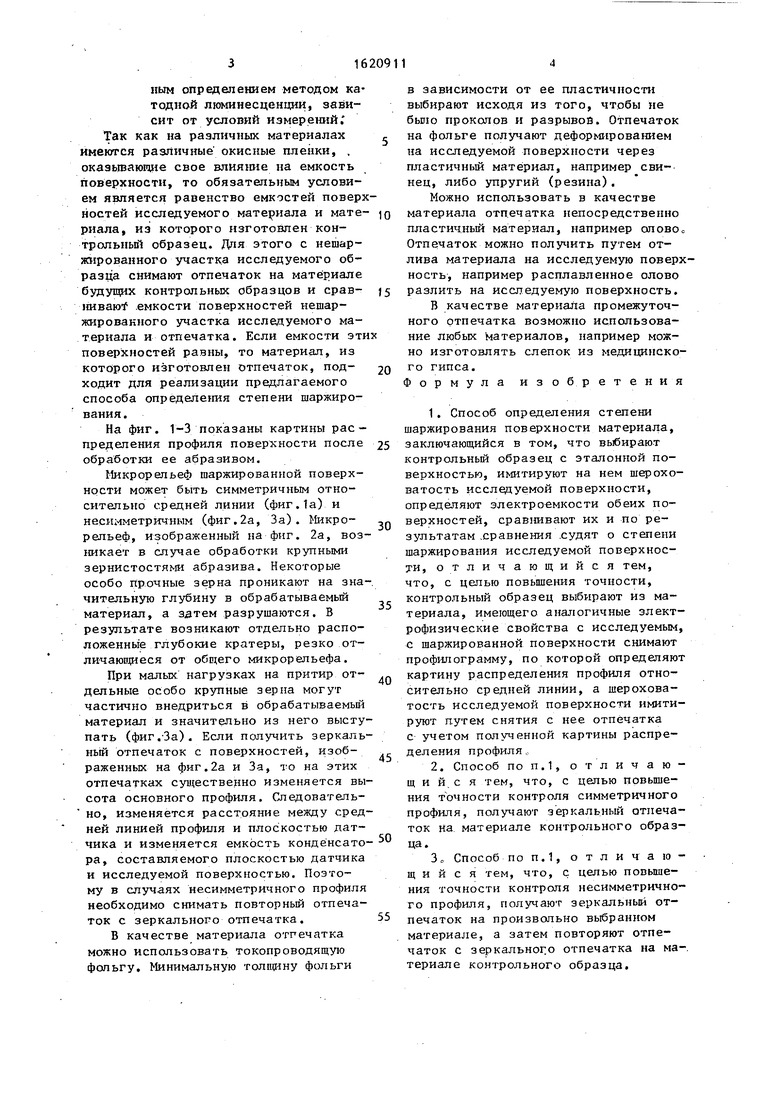

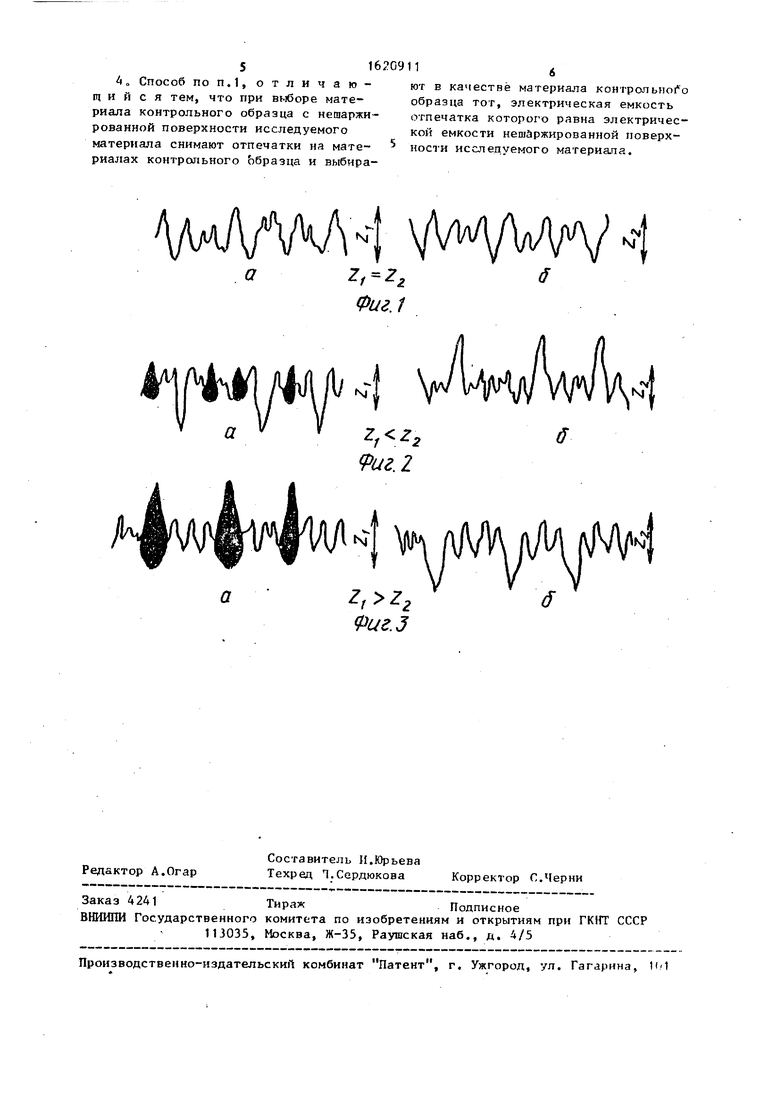

На фиг. 1-3 показаны картины распределения профиля поверхности после обработки ее абразивом.

Микрорельеф шаржированной поверхности может быть симметричным относительно средней линии (фиг.1а) и несимметричным (фиг.2а, За). Микро- рельеф, изображенный на фиг. 2а, возникает в случае обработки крупными зернистостями абразива. Некоторые особо прочные зерна проникают на значительную глубину в обрабатываемый материал, а затем разрушаются. В результате возникают отдельно расположенные глубокие кратеры, резко отличающиеся от общего микрорельефа.

При малых нагрузках на притир отдельные особо крупные зерна могут частично внедриться в обрабатываемый материал и значительно из него выступать (фиг.За). Если получить зеркальный отпечаток с поверхностей, изображенных на фиг.2а и За, то на этих отпечатках существенно изменяется высота основного профиля. Следовательно, изменяется расстояние между средней линией профиля и плоскостью датчика и изменяется емкость конденсатора, составляемого плоскостью датчика и исследуемой поверхностью. Поэтому в случаях несимметричного профиля необходимо снимать повторный отпечаток с зеркального отпечатка.

В качестве материала отпечатка можно использовать токопрсводящую фольгу. Минимальную толщину фольги

,

,- JQJ5 х 20

25

,„ 55

35

40

50

в зависимости от ее пластичности выбирают исходя из того, чтобы не было проколов и разрывов. Отпечаток на фольге получают деформированием на исследуемой поверхности через пластичный материал, например свинец, либо упругий (резина).

Можно использовать в качестве материала отпечатка непосредственно пластичный материал, например оловос Отпечаток можно получить путем отлива материала на исследуемую поверхность, например расплавленное олово разлить на исследуемую поверхность.

В качестве материала промежуточного отпечатка возможно использование любых материалов, например можно изготовлять слепок из медицинского гипса. Формула изобретения

с учетом полученной картины распределения профиля

30 Способ по п.1, отличающийся тем, что, с целью повышения точности контроля несимметричного профиля, получают зеркальный отпечаток на произвольно выбранном материале, а затем повторяют отпечаток с зеркального отпечатка на материале контрольного образца.

4 „ Способ поп.1, отличающийся тем, что при выборе материала контрольного образца с нешаржи- рованиой поверхности исследуемого материала снимают отпечатки на материалах контрольного образца и выбираVMAVV

а

ют в качестве материала контрольного образца тот, электрическая емкость отпечатка которого равна электрической емкости нешаржированной поверхности исследуемого материала.

z, z

z,z. Фиг. I

Авторы

Даты

1991-01-15—Публикация

1988-12-30—Подача