Изобретение относится к обработке металлов давлением и может быть использовано в черной и цветной металлургии, а также в автомобилестроении и в других отраслях промышленности при производстве слоистых металлов в рулонах способом совместной прокатки разнородных металлов и сплавов.

Цель изобретения - повышение качества соединения и снижение трудоемкости процесса.

Сущность изобретения заключается в том, что нагрев холоднокатанной заготовки из стали осуществляют до температуры 1,1 - 1,2 ТрекР со скоростью 50-500°С/с. В резуль тате этого достигается формирование в стальной заготовке мелкодисперсной структуры, благоприятно влияющей на механические

свойства стали Отмечено, что при скоростях нагрева выше 500°С/с на поверхности стальной заготовки проявляются дефекты, обусловленные термическим «ударом (коробление, местные пережоги и т. п ) В результате этого по ширине заготовки возникает неравномерность механических свойств, что снижает прочность соединения слоев. При скоростях нагрева ниже 50°С/с из-за длительного пребывания стальной заготовки в высокотемпературном интервале на поверхности заготовки образуется окалина, препятствующая соединению слоев при последующей пластической деформации Температурный интервал нагрева 1,1 - 1,2 стали обеспечивает прохождение ре- крисТаллизационных процессов при данных скоростях нагрева. При скоростном нагреСЛ

Јь N5

4ъ

00

ве до температуры ниже 1,1 Трекр уровень технологической пластичности снижается, так как проходит частичная рекристаллизация. Превышение температуры нагрева стальной заготовки выше 1,2 Трекр приводит к перегреву, увеличению степени окисления поверхности заготовки, возникновению окалины, что снижает прочность соединения слоев.

После достижения заданной температуры нагрева стальную заготовку охлаждают.

Совместную пластическую деформацию заготовок осуществляют при температурах в интервале 0,5-0,7 Трекр стали. Это обусловлено тем, что выше температуры 0,5 Трекр на поверхности стальной заготовки формируются окислы типа FeO и РезО4, способствующие прочному соединению слоев. При температурах стальной заготовки превышающих 0,7 Трекр прочность соединения слоев падает, так как вследствие пластической деформации и высокой температу- 20 циально предназначенных для замера темры в переходном слое образуется хрупкая интерметаллидная прослойка. Нагрев до температуры в указанном диапазоне способствует прохождению диффузионных процессов и формированию прочного соедиператур на листовом материале.

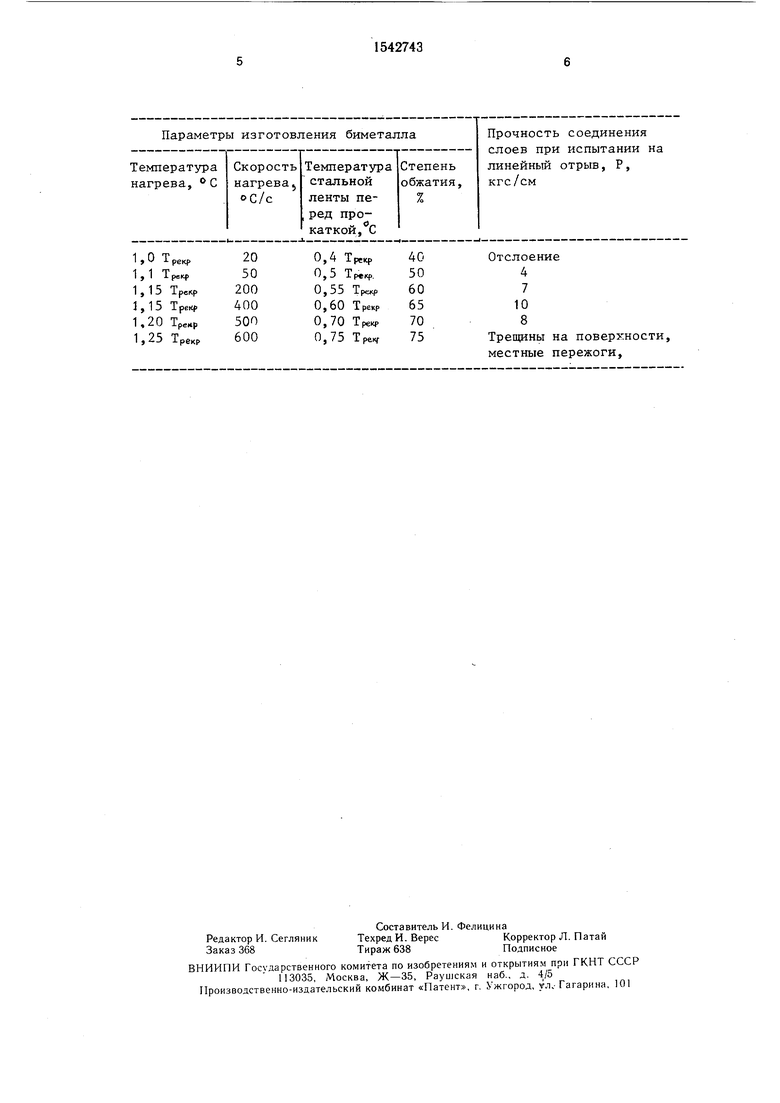

Результаты экспериментов приведены в таблице.

Способ позволяет существенно упростить технологию изготовления биметалла, поснения после прокатки, т. е. исключается 5 КОЛЬКу позволяет исключить отжиг бимепоследующий термодиффузионный отжиг. Кроме этого, происходит снятие напряжений, обусловленных пластической деформацией.

Степень обжатия за проход, обеспечивающая прочное соединение слоев сталь- томпак, составляет 50-70%. При степени обжатия ниже 50% качество соединения не удовлетворяет техническим требованиям, наблюдается отслоение составляющих, а при

талла после прокатки, а также повысить стабильность качества соединения однородной структуры в результате равномерного распределения температуры по толщине и 3Q ширине стальной полосы.

Формула изобретения

Способ изготовления биметалла, один из компонентов которого - сталь, включаюстепени обжатия выше 70% на поверхнос- тс щий подготовку соединяемых поверхностей,

ти томпака появляется грубая рябизна и отдельные трещины.

Пример . Предложенным способом получена лента композиции сталь 10-КП- томпак размером (1,2-1,4) X 150Х мм с тол- 40 щиной томпака 0,5-0,7 мм.

Для проведения прокатки используют: основу - стальную ленту марки 10КП размером 2Х 50Х мм; плакировку - ленту из томпака марки Л 90 размером 1Х120Х мм.

Эксперимент осуществляют в следующей последовательности.

45

нагрев стальной заготовки и совместную пластическую деформацию соединяемых поверхностей, отличающийся тем, что, с целью повышения качества соединения и снижения трудоемкости процесса получения биметалла сталь-томпак, нагрев стальной заготовки осуществляют до температуры 1,1 - 1,2 Трек со скоростью 50-500°С/с, охлаждают стальную заготовку до 0,5- 0,7 Тр« , где Трл - температура рекристаллизации материала стальной заготовки, и совместную деформацию проводят при этой температуре с обжатием 50-70%, при этом заготовку из томпака перед совместной деформацией не нагревают

0

Карточку из стали 10КЛ в захваты электроконтактной установки и с помощью прерывателя ПСЛ-700 задают требуемую скорость нагрева, затем установку отключают и карточка естественно или искусственно охлаждается до требуемой температуры, при достижении которой на нее накладывается плакировка, пакет задают в прокатный стан и проводят прокатку с требуемой степенью обжатия.

Пример 2. Процесс изготовления биметалла осуществляют в следующей последовательности. Нагрев со скоростью 400°С/с до температуры 760-770°с. Остывание до температуры порядка 400°С. Прокатка основы при Т 400°С, с холодной плакировкой при степени обжатия порядка 60% за проход.

Методика контроля температуры предусматривает замер температуры по ширине ленты с помощью скользящих термопар спеператур на листовом материале.

Результаты экспериментов приведены в таблице.

Способ позволяет существенно упростить технологию изготовления биметалла, посКОЛЬКу позволяет исключить отжиг биметалла после прокатки, а также повысить стабильность качества соединения однородной структуры в результате равномерного распределения температуры по толщине и ширине стальной полосы.

Формула изобретения

Способ изготовления биметалла, один из компонентов которого - сталь, включающий подготовку соединяемых поверхностей,

0

5

нагрев стальной заготовки и совместную пластическую деформацию соединяемых поверхностей, отличающийся тем, что, с целью повышения качества соединения и снижения трудоемкости процесса получения биметалла сталь-томпак, нагрев стальной заготовки осуществляют до температуры 1,1 - 1,2 Трек со скоростью 50-500°С/с, охлаждают стальную заготовку до 0,5- 0,7 Тр« , где Трл - температура рекристаллизации материала стальной заготовки, и совместную деформацию проводят при этой температуре с обжатием 50-70%, при этом заготовку из томпака перед совместной деформацией не нагревают

рекр

рекр Трекр Трек,

Tpeitp Трекр

20 50 200 400 500 600

0,4 Трекр

0,5 Т

0,55Трекр

0,60Трекр

0,70Трекр

0,75Т рент

Отслоение

4

7 10

8

Трещины на поверхности, местные пережоги,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368475C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ ЦВЕТНОЙ МЕТАЛЛ - ЦВЕТНОЙ МЕТАЛЛ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2122930C1 |

Изобретение относится к способам изготовления биметалла и может быть использовано в черной и цветной металлургии, а также в автомобилестроении и других отраслях промышленности при производстве биметалла сталь-томпак в рулонах способом совместной прокатки. Цель изобретения - повышение качества соединения и снижение трудоемкости процесса получения биметалла сталь-томпак. В соответствии со способом изготовления биметалла, один из компонентов которого сталь, осуществляют подготовку соединяемых поверхностей, нагрев стальной заготовки до температуры 1,1 - 1,2 Tрек. Tрек-температура рекристаллизации материала стальной заготовки. Скорость нагрева при этом составляет 50 - 500°С/с. Далее стальную заготовку охлаждают до температуры 0,5 - 0,7 Tрек и осуществляют совместную деформацию стальной заготовки с заготовкой из томпака с обжатием 50 - 70%. Заготовку из томпака перед совместной деформацией не нагревают. Способ позволяет исключить отжиг биметалла после прокатки, получить однородную структуру в результате равномерного распределения температуры по толщине и ширине стальной полосы. 1 табл.

| Способ изготовления слоистыхиздЕлий | 1979 |

|

SU821120A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-15—Публикация

1988-02-25—Подача