Изобретение относится к технологии лазеров большой мощности и может быть использовано при изготовлении оптических элементов для СО2-лазеров или других оптических приборов ИК-области.

Цель изобретения повышение лучевой стойкости и срока службы элементов.

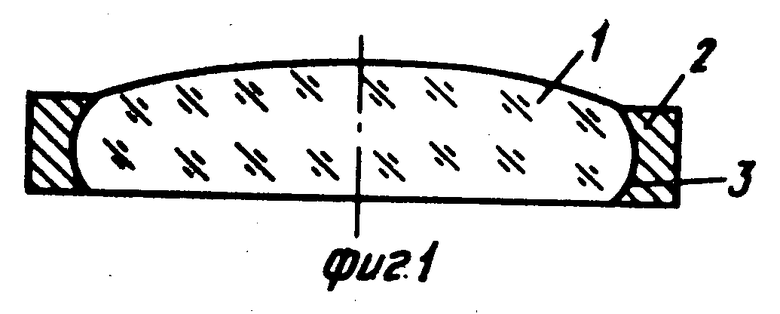

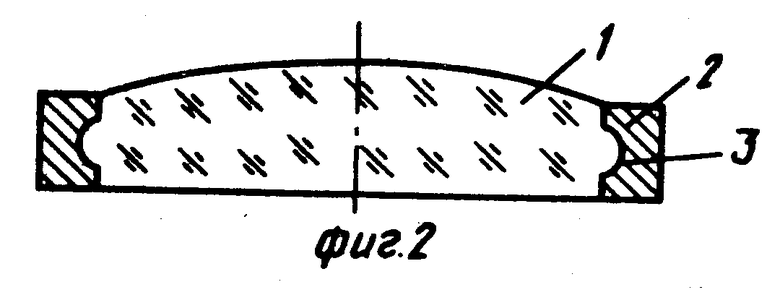

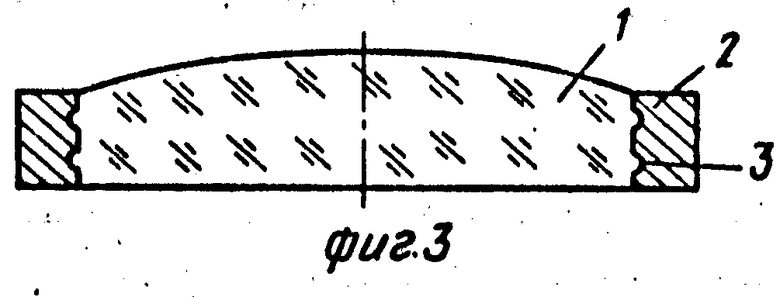

На фиг. 1-3 представлены различные варианты выполнения элементов, осевое сечение.

Способ основан на прессовании при температуре 200-300оС заготовки 1 из материала, прозрачного в рабочей области спектра. В процессе прессования заготовки 1 ее одновременно запрессовывают по периметру в оправу 2, предварительно изготовленную из металла с механической прочностью, превышающей прочность материала прессуемой заготовки, и заложенную вместе с заготовкой между матрицей и пуансоном. На поверхности оправы 2, контактирующей с поверхностью прессуемой заготовки 1, предварительно выполняют по крайней мере одно соосное с оправой 2 углубление 3 с радиусом R, лежащим в пределах 0,5 мм < R < 200 мм, прессование ведут при удельных давлениях 2,5-12 кг/мм2, а момент его окончания, совпадающий с образованием контакта материала заготовки 1 с оправой 2 по всему периметру, определяют по моменту начала изменения скорости роста давления.

Сущность изобретения состоит в следующем.

При прессовании материала на периферии заготовки возникают растягивающие напряжения, которые в основном и вызывают растрескивание материала. Использование оправы 2 из материала с механической прочностью, превышающей прочность поликристаллического материала, позволяет разгрузить периферию прессуемого материала во время прессования и после него, так как в этом случае растягивание напряжения, возникающие на периферии прессуемого материала, заменяются на сжимающие, что увеличивает стойкость всего оптического элемента. Кроме того при выполнении указанной оправы из металла существенно облегчается теплоотвод от оптического элемента, так как при прессовании обеспечивается хороший тепловой контакт прессуемым материалом и оправкой, а теплосъем с металлической оправы не вызывает технических трудностей. Металлическая оправа 2 с запрессованным в нее материалом, прозрачным в ИК-области спектра, позволяет также решить проблемы герметизации рабочего объема моющих лазеров, так как уплотнения из металлов разработаны и широко применяются.

П р и м е р. Заготовку 1 из монокристалла КСl⊘36 мм, высотой h 37 мм прессовали с закладкой дюралевой оправы между пуансоном и матрицей, оправа имела углубление 3 радиусом кривизны R 2 мм на поверхности, контактирующей с КСl, скорость нагружения составляла 0,2 мм/мин, температура прессования 260оС. При достижении давления 10 кг/мм2 нагрузку снимали. Полученный поликристалл КСl имел на периферии выступ, плотно прилегающий по всему периметру к уплублению оправы, диаметр фокусного пятна полученного элемента составил 0,8 мм, а частота рабочих поверхностей соответствовала чистоте поверхностей пуансона и матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ CO -ЛАЗЕРОВ | 1989 |

|

SU1639283A1 |

| Способ изготовления оптических элементов из щелочно-галоидных материалов | 1990 |

|

SU1760486A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ МЕТОДОМ ВОЗДУШНОГО ФОРМОВАНИЯ С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ ПУАНСОНА НАДУВНОЙ КАМЕРЫ ИЗ ЖИДКОЙ РЕЗИНЫ | 2019 |

|

RU2730335C1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| Мощный лазер | 2015 |

|

RU2608309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ ЩЕЛОЧНОГАЛОИДНЫХ КРИСТАЛЛОВ | 1988 |

|

SU1651602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2174731C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| УСТРОЙСТВО ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ И ПОРИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2335378C2 |

Изобретение относится к технологии лазеров большой мощности и может быть использовано при изготовлении оптических элементов для CO2 - лазеров или других оптических приборов инфракрасного диапазона. Способ основан на прессовании при температуре 200 300°С заготовки 1 из материала, прозрачного в рабочей области спектра. В процессе прессования заготовки 1 ее одновременно запрессовывают по периметру в оправку 2, предварительно изготовленную из металла с механической прочностью, превышающей прочность материала прессуемой заготовки, и заложенную вместе с заготовкой между матрицей и пуансоном. На поверхности оправы 2, контактирующей с поверхностью прессуемой заготовки 1, предварительно выполняют по крайней мере одно соосное с оправкой 2 углубление 3 с радиусом K, лежащим в пределах 0,5 мм < R < 200 мм, прессование ведут при удельных давлениях 2,5 -12 кг/мм2, а момент его окончания, совпадающий с образованием контакта материала заготовки 1 с оправой 2 по всему периметру, определяют по моменту начала изменения скорости роста давления. Повышается лучевая стойкость и срок службы изготавливаемых элементов. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ МОЩНЫХ CO2 -ЛАЗЕРОВ, включающий прессование при температуре 200 300oС заготовки из материала, прозрачного в рабочей области спектра, отличающийся тем, что, с целью повышения лучевой стойкости и срока службы элементов, в процессе прессования заготовки ее одновременно запрессовывают по перимету в оправу, предварительно изготовленную из металла с механической прочностью, превышающей прочность материала прессуемой заготовки, и заложенную вместе с заготовкой между матрицей и пуансоном, причем на поверхности оправы, контактирующей с поверхностью прессуемой заготовки, предварительно выполняют по крайней мере одно соосное с оправой углубление с радиусом R кривизны, лежащим в пределах 0,5 мм < R < 200 мм, прессование ведут при удельных давлениях 2,5 12 кг/мм2, а момент его окончания, совпадающий с образованием контакта материала прессуемой заготовки с оправой по всему периметру, определяют по моменту начала изменения скорости роста давления.

| R.H.Anderson, E.Bernal, R.Stokes | |||

| Forging finished halide optical components | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Symposium. | |||

Авторы

Даты

1995-12-27—Публикация

1988-06-02—Подача