Изобретение относится к технологии лазеров большой мощности и может быть использовано при изготовлении элементов оптики высокомощных СО2 и других лазеров, а также иных приборов ИК-диапазона.

Целью изобретения является улучшение оптического качества, увеличение производительности и выхода годных элементов.

П р и м е р 1. Заготовки КСl размером 61х61х16 мм3, полученные выкалыванием по плоскостям спайности из монокристаллических буль, протачивают на токарном станке до диаметра 59,9-58,6 мм.

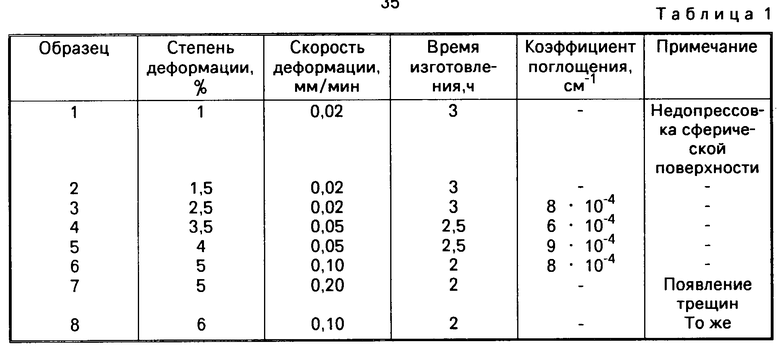

На шлифовальных порошках заготовки шлифуют под плосковыпуклую линзу, близкую по форме к требуемой. Перед прессованием заготовки подвергают химическому травлению в концентрированной соляной кислоте с последующей промывкой в спиртах. После этого их прессуют на прессе П-500 при 260оС в пресс-форме между пуансоном и матрицей до процента деформации 0,5-7,0% со скоростью 0,02-0,10 мм/мин. На полученных линзах проводят измерения коэффициента поглощения излучения СО2-лазера методом термопарной калориметрии (усредненные результаты приведены в табл. 1). С их помощью удается сфокусировать пучок СО2-лазера киловаттной мощности в пятно размером 300-400 мкм. Чистота рабочих поверхностей линзы соответствует чистоте поверхностей пуансона и матрицы. Выход годных изделий 100% В табл. 1 представлены результаты измерения качества оптических элементов в зависимости от режимов прессования.

П р и м е р 2. Заготовки NaCl размером 41х41х13 мм3, полученные выкалыванием из монокристаллических буль, круглят и шлифуют на шлифовальных порошках под двояковыпуклую линзу, близкую по форме к требуемой. Перед прессованием заготовки травят в концентрированной соляной кислоте с последующей промывкой в этиловом спирте. После этого их прессуют при 280оС в пресс-форме между сферическими пуансонами и матрицей до определенного процента деформации (1-6% ) со скоростью 0,02-0,10 мм/мин. Чистота рабочих поверхностей линз соответствует чистоте поверхностей пуансона и матрицы. Выход годных изделий 100% Коэффициент поглощения излучения СО2-лазера измеряют методом термопарной калориметрии.

В табл. 2 приведены результаты измерений коэффициента поглощения в зависимости от режимов прессования.

Полученные предлагаемым способом линзы позволяют сфокусировать пучок СО2-лазера в пятно диаметром 0,3-0,4 мм.

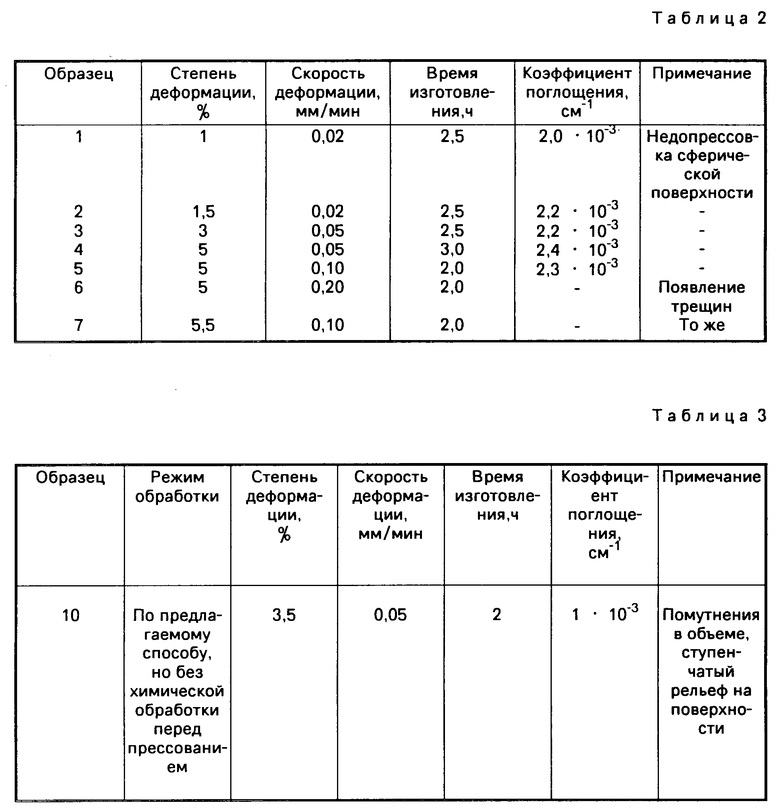

Влияние химической обработки на оптическое качество готовых изделий очень заметно. Без нее не удается избежать появления нежелательного микрорельефа на поверхности. Кроме того, применение водной полировки приводит к обогащению поверхностного слоя заготовки водой и, как следствие, к помутнению в объеме после формирования и росту коэффициента поглощения (вода сильно поглощает в ИК-диапазоне). Химическая обработка позволяет удалить такой слой и получить высокопрозрачное изделие. В табл. 3 приведены результаты измерения коэффициента поглощения в оптических элементах, полученных без предварительного травления заготовок.

Таким образом, изобретение позволяет улучшить оптические качества фокусирующих линз за счет уменьшения коэффициента поглощения на 30-50% и снижения аберраций, приводящих к размытию фокального пятна, в два раза; сократить время изготовления элемента более чем в три раза при выходе готовых изделий 100%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ CO -ЛАЗЕРОВ | 1989 |

|

SU1639283A1 |

| Способ изготовления оптических элементов из щелочно-галоидных материалов | 1990 |

|

SU1760486A1 |

| ИЗДЕЛИЯ ИЗ ШПИНЕЛИ | 2004 |

|

RU2336372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 2003 |

|

RU2245852C1 |

| ЛИНЗА ДЛЯ ОЧКОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, ПОЛУЧАЕМАЯ ПУТЕМ ПРЕССОВАНИЯ, ВЫТАЛКИВАНИЯ И ПОКРЫТИЯ ПОГРУЖЕНИЕМ | 1996 |

|

RU2147005C1 |

| Способ изготовления оптических дета-лЕй пРЕиМущЕСТВЕННО АпОдизиРующиХдиАфРАгМ | 1979 |

|

SU842062A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| Способ изготовления оптических деталей | 1980 |

|

SU1006399A1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ МОЩНЫХ CO -ЛАЗЕРОВ | 1988 |

|

SU1544044A1 |

Изобретение относится к электронной технике и позволяет улучшить оптическое качество кристаллов, увеличить производительность и повысить выход годных элементов. Способ включает изготовление исходной монокристаллической заготовки с формой, близкой к заданной, химическое травление заготовок и прессование их со скоростью 0,02 - 0,1 мм/мин до степени деформации 1,5 5,0% Получены оптические элементы из хлорида калия и хлорида натрия диаметром 40 60 мм, фокусирующие лазерное CO2 излучение в пятно диаметром 0,3 0,4 мм. Выход годных элементов 100% 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ ЩЕЛОЧНОГАЛОИДНЫХ КРИСТАЛЛОВ, включающий механическую обработку исходного образца до формы, близкой к требуемой, и прессование его при повышенной температуре между пуансонами соответствующей формы, чистота поверхности которых соответствует требованиям к чистоте поверхности элемента, отличающийся тем, что, с целью улучшения оптического качества, увеличения производительности и выхода годных элементов, исходный образец берут в виде монокристалла, после механической обработки проводят снятие механически упрочненного слоя химическим травлением и прессование ведут до степени 1,5-5,0% со скоростью 0,02-0,10 мм/мин.

| R.H.Andersson at al | |||

| Forging finished Haiide sympostum on laser Induced Damage in Optical Materials, NBS Spec | |||

| ВОДЯНАЯ ТУРБИНА | 1922 |

|

SU462A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1995-12-10—Публикация

1988-09-26—Подача