Изобретение относится к способам производства древесно-стружечных плит и может быть применено в деревообрабатывающей промышленности при изготовлении плит для строительства, мебели и телефутляров.

Цель изобретения - повышение огнезащитных свойств плит с одновременным повышением их прочности.

Пример 1. Обрабатывают фосфогипс 5%-ным водным раствором смолы древесной омыленной (СДО) путем ее распыления при перемешивании фос- фогипса. Берут фосфогипс и раствор СДО в соотношении 1:1. При этом рН водной вытяжки должно быть 5,2. Затем подсушивают его до влажности 20%.

В осмоленную стружку его вводят в количестве 24% от массы стружки. Расход карбамицоформальдегидной смолы 14% (по сухому ociaTKy) для наружных слоев и 12% для внутреннего слоя плит. Концентрация карбамидоформаль- дегидной смолы марки КФ-Ж для наружных слоев 55%, для внутреннего 60%. Хлористый аммоний используют в количестве 0,5% к массе смолы.

Смолу древесную омыленную получают омылением щелочью древесной смолы, которая является продуктом тер- мической переработки древесины. Она содержит 25-30% (от безводного вещества) углеводов гексоз, до 30% лантанов оксикислот, 10-20% летучих кислот, 15-20% - фенолов. По фи- зическим показателям она должна соответствовать ТУ-13-05-02-83.

Формование ковра осуществляют при соотношении стружки наружных и внутреннего слоев 1:2:1 по массе. Подпрессовывают ковер при давлении 1,5 МПа. Выдержку под давлением осуществляют 4 с. Далее прессование осуществляют при температуре плит пресса 160°С, давлении 3 МПа и вре- мени выдержки 24 с/мм толщины плиты.

Пример 2. Способ осуществляют, как в примере 1. Отличие состоит лишь в том,что обработку фосфо- гипса осуществляют водным раствором СДО концентрацией 6,25% до рН водной вытяжки обработанного фосфогип- са 5,4. При этом фосфогипс и раствор СДО берут в соотношении 1,25:1.

Количество обработанного фосфогип са в осмоленной стружке составляет 21% от массы стружки.

Пример 3. Способ осущест- вляют, как в .примере 1. Отличие состоит лишь в том, что обработку фосфогипса осуществлюят водным раствором СДО концентрацией 7,5% до рН водной вытяжки обработанного фосфо- гипса 5,6. При этом фосфогипс и раствор СДО берут в соотношении 1,5:1.

Количество обработанного фосфогипса в осмоленной стружке составляет 18% от массы стружки. i

Пример 4. Способ осуществляют, как в примере 1. Отличие состоит лишь в том, что обработку фосфогипса осуществляют водным раствором СДО концентрацией 8,75% до рН водной вытяжки обработанного фосфогипса 5,8. При этом фосфогипс и раствор СДО берут в соотношении 1,75:1

Количество обработанного фосфогипса в осмоленной стружке составляет 15% от массы стружки.

Пример 5. Способ осуществляют, как в примере 1. Отличие состоит лишь в том, что обработку фосфогипса осуществляют водным раствором СЛО концентрацией 10% до рН водной вытяжки обработанного фосфогипса 6,0. При этом фосфогипс и раствор СДО берут в соотношении 2:1,

Количество обработанного фосфогипса в осмоленной стружке составляет 12% от массы стружки.

Пример 6. Обрабатывают фосфогипс 4%-ным водным раствором смолы древесной омыленной (СДО) путем его распыления при перемешивании фосфогипса. Берут фосфогипс и раст вор СДО в соотношении 1:1. При этом рН одной вытяжки обработанного фосфогипса 4,8. Затем обработанный фосфогипс подсушивают до влажности 20% при 10-120°С. В осмоленную стружку вводят его в количестве 27% от массы стружки. Расход карбамидоформальде- гидной смолы 14% (по сухому остатку) для наружных слоев и 122 для внутреннего слоя. Расчет ведут от массы абсолютно сухой стружки. Концентрация смолы для наружных слоев 55%, для внутреннего - 60%. Хлористый аммоний используют в количестве 0,5% к массе смолы.

Формирование ковра осуществляют при соотношении стружки наружных и внутреннего слоев 1:2:1 по массе. Подпрессовывают ковер при давлении 1,5 МПа и времени 4 с. Прессование осуществляют при температуре плит пресса 160 С, давлении 3 МПа и времени 24 с/мм толщины плиты.

Пример 7. Способ осуществляют, как в примере 6.Отличие состоит лишь в том, что обработку фосфогипса делают водным раствором СДО концентрацией 11% до рН водной вытяжки обработанного фосфогипса 6,6. При этом фосфогипс и раствор СДО берут в соотношении 2:1. Количество обработанного фосфо ипса в осмоленной стружке составляет 9% от сы стружки.

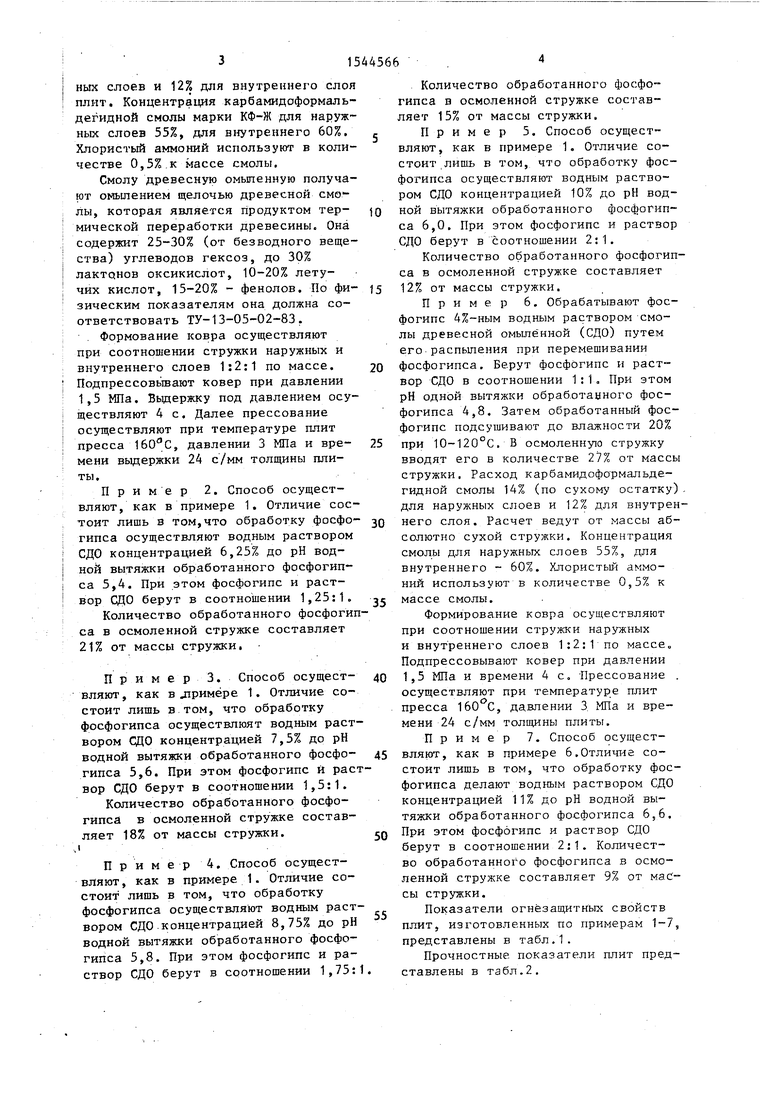

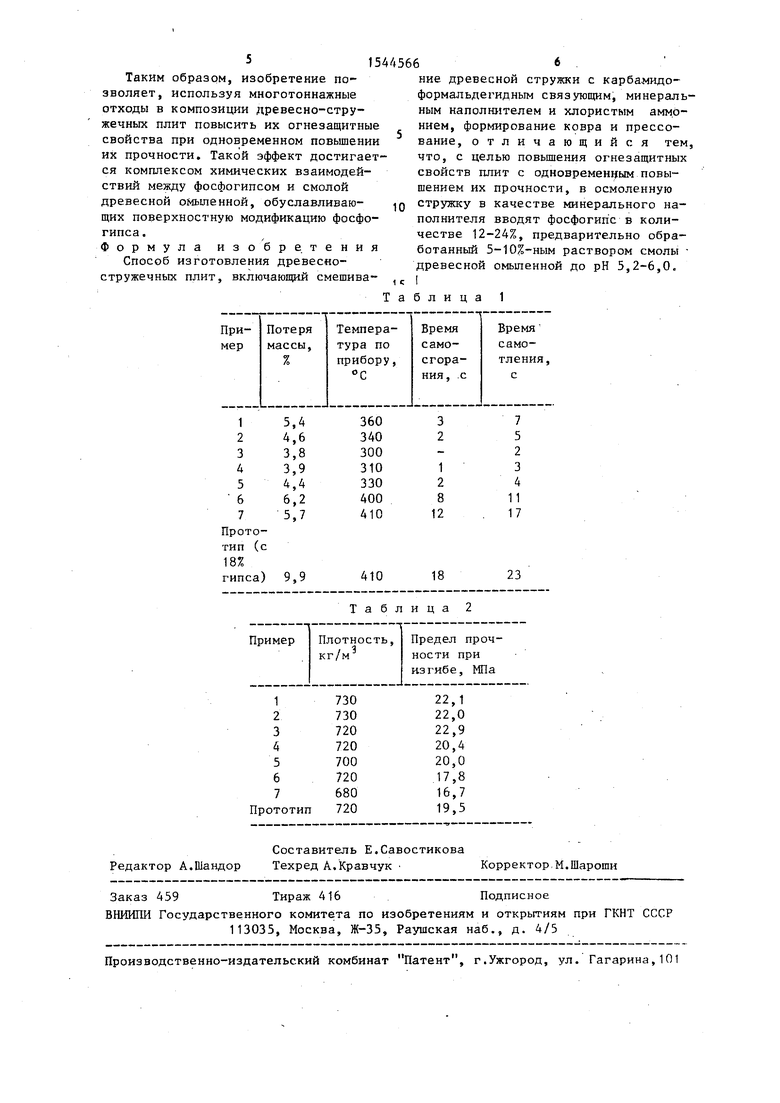

Показатели огнезащитных свойств плит, изготовленных по примерам 1-7, представлены н табл.1.

Прочностные показатели плит представлены в тобл.2.

Таким образом, изобретение позволяет, используя многотоннажные отходы в композиции древесно-стру- жечных плит повысить их огнезащитные свойства при одновременном повышении их прочности. Такой эффект достигается комплексом химических взаимодействий между фосфогипсом и смолой древесной омыленной, обуславливающих поверхностную модификацию фосфо- гипса. Формула изобретения

Способ изготовления древесноеи т-я

1544566«

ние древесной стружки с карбамиде- формальдегидным связующим, минеральным наполнителем и хлористым аммо

нием, формирование ковра и прессование, отличающийся тем, что, с целью повышения огнезащитных свойств плит с одновременным повышением их прочности, в осмоленную стружку в качестве минерального наполнителя вводят фосфогипс в количестве 12-24%, предварительно обработанный 5-10%-ным раствором смолы древесной омыленной до рН 5,2-6,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнезащищенных древесностружечных плит | 1989 |

|

SU1618659A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2003 |

|

RU2237574C1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1416311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| ОГНЕСТОЙКАЯ ДРЕВЕСНОСТРУЖЕЧНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2181663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОГО ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 1991 |

|

RU2032012C1 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

| Способ изготовления древесностружечных плит с односторонней облицовкой их полимерной пленкой | 1983 |

|

SU1247292A1 |

Изобретение относится к способам производства древесностружечных плит и может быть использовано в деревообрабатывающей промышленности при изготовлении плит для строительства, мебели и телефутляров. Цель изобретения - повышение огнезащитных свойств плит с одновременным повышением их прочности. Для этого фосфогипс обрабатывают 5-10%-ным раствором смолы древесной омыленной (СДО) путем ее распыления при перемешивании фосфогипса. Фосфогипс и раствор СДО берут в соотношении (1-2):1. При этом рН водной вытяжки должно быть 5,2-6,0. Затем обработанный СДО фосфогипс сушат до влажности 20%. В осмоленную карбамидоформальдегидной смолой древесную стружку вводят высушенный фосфогипс в количестве 12-24%. Хлористый аммоний используют в количестве 0,5% к массе смолы. СДО получают омылением щелочью древесной смолы, которая является продуктом термической переработки древесины. По физическим показателям СДО должна соответствовать ТУ-13-05-02-83. Формирование ковра осуществляют при соотношении стружки наружных и внутреннего слоев 1:2:1 по массе. Подпрессовывают ковер при давлении 1,5 МПа. Выдержку под давлением осуществляют 4 с. Прессование производят при температуре плит пресса 160°С, давлении 3 МПа и времени выдержки 24 с/мм толщины плиты. 2 табл.

| Куликов В.А | |||

| Производство фанеры | |||

| - М.: Лесная промышленность, - 1976, с.74 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНЫХ ЛЕНТ ИЗ ЖЕЛАТИНА, ПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ И ИНЫХ ПОДОБНЫХ МАТЕРИАЛОВ | 1932 |

|

SU35110A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-02-23—Публикация

1988-01-04—Подача