Изобретение относится к целлюлозно-бумажной промышленности, а именно к способам получения прессованных лигноцеллюлозных материалов, преимущественно древесно-стружечных плит, для строительных и облицовочных целей.

Известен способ получения древесно-стружечных плит (ДСП), где в качестве связующего используется смесь карбамидоформальдегидной смолы и лигносульфоната, подвергнутого щелочной обработке до pH 6-7 с последующим введением в него персульфата аммония [1] при следующем соотношении компонентов, мас.%:

Карбамидо-формальдегидная смола 59-94 Лигносульфонат при pH 6-7 5-39 Персульфат аммония 1-2

Известен также способ изготовления ДСП, где перед осмолением древесных частиц раствором карбамидоформальдегидной смолы на них наносят смесь водных растворов хлористого аммония и лигносульфоната [2].

В обоих способах в качестве основного связующего используется карбамидоформальдегидная смола, являющаяся токсичным и дорогим продуктом.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ изготовления ДСП, включающий измельчение древесины, обработку древесной стружки лигносульфонатом и термореактивной смолой, формирование ковра и горячее прессование [3].

В этом способе древесную стружку обрабатывают сначала лигносульфонатом, после чего осуществляют ее 20-50-минутную выдержку, а затем обрабатывают термореактивной смолой.

Недостатком известного способа является низкая водостойкость получаемых плит, их токсичность из-за использования термореактивных смол, а также довольно высокая стоимость этих смол.

Новым техническим результатом предложенного способа является то, что он позволяет повысить водостойкость и уменьшить токсичность материала при одновременном снижении его себестоимости.

Это достигается тем, что технический лигносульфонат предварительно обрабатывают минеральной кислотой до pH 0,3-2,0, при этом лигносульфонат берут в количестве 18-65 мас.% абс. сух. древесного наполнителя, а наполнитель после его смешения с обработанным лигносульфонатом подвергают сушке до влажности смеси 3-13% непосредственно перед формированием ковра, а прессование проводят при давлении 4-8 МПа в течение 1-2 мин/мм толщины плиты. При этом в качестве древесного наполнителя используют древесную стружку, древесные опилки или их смесь.

Автором было установлено, что проведение сушки после смешения лигносульфоната с древесным наполнителем способствует пропитке древесных частиц лигносульфонатом, при этом для проведения реакции сополимеризации необходимо увеличение времени выдержки при прессовании до 1-2 мин/мм толщины плиты. При этом достигаемый результат имеет место только при предварительной обработке лигносульфоната кислотой, т.е. предлагаемое изобретение удовлетворяет требованию изобретательского уровня.

При уменьшении влажности смеси ниже 3% возникают сложности в формировании ковра, при увеличении более 13% происходят сильные паро-и газообразные выделения при горячем прессовании.

П р и м е р 1.

В технический лигносульфат, в качестве которого взят сульфитный щелок на кальций-натриевом основании концентрацией 40%, при постоянном перемешивании добавляется серная кислота до pH 1,0. Затем подкисленный таким образом лигносульфонат смешивают с древесным наполнителем - опилками в количестве 50 мас.% абс, сух. наполнителя, и полученную смесь сушат до влажности 10% . После этого проводят формирование ковра и горячее прессование при удельном давлении 5 МПа, температуре 150оС в течение 15 мин.

П р и м е р ы 2 и 3.

Последовательность осуществления приемов аналогична примеру 1, но варьируются значения параметров pH, соотношения лигносульфоната и древесного наполнителя, влажности смеси перед прессованием, давления и продолжительности прессования внутри указанных выше диапазонов, а также в примере 2 в качестве лигносульфоната используется сульфитный щелок на натриевом основании.

П р и м е р ы 4-11.

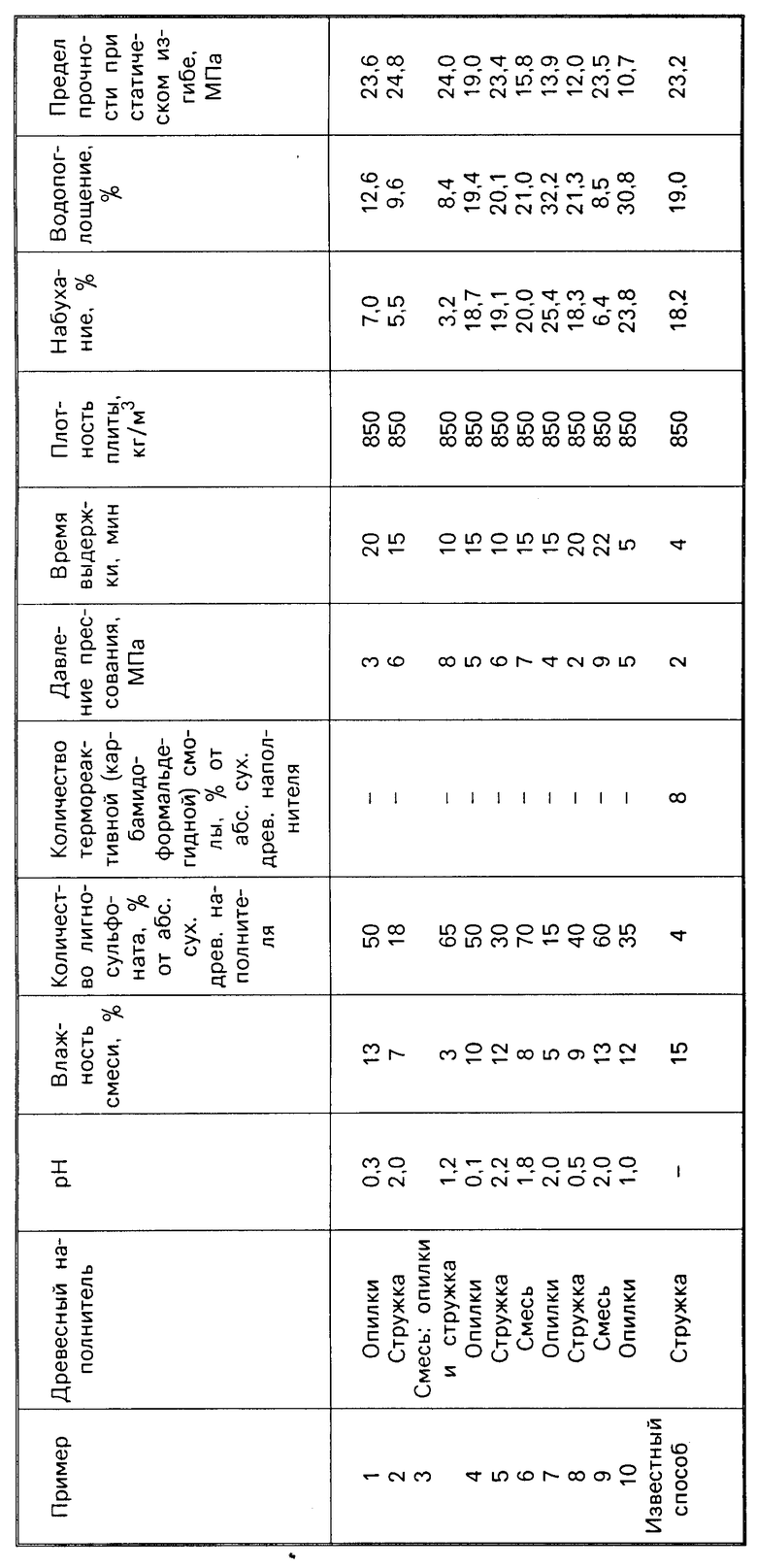

Способ осуществляют аналогично примерам 1-3, но при значениях параметров, выходящих за пределы, указанные в формуле изобретения (см. таблицу).

Условия получения плит, а также их основные показатели для плиты толщиной 10 мм приведены в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению со способом-прототипом позволяет повысить водостойкость плит (уменьшить водопоглощение и набухание), а выход за предельные параметры не приводит к улучшению свойств материла. Предлагаемый способ позволяет также снизить токсичность плит и их себестоимость за счет исключения из производства токсичных и дорогих термореактивных смол.

Таким образом, изобретение обеспечивает достижение технического результата и осуществимо на действующем оборудовании с использованием промышленно выпускаемых химикатов и сырья и отходов производства, в связи с чем соответствует требованию промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| Способ приготовления связующего для получения волокнистого материала | 1989 |

|

SU1664939A1 |

| Способ изготовления малотоксичных древесностружечных плит | 1990 |

|

SU1780522A3 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2310669C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2598911C9 |

| ПРИМЕНЕНИЕ ЛЕТАВИНА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2013 |

|

RU2535737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

Использование: в целлюлозно-бумажной промышленности при получении прессованных лигноцеллюлозных материалов. Сущность изобретения: способ включает измельчение влажного древесного наполнителя, сушку, смешение с техническим лигносульфонатом, формирование ковра и его прессование. Технический лигносульфонат предварительно обрабатывают минеральной кислотой до pH 0,3 - 2,0. Исходный лигносульфонат берут в количестве 18 - 65 мас.% абс. сух. древесного наполнителя. Наполнитель подвергают сушке после смешения его с обработанным техническим лигносульфонатом до влажности смеси 3 - 13% непосредственно перед формированием ковра. Прессование проводят при давлении 3 - 8 МПа в течение 1 - 2 мин/мм толщины ковра. В качестве древесного наполнителя может быть древесная стружка, древесные опилки или их смесь. 1 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1386464A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-03-27—Публикация

1991-10-14—Подача