Изобретение относится к производству минеральных азотных удобрений и может быть использовано для производства карбамида, аммиачной селитры, содержащих микроэлементы кобальт, медь, цинк.

Целью изобретения является увеличение прочности гранул, уменьшение слеживаемости удобрений и увеличение пролонгирующего действия.

Приме р 1. Плав карбамида при С в количестве 100 кг/ч распыляют форсункой з псевдоожиженный слой Для его охлаждения до 50 С подают 300 кг/ч воздуха. Другой форсункой одновременно подчют 0%-ный водный раствор микроэлементов в количестве 13 -г/ч (в случае растворения их в растворах пирофосфатов) или 20 кг/ч (в случае растворения их в полифосфа гах аммония или карбамида). Массовое соотношение пирофосфатов микроэлементов с пирофосфатами аммония или карбамида составляет 1:5,5. ГоточЛ

4

4

sj

СЛ

оо

вый гранулированный продукт имеет состав, %: N 45,2; Zn 0,24; Си 0,08; Со 0,07.

П р и м е р 2. Плав аммиачной селитры () при 180°С в количестве 100 кг/ч распыляют форсункой в псев- доожиженный слой. Его охлаждают до 50 С путем подачи 350 кг/ч воздуха. Другой форсункой одновременно подают 0%-ный водный раствор пирофосфатов микроэлементов в количестве 10 кг/ч, а полифосфатов - 15 кг/ч. Массовое соотношение пирофосфатов микроэлементов с пирофосфатами (или полифос- йатами) аммония равно 1:5,5. Получают гранулированный продукт состава /,: X 3 i, 1 ; Zn 0,19; Си 0 ,05 ; Со 0 ,05

П р и м е р 3. На 1 кг карбамида берут 15 г прокаленного при 800- 850 С кобальтового кека, отходов цинкового завода и превращают в пирофос фаты цинка, меди и кобальта. Получаю 1 1 ,5 г пирофосфатов, содержащих в пересчете на элемент Zn, 12% Си и 13% Со. Эти пирофосфаты растворяют в 0/,-ном водном растворе пиро- (или поли-)фосфатов аммония или карбамида в массовом соотношении (гп+Си+Со)пИОО (аммоний или карбамид) 1:(5,0-

5,5),

В условиях примера 3 необходимо взять г пирофосфатов карбамида или аммония или 100-150 г полифосфатов этих соединений. Следовательно, общее количество пирофосфатов колеблется в интервале ог 77 до 108 г, чт составляет 7,7-10,8% от готового продукта, и соответственно для полифос- Латов аммония или карбамида 111-162 или 11,1-16,2%. После гранулирования получают карбамид, содержащий, %: N 45,2; Zn 0,24; Си 0,08; Со 0,07.

П р и м е р т„ На 1 кг аммиачной селитры берут 12 г прокаленного при 800-850 С кобальтового кека из отходов цинкового завода, превращают в пирофосфаты цинка, меди и кобальта и растворяют в 40%-ном водном растворе пиро- (или поли-)фосфатов аммония или карбамида, содержащем г пирофосфатов или 80-110 г полифосфатов последних соединений. Массовое соотношение (Zn+Cu+Со)пиро :(аммоний или карбамид) ПИр1:| 1: (5,0-5,5). Общее количество пирофосфатов в растворе сое тавляет 6 , ,1 Ј от готового продук та , а в случае использования полифосфатов . После проведения процесса

Q

0 5 0

Q

0

5

гранулирования получают аммиачную селитру, содержащую, %: N Vt,1; Zn 0,19; Си 0,06; Со 0,05.

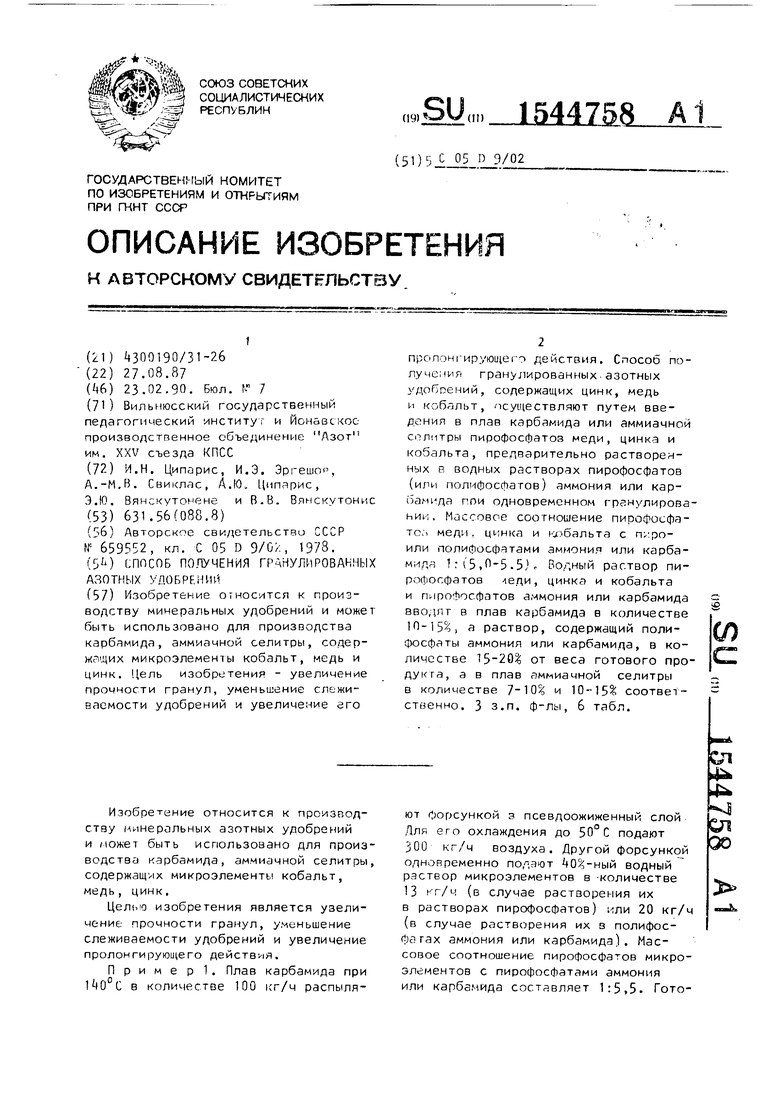

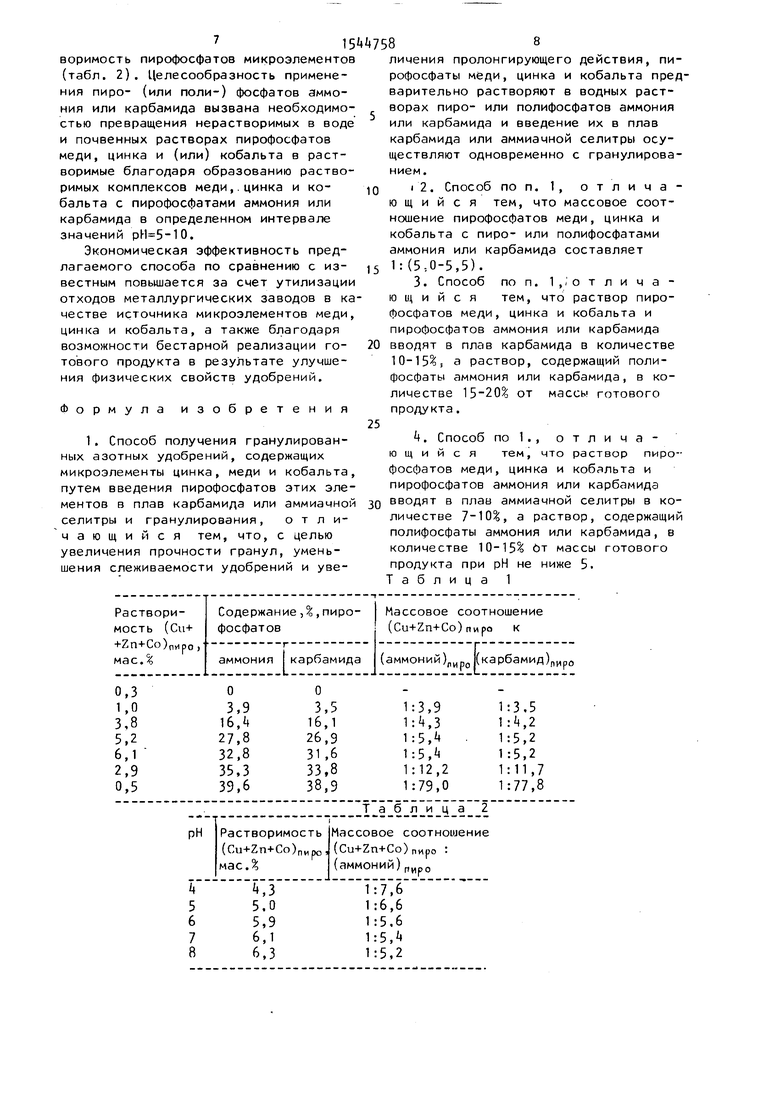

Пример5- С целью выявления наиболее оптимального массового соотношения пирофосфатов микроэлементов с пирофосфатами аммония или карбамида проводят серию опытов по изотермической растворимости при 20°С. Результаты сведены в табл. 1, где отражено влияние пирофосфатов аммония и карбамида на растворимость в водных растворах пирофосфатов микроэлементов. Результаты показывают, что максимальная растворимость пирофосфатов микроэлементов достигается тогда, когда содержание пирофосфатов аммония или карбамида в 5,0-5-5 раз превышает содержание пирофосфатов меди, цинка и кобальта. При более низком или более высоком значении этого содержания растворимость заметно падает.

Приме рб, В производстве аммиачной селитры рН плава не должна падать ниже 5, поскольку в этой области падает растворимость лирифосфатов микроэлементов.

В табл. 2 показано .лияние pri плава аммиачной со.,итр на рас i воримость (при 20°С) пирофосфатов икреэлементов в растноргх пиро хфпта аммония (при их первок-сальном млссоьом .оот- ношении 1:5,. табл. 1).

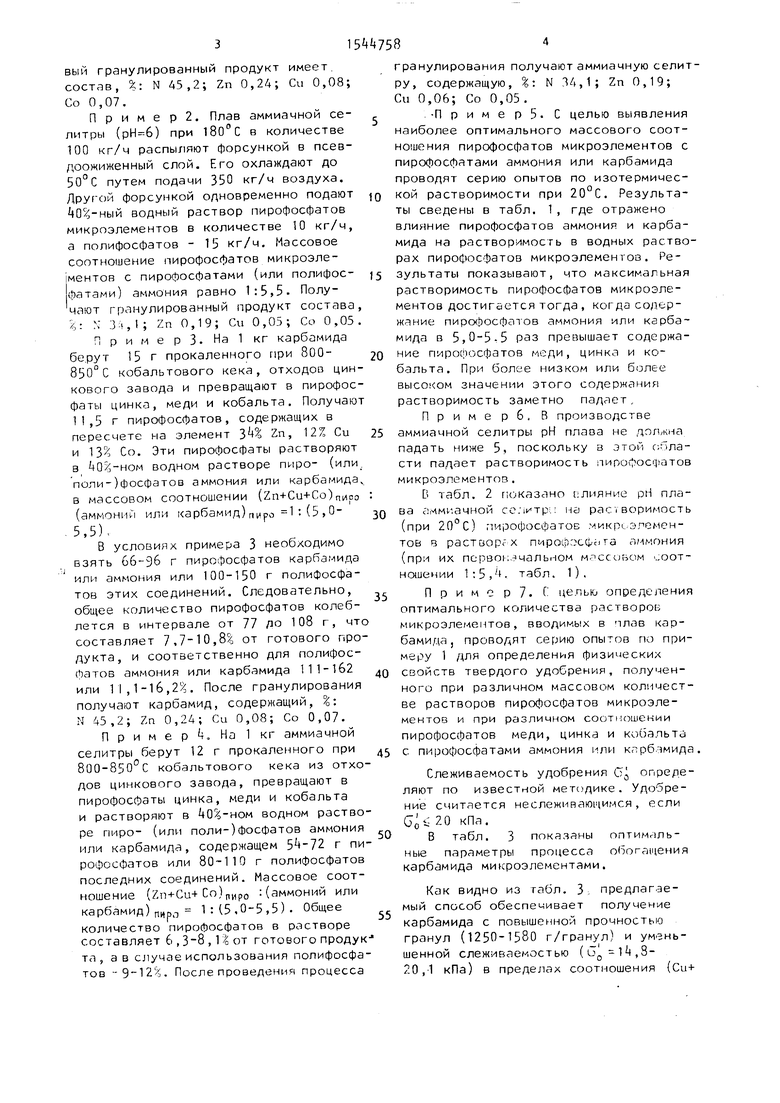

Приме р7. f цепью определения оптимального количества раствороь микроэлементов, вводимых в плав карбамида, проводят серию опытов по примеру 1 для определения физических свойств твердого удобрения, полученного при различном массовом количестве растворов пирофосфатов микроэлементов и при различном соотношении пирофосфатов меди, цинка и кооапьто с пирофосфатами аммония или кгрб1мида.

Слеживаемость удобрения GJ определяют по известной методике. Удобрение считается неслеживающимся, если (Зе 20 кПа.

В табл. 3 показаны оптимальные параметры процесса обогащения карбамида микроэлементами.

Как видно из габл. 3 предлагаемый способ обеспечивает получение карбамида с повышенной прочностью гранул (1250-1580 г/гранул) и уменьшенной слеживаемостью ( О0 1,8- 20,1 кПа) в пределах соотношения (Си+

515 7586

+Zn+Co)Пир0 : (аммоний или карбамид)„Ир0 чем удобрения, полученные по извест- (1:5,0)-(1:5,5) и количество раст- ному способу,

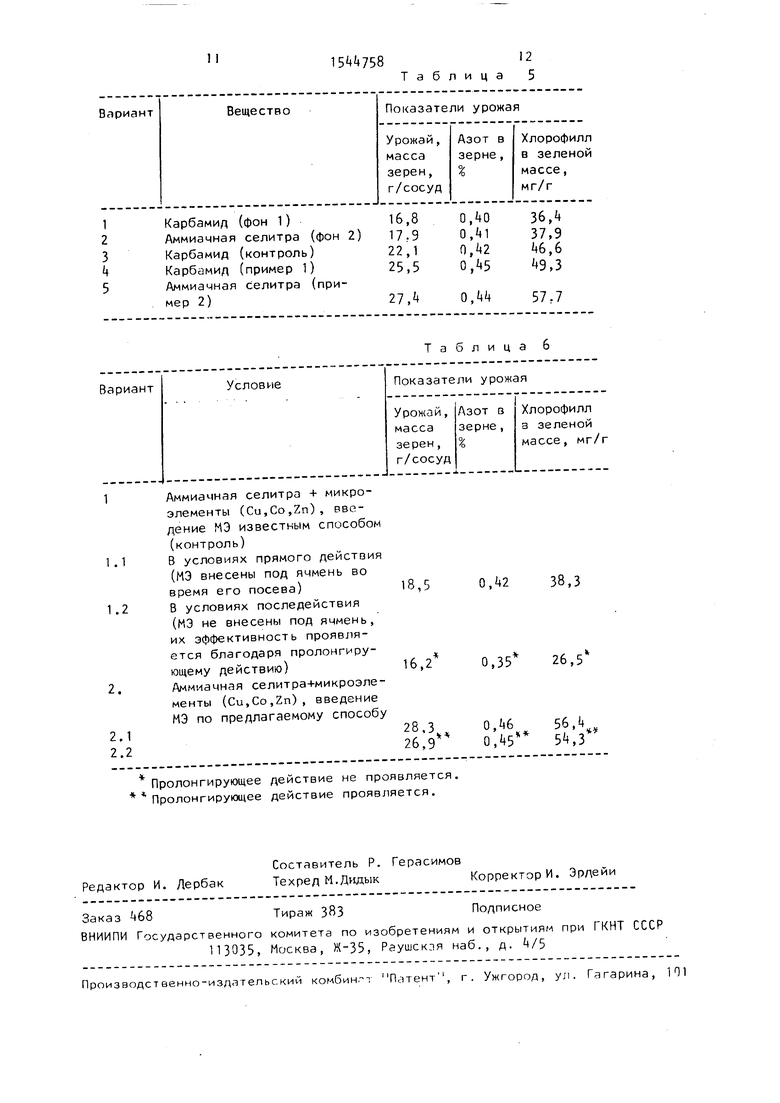

Пример 10. С целью доказательства увеличения эффективности микроэлементов благодаря их пролонгирующему действию проводят вегетационные опыты с аммиачной селитрой, обогащенной микроэлементами по пред- 50 латаемому способу (пример 2) и путем ввода в аммиачную селитру соответствующих количеств растворов хлоридов этих микроэлементов. Этот вариант принимают в качестве контроля. Опыты П р и м е р 8. Проводят серию опы- $ проведены с яровым ячменем на фоне тов по примеру 2. в которых изменяют РК на опытной станции полевого кормо- параметры получения аммиачной селитры, производства. Дозы N, Г205 и К20 обогащенной микроэлементами меди, цин- по 0,1 г/кг почвы, повторность вари- ка и кобальта.антов четырехкратная. Результаты опыВ табл. А показаны оптимальные па- 20 тов сведены в табл. 6.

раметры процесса обогащения аммиачной Как видно из данных . 6, аммиачная селитра, полученная по предлагаемому способу (вариант 2), более эффективна, чем удобрение, получен- 25 ное путем его обогащения растворами хлоридов меди, цинка и кобальта (ваворов пирофосфатов 10-15%, а растворов полифосфатов - от количества готового продукта. При значениях ниже и выше этого соотношения, т.е. 1: t,5 или 1:6,0, физико- химические показатели хуже показателей известного удобрения.

Увеличение количества растворов пирофосфатов микроэлементов с 15 до 20% или полифосфатов с 22 до 30% не дает положительного эффекта.

селитры микроэлементами (рН плаоа 6,5).

Результаты табл. k показывают, что предлагаемый способ обеспечивает получение аммиачной селитры с повышенной

прочностью гранул (1310-1510 г/гранул) и уменьшенной слеживаемостью ( - :17,,6 «Па) в пределах соотношения (Cif -Zm-Cn) пиро : (аммоний или кзрба- мид)„иро О:5,0)-(1 :5,5) . Ниже (1: :4,5) и выше (1:6,0) этого соотношения физико-химические свойства аммиачной селитры не удовлетворительны.

риант I - контроль). Эта эффективность наиболее ярко проявляется в условиях последействия микроэлемен- 30 TOB, когда в ту же почву в последующий год микроудобрения не вносились (варианты 1.2 и 2.2) и поэтому эффективность микроудобрений могла проявляться только за счет их прориант I - контроль). Эта эффективность наиболее ярко проявляется в условиях последействия микроэлемен- TOB, когда в ту же почву в последующий год микроудобрения не вносились (варианты 1.2 и 2.2) и поэтому эффективность микроудобрений могла проявляться только за счет их про

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 2024 |

|

RU2829226C1 |

| Способ получения жидкого комплексного удобрения с микроэлементами | 1987 |

|

SU1560532A1 |

| АЗОТНО-ЦЕОЛИТОВОЕ УДОБРЕНИЕ ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ | 2002 |

|

RU2222514C2 |

| Способ получения сложного удобрения | 1980 |

|

SU994459A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 1996 |

|

RU2105742C1 |

| Способ получения неслеживающейся аммиачной селитры | 1987 |

|

SU1527229A1 |

| Способ получения жидких азотсодержащих удобрений с микроэлементами | 1986 |

|

SU1439093A1 |

| СПОСОБ НЕКОРНЕВОЙ ОБРАБОТКИ ОЗИМОЙ ПШЕНИЦЫ | 2012 |

|

RU2527297C2 |

| Способ получения жидких комплексных удобрений "Согеда | 1988 |

|

SU1549941A1 |

| Способ получения микроэлементсодержащего карбамида | 1987 |

|

SU1654293A1 |

Изобретение относится к производству минеральных удобрений и может быть использовано для производства карбамида, аммиачной селитры, содержащих микроэлементы кобальт, медь и цинк. Цель изобретения - увеличение прочности гранул, уменьшение слеживаемости удобрений и увеличение его пролонгирующего действия. Способ получения гранулированных азотных удобрений, содержащих цинк, медь и кобальт, осуществляют путем введения в плав карбамида или аммиачной селитры пирофосфатов меди, цинка и кобальта, предварительно растворенных в водных растворах пирофосфатов (или полифосфатов) аммония или карбамида при одновременном гранулировании. Массовое соотношение пирофосфатов меди, цинка и кобальта с пиро- или полифосфатами аммония или карбамида 1:(5,0-5,5). Водный раствор пирофосфатов меди, цинка и кобальта и пирофосфатов аммония или карбамида вводят в плав карбамида в количестве 10-15%, а раствор, содержащий полифосфаты аммония или карбамида, в количестве 15-20% от веса готового продукта, а в плав аммиачной селитры в количестве 7-10% и 10-15% соответственно. 3 з.п. ф-лы. 6 табл.

Из табл. k также видно, что количество лонгированного действия растворов пирофосфатов 5%, а полифос- i фатов 1% от готового продукта не обеспечивает получения продукта желаемого качества. Увеличение же этого

Сущность превращения в растворимые соединения ка, и кобальта, находящи

количества до 15% для раствора пиро- 40 мышленных отходах, заключается в превращении сначала этих соединении известными способами в пирофосфаты с последующим их взаимодействием в вод- нем растворе с определенным количест- 45 вом пиро- (или поли-) фосфатов аммофосфатов или до 22% для растворов полифосфатов не дает преимуществ по сравнению с количеством 10 и 15% соответственно для растворов пирофосфатов и полифосфэтов.

ния или карбамида. Массовое соотношение пирофосфатов меди, цинка и (или) кобальта и пирофосфатов аммония или карбамида должно изменяться ми по предлагаемому и известному спо-, ,г п г г

.„,, 50 в интервале 1: (5,0-5,5), а количество

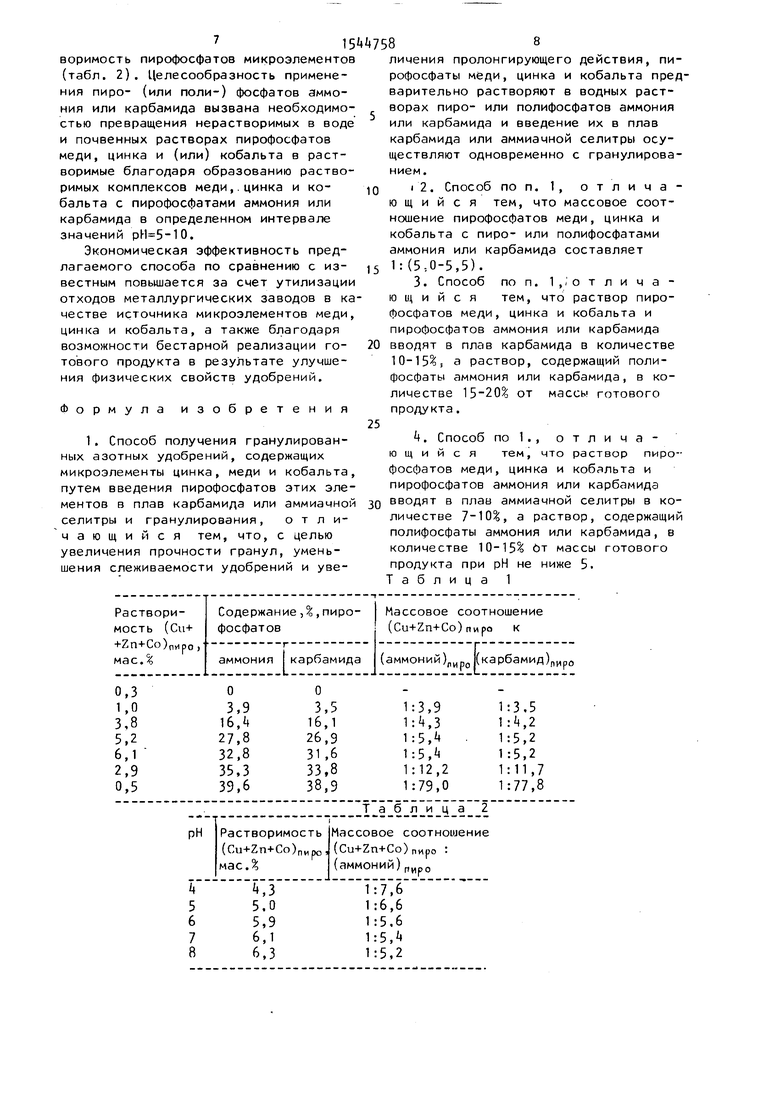

собам с яровым ячменем на фоне РК. и

таким образом приготовленного раствора - в интервале 7-20% от массы готового продукта. При получении обогащенной микроэлементами аммиачной селитП р и м е р 9. Проводят вегетационные опыты с карбамидом и аммиачной селитрой, обогащенными микроэлементаДозы N. Ра05 и К20 - по 0.1 г/кг почвы, повторность вариантов четырехкратная. Результаты опытов сведены

в табл. 5...ее. ры добавки приготовленного раствора

Результаты табл. 5 показывают, что -0

с микроэлементами к готовому продук- по всем показателям азотные удобрения,

микроэлементами к готовому продукту должны проводится при значении рН не ниже 5, поскольку в области ниже этого значения рН резко падает растполученные по предлагаемому способу (варианты Ц и 5), более эффективны,

лонгированного действия i

Сущность превращения нерастворимых в растворимые соединения меди, цинка, и кобальта, находящихся в провращении сначала этих соединении известными способами в пирофосфаты с последующим их взаимодействием в вод- нем растворе с определенным количест- вом пиро- (или поли-) фосфатов аммос микроэлементами к готовому продук-

микроэлементами к готовому продукту должны проводится при значении рН не ниже 5, поскольку в области ниже этого значения рН резко падает растворимость пирофосфатов микроэлементов (табл. 2). Целесообразность применения пиро- (или поли-) фосфатов аммония или карбамида вызвана необходимостью превращения нерастворимых в воде и почвенных растворах пирофосфатов меди, цинка и (или) кобальта в растворимые благодаря образованию растворимых комплексов меди,.цинка и кобальта с пирофосфатами аммония или карбамида в определенном интервале значений .

Экономическая эффективность предлагаемого способа по сравнению с известным повышается за счет утилизации отходов металлургических заводов в качестве источника микроэлементов меди, цинка и кобальта, а также благодаря возможности бестарной реализации готового продукта в результате улучшения физических свойств удобрений.

Формула изобретения

селитры и гранулирования, отличающийся тем, что, с целью увеличения прочности гранул, уменьшения слеживаемости удобрений и увеличения пролонгирующего действия, пи- рофосфаты меди, цинка и кобальта предварительно растворяют в водных растворах пиро- или полифосфатов аммония или карбамида и введение их в плав карбамида или аммиачной селитры осуществляют одновременно с гранулированием.

5 1:(5,0-5,5).

0 вводят в плав карбамида в количестве 10-15%, а раствор, содержащий полифосфаты аммония или карбамида, в количестве 15-20% от массы готового продукта.

т л и ч а b. Способ по 1., о ю щ и и с я тем, что раствор пиро-- фосфатов меди, цинка и кобальта и пирофосфатов аммония или карбамида

ВВ°ДЯТ в плав аммиачной селитры в количестве 7-10%, а раствор, содержащий полифосфаты аммония или карбамида, в количестве 10-15% от массы готового продукта при рН не ниже 5. Таблица 1

Образцы не слеживаются.

Таблица k

1

2

.

Аммиачная селитра + микроэлементы (Cu,Co,Zn), введение МЭ известным способом (контроль)

В условиях прямого действия (МЭ внесены под ячмень во время его посева) В условиях последействия (МЭ не внесены под ячмень, их эффективность проявляется благодаря пролонгирующему действию) Аммиачная селитра+микроэле- менты (Cu,Co,Zn), введение МЭ по предлагаемому способу

18,5

0,2

38,3

0,35

26,5

0,6 IMS

56,i ,3

| Способ получения азотных удобрений, содержащих микроэлементы | 1977 |

|

SU659552A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-02-23—Публикация

1987-08-27—Подача