Изобретение относится к черной металлургии и может быть использовано при выплавке стали в двухванных печах.

Цель изобретения - снижение расхода ферросплавов и повышение выхода годного металла.

Нагрев расплава с введением топ- ливокислородного факела при содержании углерода 1,3-1,5% с одновременным снижением первоначальной интенсивности продувки кислородом в 1,5-2,0 раза обеспечивает высокие скорости нагрева расплава, соответствующие скоростям окисления углерода При этом тепла химических реакций окисления углерода и топливокислородного факела достаточно для обеспечения необходимой температуры расплава при заданном содержании углерода в готовом металле, и отпадает необходимость нагрева расплава за счет окисления железа при продувке ванны на заключительных этапах доводки, как это имесл

Јь

00

т место в известных способах выплави сталИо DTO приводит к уменьшению гара железа и окисленности металла, то повышает выход годного и снижает асход ферросплавов на раскисление еталла.

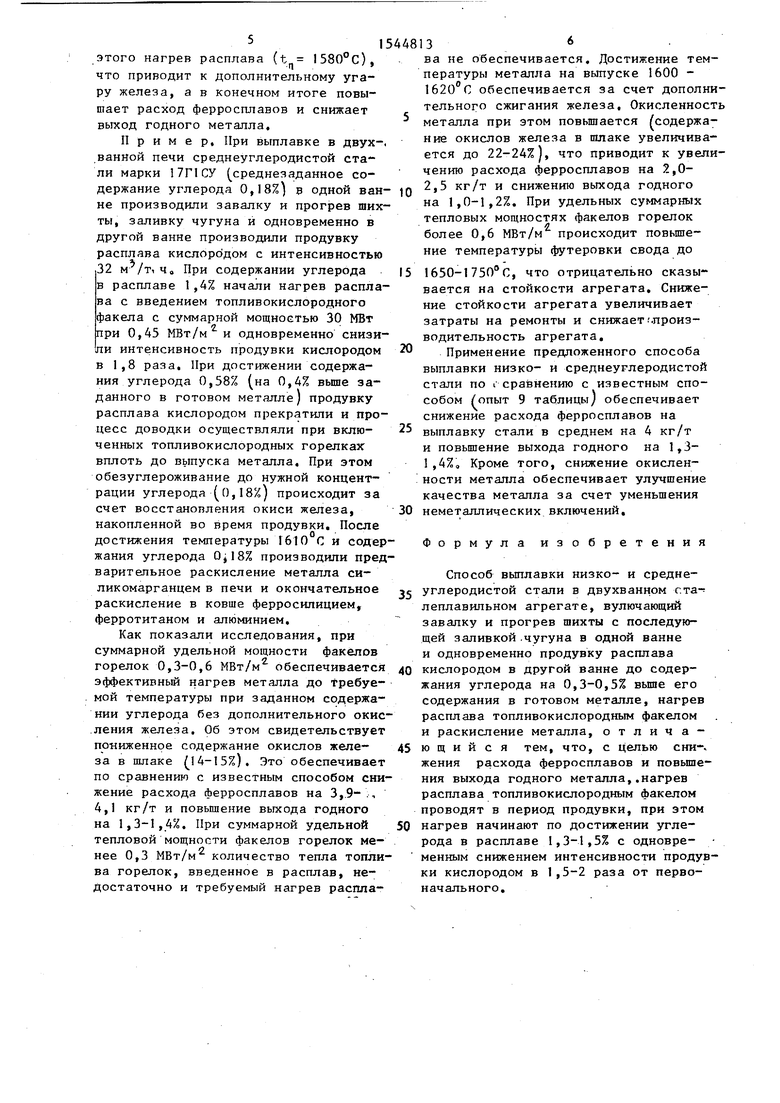

Оптимальность указанных пределов содержания углерода в расплаве (1,3- 1,5%), при котором начинают нагрев Q расплава с введением тоаливокислород- Ного факела с одновременным снижением тервоначальной интенсивности лродув- р:и кислородом в 1,5-2,0 раза, устанрв- ена в процессе исследований, прове- 75 денных на двухванном сталеплавильном агрегате Орско-Халиловского металлур- , Гического комбината (OXV1I()0 В агрегате емкостью т выпгтавляли сталь Марки 17Г1СУ (содержание углерода в jo (готовом металле 0,17-0,19%).

Агрегат был оборудован шестью Кислородными фурмами и шестью подвижными сводовыми топливокислородньг- Ии горелками, которые включались од- 25 Непременно со снижением интенсивности продувки расплава кислородом. По Ходу продувки производился непрерыв- |ный замер температуры стали и брались Пробы металла и шлак. Первоначаль- ,Q Ная интенсивность продувки ванны Кислородом поддерживалась на уровне 32 м5/Ч Т, Раскисление металла осуществлялось предварительно в печи (силикомаргаыцем) и окончательно в Ковше на выпуске (Ферросилицием, ферг ротитаном и алюминием). Результаты исследований приведены в табпице0

При выплавке стали известным способом (опыт 9, таблицы) не была достигнута необходимая температура (1600- 1620 с) и заданное содеожание углерода (0,17-0s 19%) в металле на выпус- ке, поэтому потребовался дополнитель- ,,- ный его нагрев за счет сжигания железа при продувке кислородом перед выпуском, а получение заданного содержания углерода обеспечено за счет подачи кокса в ковш. Все что привело к увеличению угара железа и окисленности металла и, следовательно,к увеличенному расходу ферросплавов и снижению выхода годного металла

При выплавке стали по предложенно55

му способу нагрев расплава с введением топливокислородного факела с одновременным снижением интенсивности продувки кислородом в 1,55 , o

5 Q

,-

5

2,0 раза при достижении содержания углерода в расплаве 1,3-1,5% обеспечивает нeoбxoдимvю температуру металла (1605-1620°С) при заданном содержании углерода (0,17-0,19%). При этом достигается низкое содержание окислов железа в шлаке (13- 15%), что свидетельствует о небольших угарах железа и малой окислен- ности металла. Это обеспечивает повышение выхода годного и снижение расхода ферросплавов на раскисление. В случае, когда нагрев расплава с введением топливокислородного факела с одновременным снижением интенсивности продувки кислородом в 1,5- 2S0 раза начинают при достижении содержания углерода в расплаве менее 1,3%, не обеспечивается необходимая температура расплава (1600 - 1620 с) и заданное содержание углерода (опыт 1 таблицы). При этом содержание окислов железа в шлаке увеличивается, что в конечном счете приводит к повышенному расходу ферросплавов на выплавку стали и снижению выхода годного. Если начать нагрев расплава с введением топливокислородного Аакела при содержании углерода более 1,5%, то не обеспечивается полное расплавление металла при достижении указанного содержания углерода из-за сокращения длительности продувки кислородом с максимальным перемешиванием ванны. Это также не обеспечивает необходимый нагрев расплава (опыт 4 таблицы), что увеличивает окисление железа и приводит к повышению расхода ферросплавов и снижению выхода годного.

Снижение интенсивности продувки расплава кислорбдом при содержании углерода 1,3-1,5% менее чем в 1,5 раза (опыт 5 таблицы) приводит к тому, что в условиях уменьшения усвоения кислорода на окисление углерода по ходу доводки увеличенной подачей кислорода значительно окисляется железо (содержание окислов железа в шлаке увеличивается до 24%), что требует повышенного расхода фер- росплавов на раскисление металла и снижает выход годного. При снижении интенсивности продувки кислородом| более чем в 2,0 раза (опьгг 8 таблицы) снижается интенсивность перемешивания расплава и ухудшается за счет

этого нагрев расплава (t 1580°С), что приводит к дополнительному угару железа, а в конечном итоге повышает расход ферросплавов и снижает выход годного металла.

Пример, При выплавке в двух-, ванной печи среднеуглеродистой стали марки 17Г1СУ среднезаданное содержание углерода 0,18%) в одной ванне производили завалку и прогрев шихты, заливку чугуна и одновременно в другой ванне производили продувку расплава кислородом с интенсивностью 32 м /т, ч„ При содержании углерода в расплаве 1,4% начали нагрев расплава с введением топливокислородного факела с суммарной мощностью 30 МВт при 0,45 МВт/м и одновременно снизили интенсивность продувки кислородом в 1,8 раза. При достижении содержания углерода 0,58% (на 0,4% выше заданного в готовом металле) продувку расплава кислородом прекратили и процесс доводки осуществляли при включенных топливокислородных горелках вплоть до выпуска металла. При этом обезуглероживание до нужной концентрации углерода (0,18%) происходит за счет восстановления окиси железа, накопленной во время продувки. После достижения температуры 1610 С и содержания углерода 0418% производили предварительное раскисление металла си- ликомарганцем в печи и окончательное раскисление в ковше ферросилицием, ферротитаном и алюминием.

Как показали исследования, при суммарной удельной мощности факелов горелок 0,3-0,6 МВт/м2 обеспечивается эффективный нагрев металла до требуемой температуры при заданном содержании углерода без дополнительного окисления железа. Об этом свидетельствует пониженное содержание окислов желе- за в шлаке (J4-15%). Это обеспечивает по сравнению с известным способом снижение расхода ферросплавов на 3,9- , 4,1 кг/т и повышение выхода годного на 1,3-1,4%. При суммарной удельной тепловой мощности факелов горелок менее 0,3 МВт/м количество тепла топлива горелок, введенное в расплав, недостаточно и требуемый нагрев распла

5

0

5

ва не обеспечивается. Достижение температуры металла на выпуске 1600 - 1620°С обеспечивается за счет дополнительного сжигания железа, Окисленность металла при этом повышается содержание окислов железа в шлаке увеличивается до 22-24%), что приводит к увеличению расхода ферросплавов на 2,0- 2,5 кг/т и снижению выхода годного на 1,0-1,2%. При удельных суммарных тепловых мощностях факелов горелок более 0,6 МВт/м происходит повышение температуры футеровки свода до

1650-1750°С, что отрицательно сказывается на стойкости агрегата. Снижение стойкости агрегата увеличивает затраты на ремонты и снижает производительность агрегата.

Применение предложенного способа выплавки низко- и среднеуглеродистой стали по i сравнению с известным способом /опыт 9 таблицы) обеспечивает снижение расхода ферросплавов на выплавку стали в среднем на 4 кг/т и повышение выхода годного на 1,3- 1,4%, Кроме того, снижение окислен- ности металла обеспечивает улучшение качества металла за счет уменьшения 0 неметаллических включений.

5

Формула изобретения

Способ выплавки низко- и средне- углеродистой стали в двухванном сталеплавильном агрегате, вулючающий завалку и прогрев шихты с последующей заливкой чугуна в одной ванне и одновременно продувку расплава кислородом в другой ванне до содержания углерода на 0,3-0,5% выше его содержания в готовом металле, нагрев расплава топливокислородным факелом и раскисление металла, о т л и ч а - ю щ и и с я тем, что, с целью сни-. жения расхода ферросплавов и повышения выхода годного металла,.нагрев расплава топливокислородным факелом проводят в период продувки, при этом нагрев начинают по достижении углерода в расплаве 1,3-1,5% с одновременным снижением интенсивности продувки кислородом в 1,5-2 раза от первоначального.

5

0

0,09

1570

26

35,1

88,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1990 |

|

SU1774958A3 |

| Способ выплавки стали в двухванной печи | 1987 |

|

SU1544811A1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| Способ продувки расплава в подовом сталеплавильном агрегате | 1990 |

|

SU1750433A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU985062A1 |

| Способ выплавки стали в подовом агрегате | 1983 |

|

SU1157072A1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

Изобретение относится к черной металлургии, конкретнее к способам выплавки стали в двухванных печах. Целью изобретения является снижение расхода ферросплавов и повышение выхода годного металла. Способ выплавки низко- и среднеуглеродистой стали в двухванном сталеплавильном агрегате, включающий завалку и прогрев шихты с последующей заливкой чугуна в одной ванне и одновременно в другой ванне продувку расплава кислородом. Нагрев расплава топливокислородным факелом начинают при достижении содержания углерода в расплаве 1,3-1,5% с одновременным снижением первоначальной интенсивности продувки кислородом в 1,5-2 раза. При выплавке стали по данному способу тепла химических реакций и топливокислородного факела достаточно для обеспечения необходимой температуры металла при заданном содержании углерода. Отпадает необходимость нагрева расплава за счет окисления железа на этапе доводки, что приводит к снижению расхода ферросплавов и повышению выхода годного. 1 табл.

| Миляев А.Ф., Антипин В.Г., Гаври- лов В0Е0 и др | |||

| Усвоение кислорода по ходу плавки и двухванных печах | |||

| - Сталь, 1978, № 10, с 897-899 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 0 |

|

SU399534A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1987-08-10—Подача