Изобретение относится к черной металлургии, конкретнее к способам выплавки сталн в подовых сталеплавильньи агрегатах, таких как мартеновская и электросталеплавильная печи, и может найти применение при выплавке стали в двухванных сталеплавильных агрегатах.

Известен способ выплавки стали, включающий науглероживание жидкого металла в процессе апавки вдуванием порошкообразных углеродсодерхсащих материалов, при котором ввод каждых 50-200 кг нороилса чередуются с продувкой окислительным газом при интенсивности 500-1200 м/ч 1.

Однако согласно этому способу выплавки стали режим ввода порошкообразного материала не может быть использован для предварительного раскисления, так как включает продувку ванны одним окислительным газом.

Наиболее близким к изобретению по тех1шческой сущности и достигаемому результату является способ выплавки стали в подовом агрегате, включающий предварительное раскисление металла в агрегате путем вдзтания порошкообразного углеродсодержащего мате{(иала в металл. Ввод порошка в металл производят, через трубу, погруже1гаую на 0,2 - . 0,3 м ниже граняид.1 раздела шлак - металл. После продувки производится присадка ферросплавов для раскисления и легирования 2.

Недостатками известного способа являются низкая эффективность использования порошкообразного углеродсодержащего материала и высокая себестоимость стали. Это .связано с тем, что при постоянном погружении выходного отверстия трубы 1шже границы раздела итак - металл зна штельная часть углерода, вдуваемого для раскисления, расходуется на науглероживание металла, т. е. используется недостаточно эффективно. Кроме того, снижение окислешюсти шлака незначительно, так как происходит главным образом за счет , контакта с раскисленным метгтлогл. При этом возрастает градиент кислорода меисду ишаком и металлом, в результате чего активи зируется переход кислорода из шлака в металл, что способствует быстрому восстановле1ШЮ окисленпости металла.

Цель изобретения - повышение эффективности использования порошкообразного углеродсодержащего материала и снижеш1е себестоимости стали.

Поставленная цель достигается тем, что согласно способу выплавки стали в подовом агрегате, включающему предварительное раскисление металла в агрегате путем вдувания порошкообразного углеродсодержащего материала в металл, предварительно осуществляют

вдувание указанного материала в шлак в количестве 0,2-6 массы материала, вдуваемого в металл.

При вдувании порошка в предлагаемом режиме на первой стадии продувки . порошкообразный углерод поступает непосредственно в шпак и восстанавливает железо из окислов, что обеспечивает по сравнению с известным способом более полное снижение окисленности шлака и позволяет более глубоко раскислить металл на второй стадии. При этом металл и шлак более дгаггельное время сохраняют пониженную окисленность, вследствие чего достигается более зна штельная экономия ферросплавов и повышае±ся эффективность .использования пороожа.

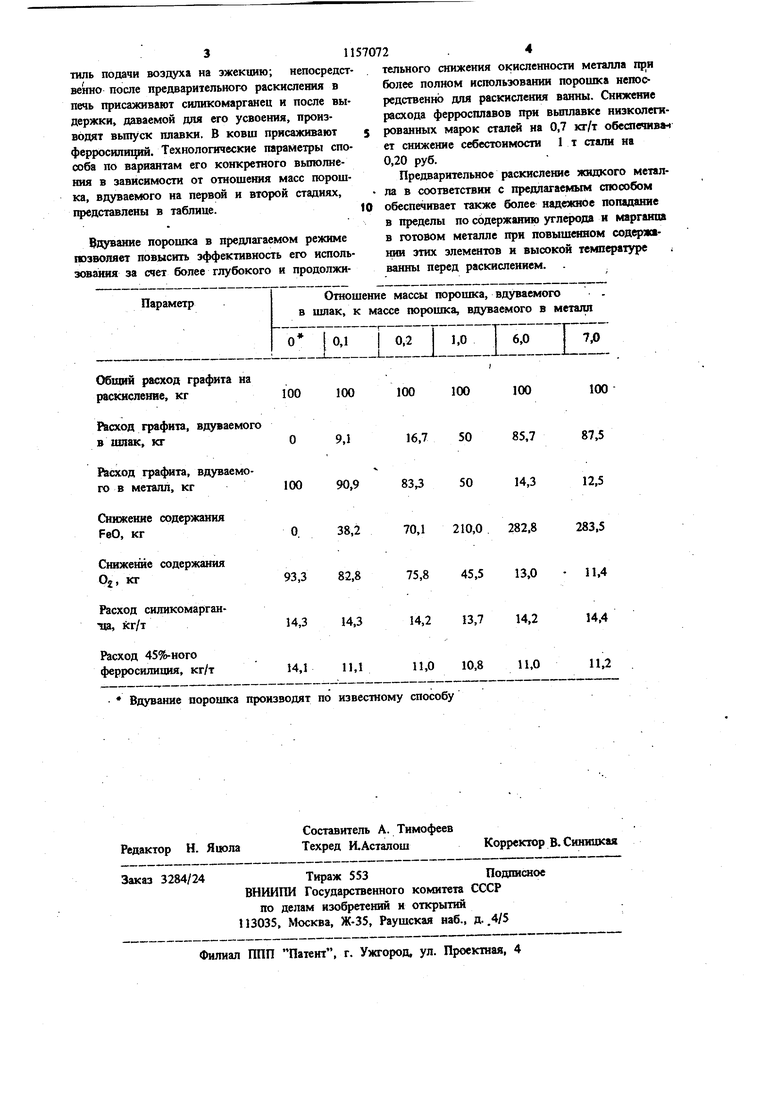

Уменьшение отношения массы порошка, вдуваемого в ишак, к массе порошка, вдуваемого В металл,: мейее 0,2 нецелесообразно, так как при этом количество порошка, вдуваемого в шлак, не обеспечивает изменение угара элементов раскисшггеяей. Увеличение атношения масс более 6,0 тгакже нецелесообразно, так как при этом не 1фоисходит эффективного перемешивания металла со шпаком, в результате чего ркисленнесть металла и угар раскислителей изменяется несуидаственяо (см. табл. I).

П р и м е р. 8 ШО-тонной мартеновской . печи, работающей скрап-процессом, при выплавке ст. 351C, Производят предварительное раскисление ванны вдуванием порошкоо а ного графита в cipye компрессорного, воздуха Расход графита на раскисление составляет 100 кг,

Последовательность основных операций период раскисления следующая. В конце периода чистого кипения после замера температуры и получения информации о химическом составе последней пробы металла в ванну вводят порошкообразный карбонизато фурму вводят через центральное окно в рабочее пространство печи и одаовременно открывают вентиль подачи воздуха на эжектировани порошка в пылепроводе; на первой стадии пpeдвapиteльнoгo раскисления каконечник фурмы погружают в шлак; одновременно с погружением наконечников в шлак открывают пробковый кран подачи порошка из бункера в пылепровод; после ввода необходимого количества пороижа в шлак наконечник фурмы погружают в жидкий металл на глубину 0,2-0,3 м Хогорая стадия); контроль массы введенного порошка осуществляют по весоизмерителю; после ввода в ванну 100 кг граф)та закрывают пробковый кран вьщачи пороипса; фурму выводят из рабочего пространства и одновременно закрывают вен31157072.4

тиль подачи воздуха на эжекиию; непосредст-тельного снижения окисленности металла при

венно после предварительного раскисления вболее полном использовании порошка непоо

печь присаживают сшшкомарганец и после вы-редственно для раскисления ванны. Снижение

держки, даваемой для его усвоения, произ-расхода ферросплавов при вьтлавке низколегиводят вьшуск плавки. В ковш присаживают $рованных марок сталей на 0,7 кг/т обеспечивав

ферросилифш. Технологические параметры спо-ет снижение себестоимости 1 т стали на

соба по вариантам его конкретного вьпюлне-0,20 руб.

ния в зависимости от отношения масс порош-Предварительное раскисление жидкого металка, вдуваемого на первой и второй стадиях, ла в соответствии с предлагаемым способом

представлены в таблице.10обеспечивает также более надехшое попадание

вдувание порошка в предлагаемом режимев готовом металле при повышенном содержяпоэволяет повысить зффективность его нсполь-нии этих элементов и высокой температуре

зования за счет более глубокого и продолжи-ванны перед раскислением.

в пределы по содержанию углерода к марганца

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2031960C1 |

| Способ выплавки стали | 1980 |

|

SU908096A1 |

| Способ выплавки стали | 1980 |

|

SU969744A1 |

| Способ выплавки стали | 1978 |

|

SU1022994A1 |

| Способ выплавки стали | 1975 |

|

SU540922A1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1978 |

|

SU729251A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2374329C1 |

| Способ обезуглероживания высокоуглеродистых феррохрома или ферромарганца | 1982 |

|

SU1092187A1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ АГРЕГАТЕ, включающий предварительное раскисление металла в агрегате путем вдувания порошкообразного углеродсодержащего материала в металл, отлячающийс я тем, что, с целью повышения эффективности ис1юпьзования порошкообразного углеродсодержащего материала и снижения себестоимости стали, предварительно осуществляют вдувание указанного материала в щлак в количестве 0,2-6,0 массы материала, вдувае- мого в металл.

Вдувание порошка производят по известному способу

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выплавки стали | 1975 |

|

SU540922A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сидоренко М | |||

| Ф | |||

| Теория и практика продувкн металла порошками | |||

| М., Металлургия, 1973, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| / | |||

| , | |||

| .: i I EaS iOKEiJi | |||

Авторы

Даты

1985-05-23—Публикация

1983-12-13—Подача