(54) СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакометаллическая смесь | 1981 |

|

SU1004477A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ выплавки нержавеющих сталей | 1975 |

|

SU529629A1 |

| Способ выплавки стали | 1981 |

|

SU1014918A2 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

Изобретение относится к электрометаллургии стали и может быть использовано |ри выплавке легироваиных сталей в основных дуговых печах.

Известен способ выплавки нержавеющей стали в основных дуговых печах методом переплава отходов с применением кислорода, заключающийся в том, что с целью восстановления хрома из шлака после окончания продувки кислородом, производят осадочное раскисление металла алюминием, а шлак раскисляют порошкообразными кремнийсодержа- щими ферросплавами 1.

При выплавке нержавеющей стали по известному способу с осадочным раскислением алюминием в количестве 3-4 кг на 1 т расплава после продувки его кислородом- не достигается достаточно полная раскисленность металла и шлака, основность которого не повышается больше 1. Следствием этого является невысокая степень использования хрома.

Наиболее близким по технической сущности и получаемым результатам к предлагаемому

является способ выплавки нержавекицей стали, включающий закалку металлощихты к шпакообразующих материалов, их расплавление, иродувку металла кислородом, раскисление металла и щлака периода прюдувки. Сущность способа состоит в том, что шлак, периода продувки обрабатывают дроссом силумина, известью и ферросиликохромом, а после присадки феррохрома шлак раскисляют алюминиевым порошком 2.

Недостатком этого способа является неполное раскисление шлака и, соответственно, металла, так как кремний является довольно слабым раскисдителем для высокохромистых расплавов. Порошок алюминия и дроссом силумина - ле1ковесные материалы, которые после присадки их в печь преимущественно концентрируются на поверхности шлака, взаимодействуя с кислородом воздуха. Недостаточно полное раскисление высокохроммстого расплава способствует также сохране1шю в металле хромитов, снижающих горячую пластичность стали.

Цель изобретения - повышение степени извлечения хрома и улучшение качества нержавеющей стали.

Для достижения поставленной цели в способе вьшлавки нержавеющей стали, включающем закалку металлошихты и шлакообразующих материалов, их расплавление, продувку металла кислородом, раскисление металла и щлака периода продувки, металл после окончания продувки кислородом раскисляют алюминием в количестве 4,0-5,0 кг на 1 т расплава, а шлак обрабатывают алюминийсодержащей обрезью полиметалла плотностью 3,5- 6,0 г/см из расчета введения алюминия в количестве 13-16 кг на 1 т расплава при соотношении количества вводимого алюминия, извести и кремния 1: (1,5-1,9) : (0,2-0,5).

Раскисление металла в конце продувки алюминием обеспечивает достаточно полное раскисление шлака и ликвидации хрупких хромитов.

Расход алюминия зависит от содержания хрома в шихте и степени окисленности металла после продувки.

Раскисление металла алюминием в количестве менее 4,0 кг/т не обеспечивает достаточно полного снижения содержания кислорода в металле и усложняет процесс раскисления шлака.

Увеличение расхода алюминия более 5 кг на 1 т .расплава не приводит к дальнейшему уменьшению содержания кислорода, а образующиеся на основе глинозема строчечные неметалические включения неблагоприятно влияют на технологическую пластичность стали.

Обработка шлака алюминием, вводимым в составе обрези полиметалла с плотностью 3,5-6,0 г/см, обеспечивает наибольший эффект от раскисляющего действия алюминия п всей толщине шлакового покрова и срздает благоприятные возможности для прртекания процессов восстановления на границе металлшлак.

При Ирисадке полиметалла с плотностью менее 3,5 г/см алюминий контактирует лишь с верхними слоями шлака и может окисляться кислородом воздуха.

В составе полиметалла плотностью более 6,0 г/см алюминий увлекается в глубь металла, не успевая раскислить и ухудшая тем самым процесс его диффузионного раскисления.

Расход алюминия для раскисления шлака зависит от фактического содержания в шихте легкоокисляющих элементов и содержания окислов железа и легирующих элементов в шлаке после продувки расплава кислородом. Количества алюминия, обеспечивающие

наиболее полное восстановление хрома, марганца и железа из шлака, составляют 10-16 кг на I т (расплава. Раскисление алюминием в количесг1ве менее 10 кг на 1 т расплава недостаточно

для эффективного восстановления хрома из щлака. Введение алюминия в количестве более 16 кг, на 1 т расплава нецелесообразно, так как с увеличением количества щлака коэффициента распределения хрома и относительное количество окиси хрома в шлаке (при неизменной основности) возрастают.

Совместное раскисление шлака алюминием, известью и кремнием при весовом соотнощеНии 1: (1,5-1,9): (0,2-0,5) обеспечивает образование жидкоподвижного известкового алюмосиликатного щлака с высокой реакционной способностью и создает благоприятные термодинамические и кинетические условия для быстрого и полного раскисления щлака. При введении извести в количестве менее, чем в 1,5 раза превыщающем расход алюминия, ухудшаются условия восстановления хрома изза низкой основности шлака. Расход извести в количестве более чем в 1,9 раза превышающем расход алюминия, приводит к образованию большого количества вязкого шлака со слабой реакционной способностью, что затрудняет его обработку. При раскислении кремнием в количестве менее, чем. в 0,2 расхода

алюминия шлак также густеет и препятствует процессам восстановления. При вводе кремния в количестве более, чем 0,5 расхода алюминия, увеличивается количество шлака при одновременном уменьшении его основности, что также не обеспешвает достаточно высокого извлечения хрома из шлака.

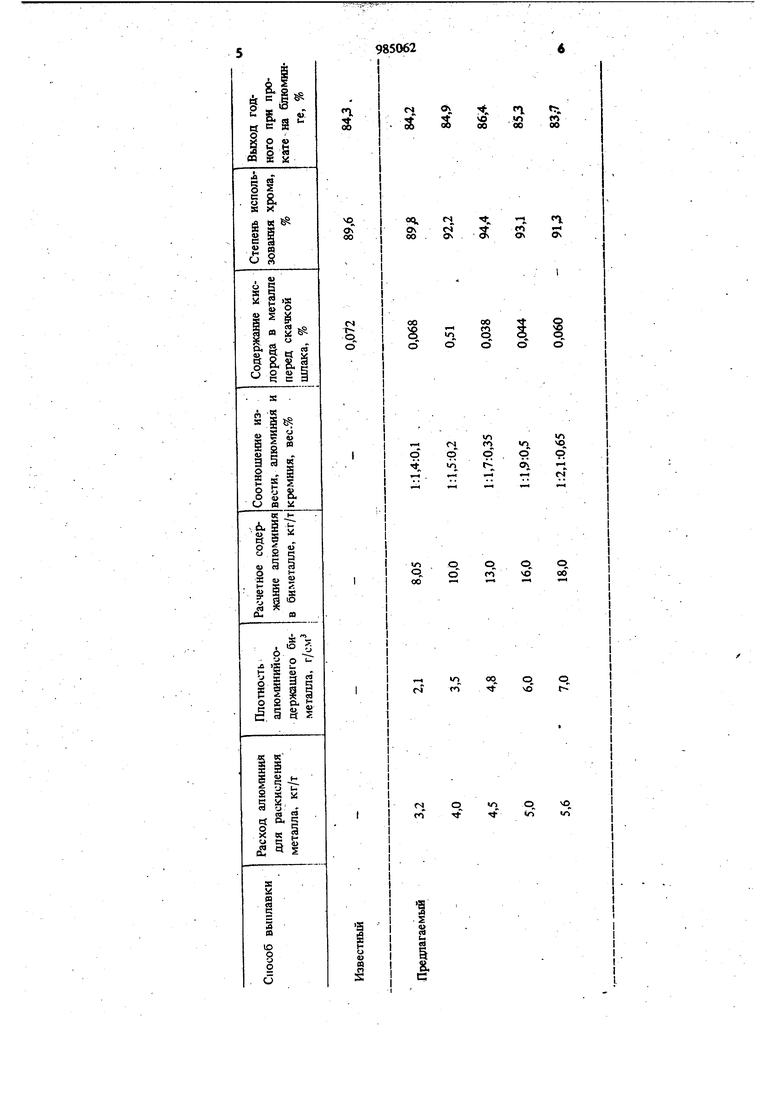

Пример. Выплавку нержавеющей стали 08-12Х18Н10Т по предлагаемому и известному способу производят в 25-тонной дуговой электропечи.

Шихтовка составляет из получения по расплавлении содержания углерода 0,5-1,2% и хрома около 19,0%.

По окончании продувки кислородом расплав охлаждают металлоотходами и раскисляли алюминием, вводимым в составе охлаждающей навески в нижние слои ванны. По мере плавления охлаждающей навески на шлак присаживают алюминийсодержащую обрезь полиметал- ла типа 0818Н10Т-АД1,12Х18Н10Т-АД1-АМГ-6, дробленный ферросилиций и известь. Металл и цшак тщательно перемешивают. Через 3-4 мин шлак становится жидкоподвижным и сохраняет высокую жидкоподвижность до скачивания.

Данные приведень в таблице. Использование способа выплавки нержавеющих сталей в основных дуговых печах по сравиемию с существующим способом обеспечивает увеличеиие извлечения хрома в сред нем иа 5% и выхода годного на 2,0%. Ожидаемый годовой экономический эффект для выплавки нержавеющей стали марок 08-12Х18Н10(9)Т и св. 07Х25Н13 составляет 245800 руб. Формула изобретения Способ выплавки нержавеющей стали, вклю чающий закалку металлощихты и щлакообразующих материалов, их расплавление, продувку металла кислородом, раскисление металла и шлака периода прЬдувки отличающийся тем, что, с целью повыщения , степени извлечения хрома к улучшения качества нержавеющей стали, металл после окончания продувки кислородом раскисляют алюминием в количестве 4,0-5,0 кг на 1 т расплава, а щлак обрабатьгеают алюминийсодержащей обрезью полиметаяла плотностью 3,5- 6,0 г/см из расчета введения алюминия в количестве 13-16 кг на 1 т расплава при соот1ющении количества вводимого алюминия, извести и кремния 1: (1,5-1,9) : (0,2-0,5). Источники информащ1и, принятые во внимание при экспертизе 1.Бюллетень института Черметииформаш1я. ЧМ 1979, N 24, с. 37. 2.Авторское свидетельство СССР N 559963, кл. С 21 С 5/52, 1976.

Авторы

Даты

1982-12-30—Публикация

1981-08-10—Подача