Изобретение относится к барабанным аппаратам для гранулирования порошкообразных материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Целью изобретения является улучшение качества готового продукта, получаемого в барабане.

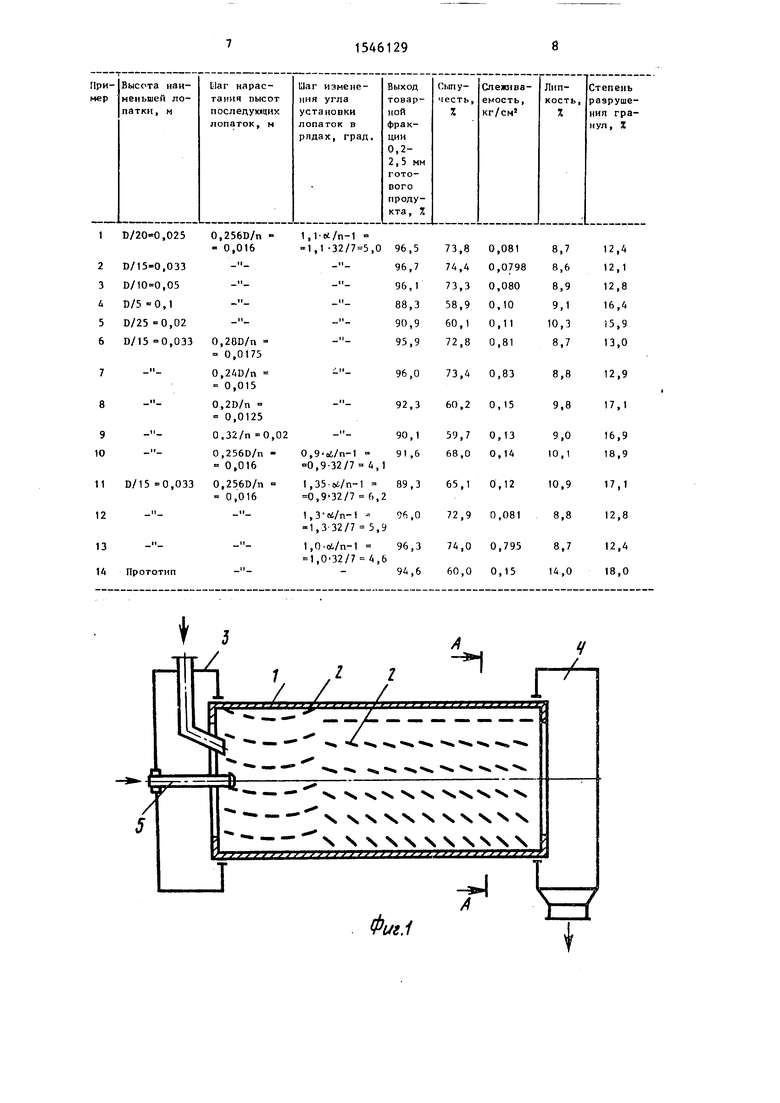

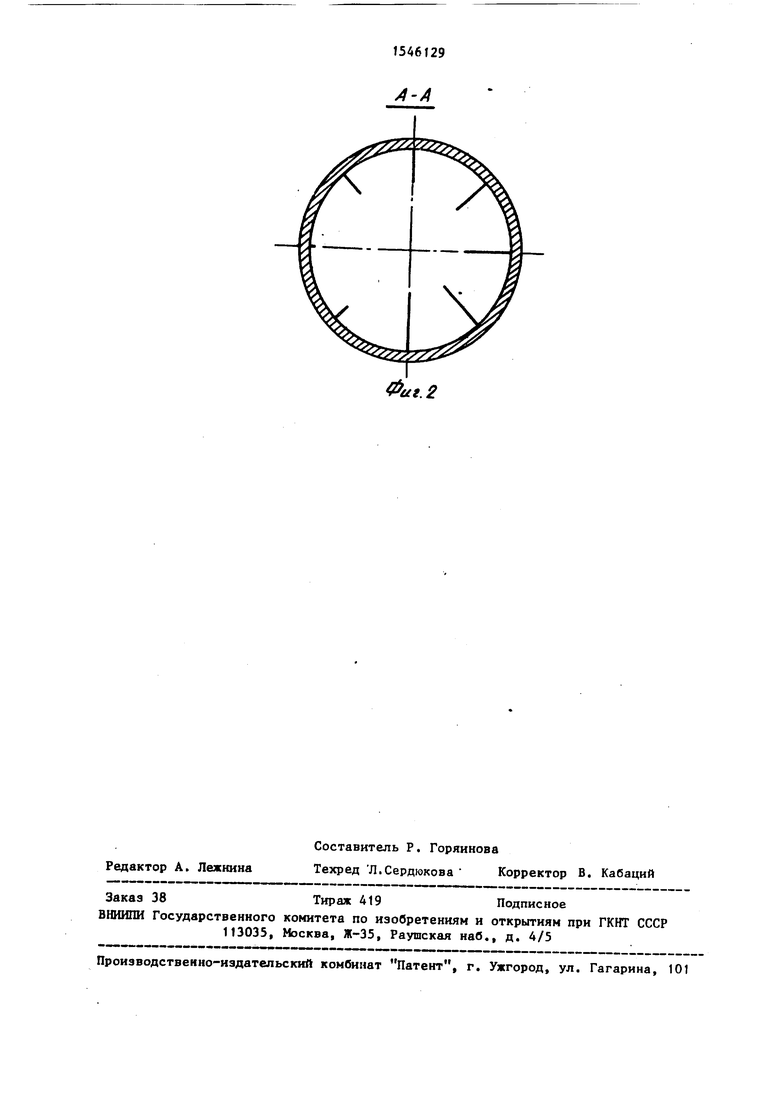

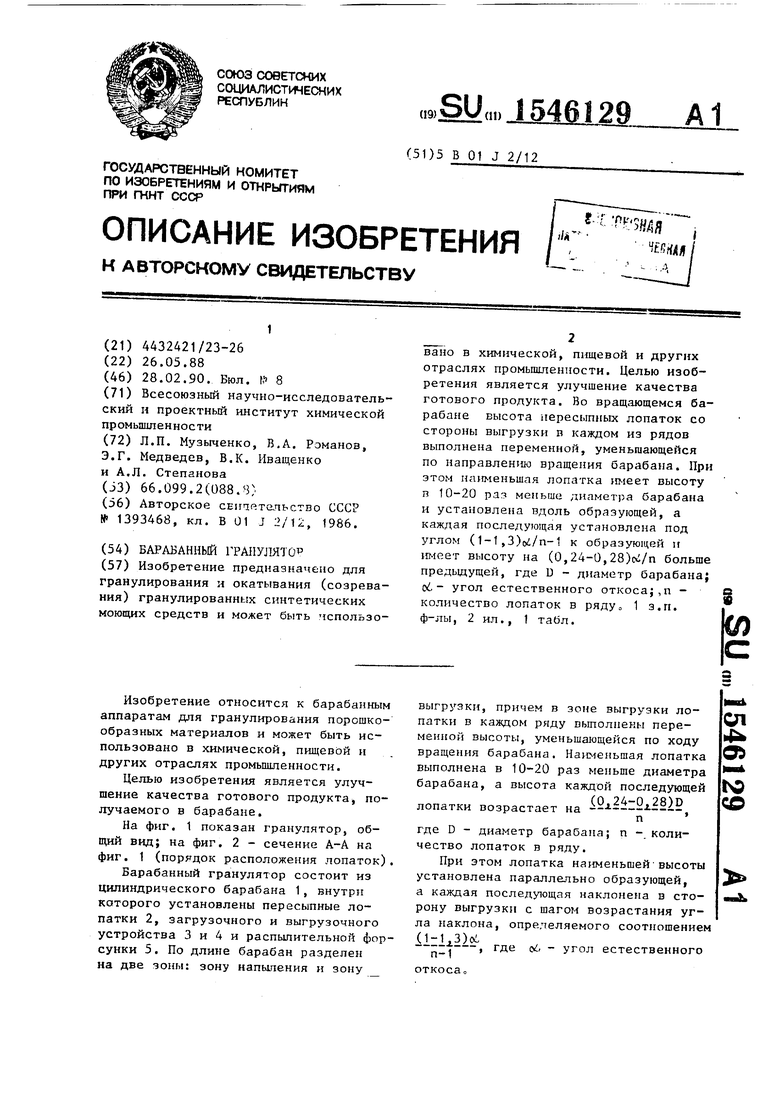

На фиг. 1 показан гранулятор, общий вид; на фиг. 2 - сечение А-А на фиг. 1 (порядок расположения лопаток).

Барабанный гранулятор состоит из цилиндрического барабана 1, внутри которого установлены пересыпные лопатки 2, загрузочного и выгрузочного устройства 3 и 4 и распылительной форсунки 5. По длине барабан разделен на две зоны: зону напыления и зону

выгрузки, причем в зоне выгрузки лопатки в каждом ряду выполнены переменной высоты, уменьшающейся по ходу вращения барабана. Наименьшая лопатка выполнена в 10-20 раз меньше диаметра барабана, а высота каждой последующей

(0,24-0,28)D лопатки возрастает на

где D - диаметр барабана; п -.количество лопаток в ряду.

При этом лопатка наименьшей высоты установлена параллельно образующей, а каждая последующая наклонена в сторону выгрузки с шагом возрастания угла наклона, определяемого соотношением

illlj.52. где ,,{, - угол естественного п-1

откоса о

СП

4

О

N9 СО

Благодаря этому последняя лопатка всегда установлена под углом, обеспечивающим полную передачу порции материала на следующий ряд лопаток.

Барабанный гранулятор работает слдующим образом.

Исходные компоненты порошкообразных материалов подаются внутрь барабана 1 через загрузочное устройство 3. Благодаря вращению барабана 1 и установке лопаток в зоне напыления известным образом формируется падающая завеса, на которую посредством форсунки 5 напыляется связующая жид- кость. Готовые сырые гранулы выводятся из зоны напыления и переходят в зону выгрузки (окатывания и дозревания) . Благодаря тому, что высота лопаток в этой зоне выполнена переме ной (уменьшающейся по направлению вращения барабана), гранулы, поднимаемые лопатками, ссыпаются не в нижнюю часть барабана, а на слой порошка нижерасположенной лопатки и скользят по нему. Таким образом, пут окатывания гранул удлиняется и достигается мягкое падение гранул пр их пересыпании с лопатки на лопатку. Одновременно с окатыванием гранул происходит их созревание, заключающееся в подсушке и перераспределении влаги между компонентами. Ускорение созревания, определяемого условиями внешнего и внутреннего тепломассопе- реноса, способствует оптимальное сочетание факторов перемещения гранул и ее тепломассообмена с окружающим воздухом.

Хотя объем зоны выгрузки в пред- лагаемом грануляторе относительно меньше, чем в известном смесителе- грануляторе, активная поверхность окатывания больше, так как эта поверхность увеличивается за счет уд- линения пути движения гранулы при скольжении ее по лопаткам и при пересыпании с лопатки на лопатку. Для выполнения этого условия лопатки устновлены переменной высоты так, что высота каждой последующей лопатки определяется положением ее вершины, находящейся на одной вертикали с вершиной предыдущей лопатки при полном ссыпании с нее материала. Таким об

разом, порция гранул, пересыпаясь с лопатки на лопатку, проходит полный оборот в пределах практически одного ряда, постепенно смещаясь в осевом

0 ,

Q 5 Q

5

направлении благодаря увеличению угла наклона лопаток относительно образующей барабана. При достижении последней наибольшей лопатки, установленной под углом, равным или превышающим угол естественного откоса материала, данная порция перемещается на следующий ряд лопаток, где цикл повторяется. Таким образом достигается оптимальное время пребывания материала в барабане и создаются относительно мягкие условия для окатывания и созревания гранул.

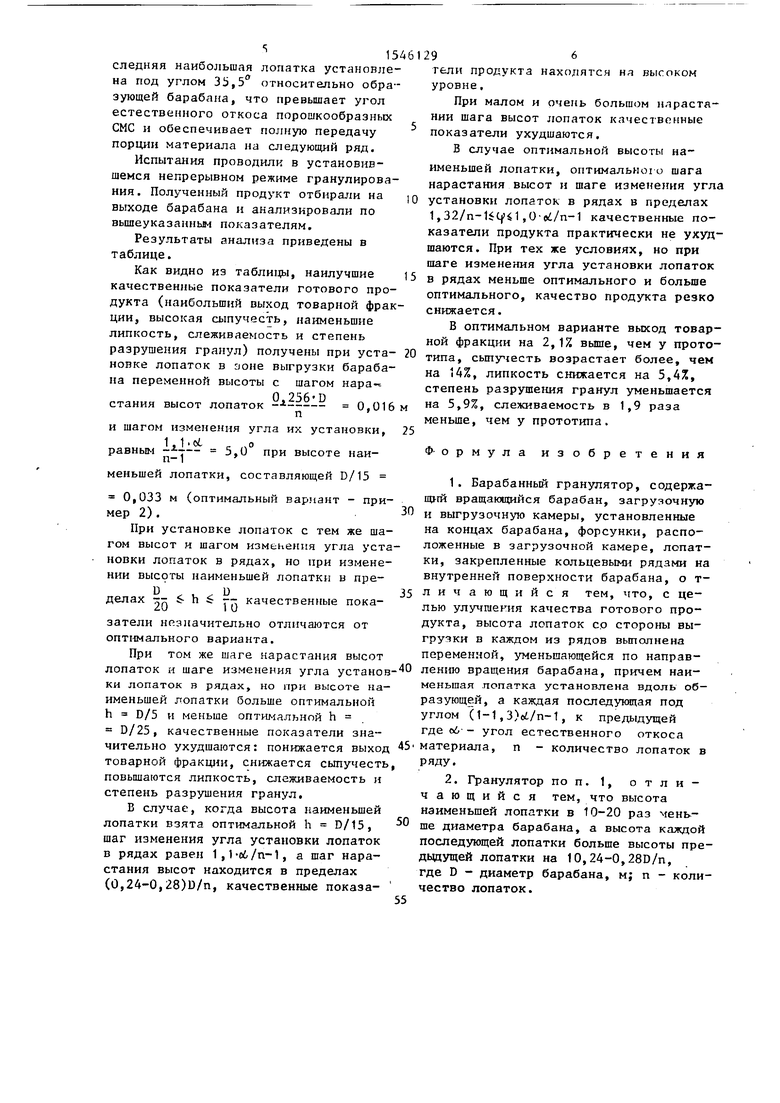

Преимущества предлагаемого устройства подтверждены результатами испытаний. Эксперименты выполняли на лабораторной установке с диаметром барабана 0,5 м и длиной 1,5 м. В испытаниях в качестве гранулируемого материала использовали основу CMC типа Лотос-автомат с фракционным составом 0,2-2,5 мм и перборат натрия, имеющий грансостав менее 0,2 мм. В барабан непрерывно дозировали основу CMC и перборат натрия в соотношении 5,67:1. Гранулирование проводили при напылении на смесь неионогенных поверхностно-активных веществ. Готовый продукт выгружали и подвергали следующим анализам на качество:

гранулометрический анализ, в процессе которого определяли содержание целевой фракции (для гранулированных синтетических моющих средств стандартными являются гранулы размером 0,2-2,5 мм, причем массовая доля этих гранул в готовом продукте должна быть не менее 80%);

сыпучесть по отношению к кварцевому песку, %;

слеживаемость, кг/см2;

липкость, %;

прочность гранул, %;

Пример 1. Лопатки в зоне выгрузки установлены переменной высоты, причем высота наименьшей лопатки составляет 1/20D 0,025 м, а каждая последующая лопатка имеет высоту на 9x256D т больше

п 8 В каждом ряду установлено по 8 лопаток. При этом лопатка наименьшей высоты установлена параллельно образующей барабана, а каждая последующая лопатка наклонена в сторону ВЫГОУЗКИ

с шагом, равным -™- .- 5,0° о-1

по отношению к предыдущей, т.е. по-

154

следняя наибольшая лопатка установлена под углом 35,5° относительно образующей барабана, что превышает угол естественного откоса порошкообразных CMC и обеспечивает полную передачу порции материала на следующий ряд.

Испытания проводили в установившемся непрерывном режиме гранулирования. Полученный продукт отбирали на выходе барабана и анализировали по вышеуказанным показателям.

Результаты анализа приведены в таблице.

Как видно из таблицы, наилучшие качественные показатели готового продукта (наибольший выход товарной фракции, высокая сыпучесть, наименьшие липкость, слеживаемость и степень разрушения гранул) получены при уста- новке лопаток в аоне выгрузки барабана переменной высоты с шагом нара-

0.256-D стания высот лопаток 0,016

и шагом изменения угла их установки, 25

1,1-el . ,.о

равным 5,0 при высоте наименьшей лопатки, составляющей D/15

0,033 м (оптимальный вариант - пример 2).30

При установке лопаток с тем же шагом высот и шагом изменения угла установки лопаток в рядах, но при изменении высоты наименьшей лопатки в преD , . D35

делах -rp: S- n $ -- качественные показатели незначительно отличаются от оптимального варианта.

При том же шаге нарастания высот лопаток и шаге изменения угла установ ки лопаток в рядах, но при высоте наименьшей лопатки больше оптимальной h D/5 и меньше оптимальной h D/25, качественные показатели

45

чительно ухудшаются: понижается выход

товарной фракции, снижается сыпучест повышаются липкость, слеживаемость и степень разрушения гранул.

В случае, когда высота наименьшей лопатки взята оптимальной h D/15, шаг изменения угла установки лопаток в рядах равен 1,Ьо6/п-1, а шаг нарастания высот находится в пределах

(0,24-0,28)D/n. качественные показа

IQ

15 20

м

25

30

35

40

45

0

296

гели продукта находятся ня высоком уровне.

При малом и очень большом нарастании шага высот лопаток качественные показатели ухудшаются.

В случае оптимальной высоты наименьшей лопатки, оптимально о шага нарастания высот и шаге изменения угла установки лопаток в рядах в пределах 1,32/n-1Јq i1,0-ei/n-1 качественные показатели продукта практически не ухудшаются. При тех же условиях, но при шаге изменения угла установки лопаток в рядах меньше оптимального и больше оптимального, качество продукта резко снижается.

В оптимальном варианте выход товарной фракции на 2,1% выше, чем у прототипа, сыпучесть возрастает более, чем на 14%, липкость снижается на 5,4%, степень разрушения гранул уменьшается на 5,9%, слеживаемость в 1,9 раза меньше, чем у прототипа.

Формула изобретения

1.Барабанный гранулятор, содержащий вращающийся барабан, загрузочную и выгрузочную камеры, установленные на концах барабана, форсунки, расположенные в загрузочной камере, лопатки, закрепленные кольцевыми рядами на внутренней поверхности барабана, о т- личающийся тем, что, с целью улучшения качества готового продукта, высота лопаток со стороны вы- гручки в каждом из рядов выполнена переменной, уменьшающейся по направлению вращения барабана, причем наименьшая лопатка установлена вдоль образующей, а каждая последующая под углом (1-1,3,V/n-1, к предыдущей

где об - угол естественного откоса материала, n - количество лопаток в ряду.

2.Гранулятор по п. 1, отличающийся тем, что высота наименьшей лопатки в 10-20 раз меньше диаметра барабана, а высота каждой последующей лопатки больше высоты предыдущей лопатки на 10,24-0,28D/n,

где D - диаметр барабана, м; n - количество лопаток.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

| Барабанный гранулятор | 1989 |

|

SU1604455A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| ГРАНУЛЯТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2022632C1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИМЕТИЛАМИНБОРАНА | 1996 |

|

RU2107069C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2009 |

|

RU2452717C2 |

Барабанный гранулятор предназначен для гранулирования и окатывания (созревания) гранулированных синтетических моющих средств и может быть использован в химической, пищевой и других отраслях промышленности. Целью изобретения является улучшение качества готового продукта. Во вращающемся барабане высота пересыпных лопаток со стороны выгрузки в каждом из рядов выполнена переменной, уменьшающейся по направлению вращения барабана. При этом наименьшая лопатка имеет высоту в 10-20 раз меньше диаметра барабана и установлена вдоль образующей, а каждая последующая установлена под углом (1-1,3)α/N-1 к образующей и имеет высоту на (0,24-0,28) α/N больше предыдущей, где D - диаметр барабана

α - угол естественного откоса

N - количество лопаток в ряду. 1 з.п.ф-лы, 2 ил., 1 табл.

0иг.2

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-28—Публикация

1988-05-26—Подача