Изобретение относится к барабанным аппаратам смешения и гранулирования

порошкообразных материалов и может j быть использовано в химической, пище вой и другой промьшшенности.

Целью- изобретения является повышение производительности гранулятора за

-сч ет, повышения выхода целевой фракции.

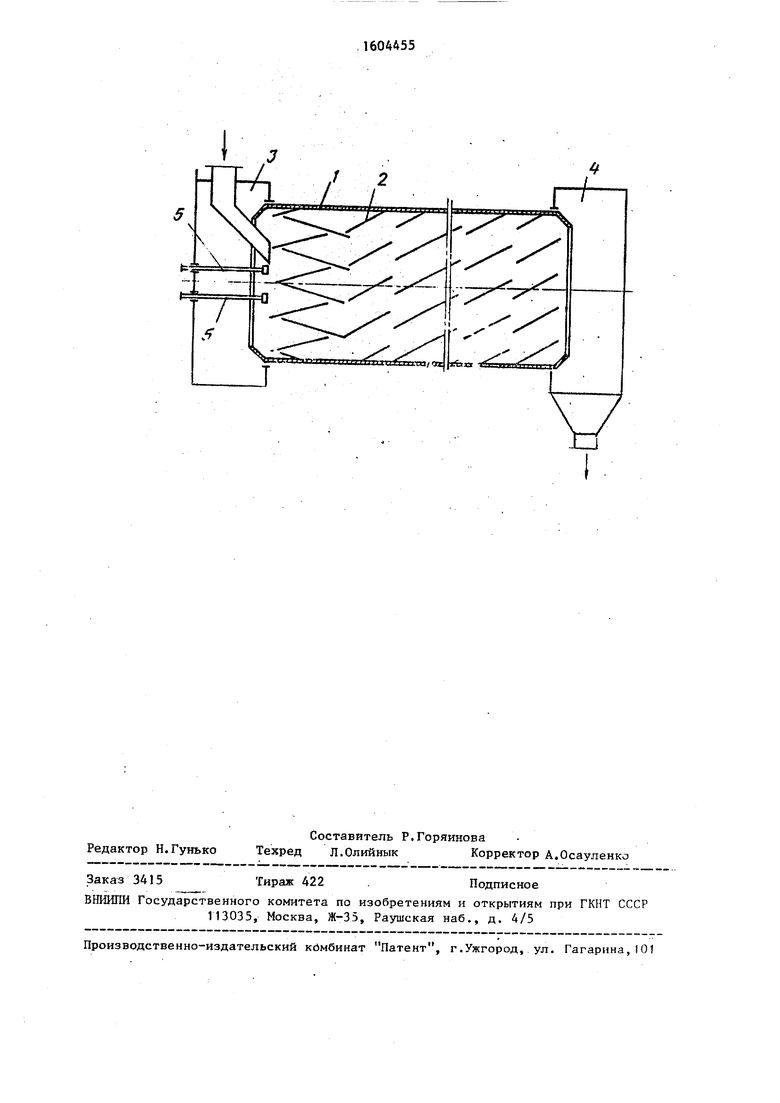

На чертеже представлен барабанный . гранулятор, общий вид.

Барабанный, гранулятор состоит из цилиндрического корпуса 1, на внутренней стороне которого-установлены пересьшные лопатки 2, загрузочного 3 и выгрузочного 4 устройств, распылительных форсунок 5, По длине б арабан . разделен на две зоны: напыления - гранулирования и смешания - окатывания, причем в зоне напьшения лопатки 6 установлены поочередно наклонными в сторону загрузки и в сторону выгрузки - под одиноковым углом к образующей барабана со смещением каждой последующей лопатки по отношению к предыдущей на одинаковое расстояние, причем передние кромки каждой пары лопаток, наклоненных в сторону загрузки и в сторону выгрузки, расположены на одной образзпощей барабана,-а сами, лопатки расположены под углом 5-15° к образующей барабана и смещены по образующей на 0,15-0,3 длины лопатки а в зоне смешения - окатывания они пересекают образующие барабана под углом 15-45° с наклоном в направлении выхода материала.

Барабанный гранулятор работает дующим образом.

- Исходные порошкообразные компоненты подаются через загрузочное устрой-:л

20

25

ство 3 в барабан 1. При вращении 6а- .. рабана сьшучий материал захватывает - ся лопатка ш 6 и подниг.1ается, .начинает осыпаться с лопаток, образуя па- j

дающую зигзагообраз1гую завесу, на которую форсунками 5 напьшяются жидкие , связзпощие кошоненты. Благодаря, одинаковому наклону лопаток в сторону загрузки и выгрузки ма:териала и рас- ю положению их передних .кромок на одной образующей ссьтаюнщйся материал ; по сечению барабана,.в отличие от прототипа, распределяется сплошной, равномерной завесой (без просветов), 15 что исключает проскоки капель в зону смешения - окатьшания. При этом поверхность контакта жидкой фазы с по- рошкообразными компонентами значи- .;- тельно выше, чем в известном грануляторе.

Установленные пределы смещения поочередно наклоненных лопаток предотвращает осевое перемещение материала 3 одну или другую сторону до момента образования в данной зоне горки материала, высота, которой зависит от угла естественного откоса продукта. При .этом наиболее крупные частицы оказываются на поверхности горки, а мел- ЗО кие - .в нижней ее части. Отсутствие осевого перемеп1;ени я в зоне напыления гранулирования при.прочих рав- . ных условиях обеспечивает более чет- .. кое разделение материала по размеру гранул в образовавшейся горке, что

позволяет формировать ссьтающугося завесу в ос.новном из пыли и мелких

гранул.

В резул1,тате напыления жидкой фа- Q зы мелкие т астицы агломерируются в

более крупные, последние скатьшаются

с верхней части горки и попадают в зону смешения - окатывания.

Таким образом, в зоне напыления - 45 гранулирования происходит разделение частиц :по их размеру, гранулирование

мелкой и пэремещенйе-товарной фрак- тк продукта в зону смешения - окатывания ,„ 50

Эксперименты проводят .на опытной.

установке с диаметром барабана 0,5 м и длиной 2,5 м. В качестве смешиваемых компонентов используют основу синте- тшшского моющего средства (CMC) типа Лотос-автомат с насыпной массой 350- 380 кг/м и фракционным составом 2,0- 0,3i5 мм и перборат натрия с насьшной массой 900 кг/м и размером гранул

м

0

25

..

5

ЗО .

Q

45

50

а - й

менее 0,2 мм. В аппарат непрерывно дозируют основу СМ.С и перборат нат рия. В качестве жидк11Х компонентов используют неионогенные поверхностно- активные вещества. Испытания проводят в установившемся режиме подачи сухих и жидких компонентов. Полученный про-- дукт отбирают на выходе и подвергают ситовому анализу.

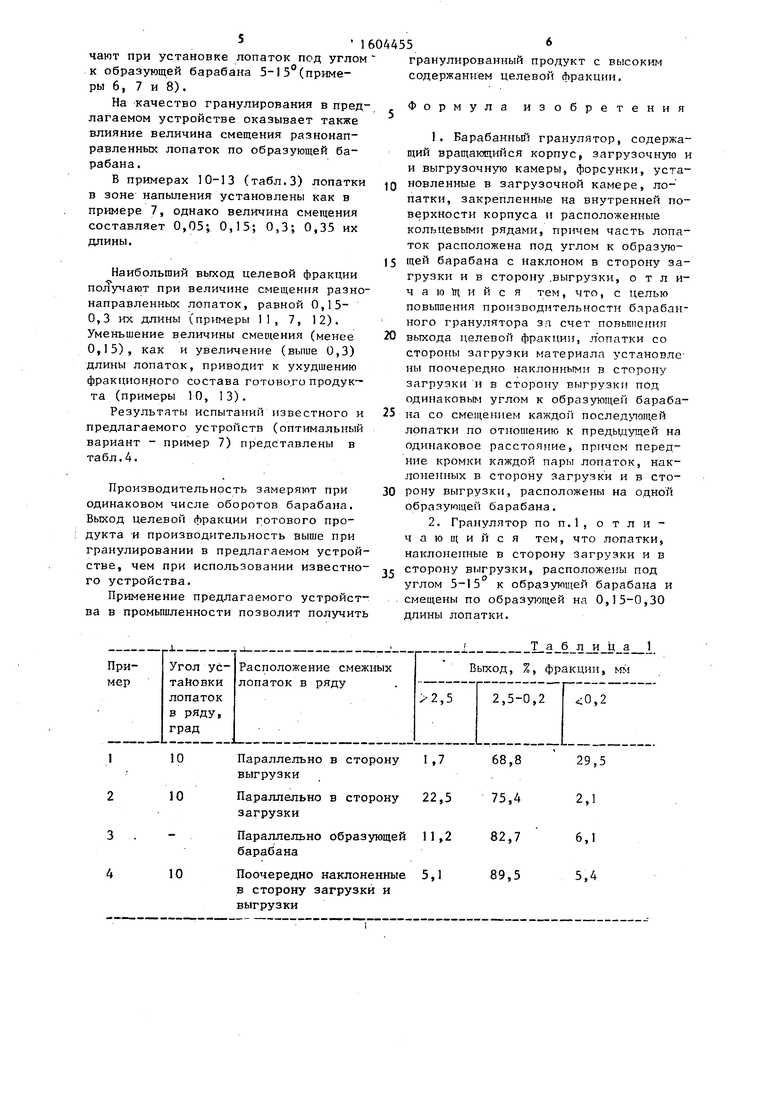

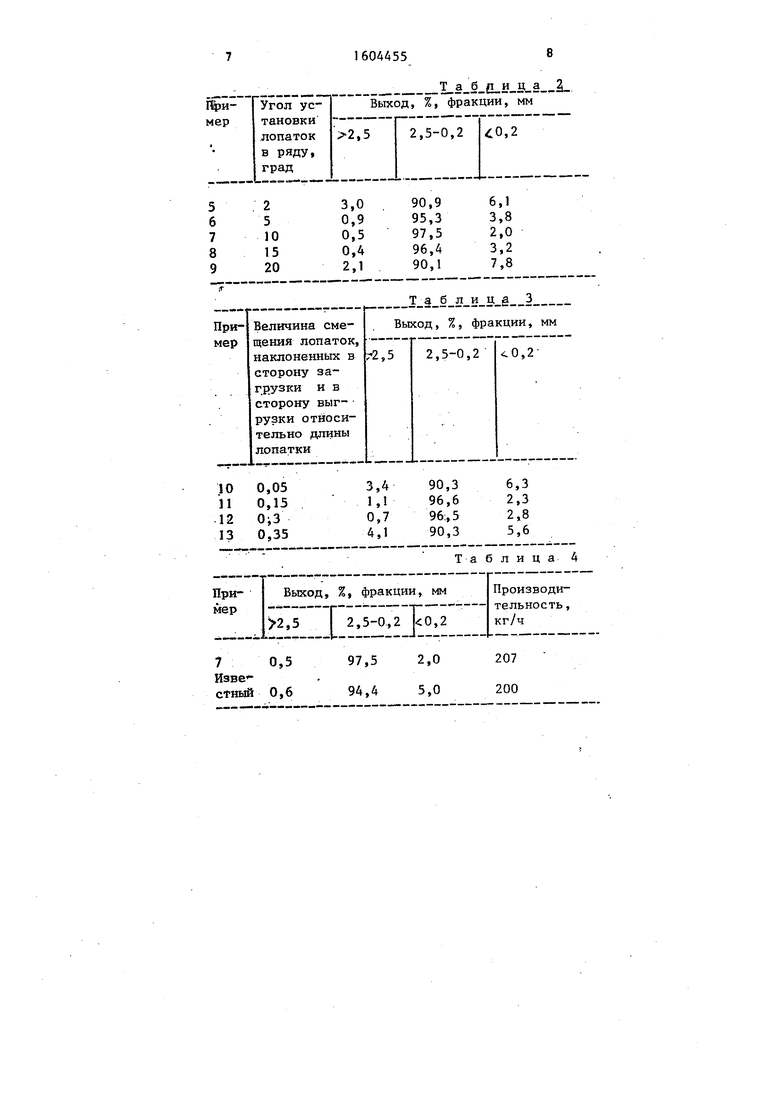

Пример 1. Лопатки в зоне напыления установлены параллельно с - углом наклона в сторону выгрузки 10 .

Пример 2.. Лопатки в зоне напыления установлены параллельно с углом наклона в сторону загрузки 10 .

П р и м е р 3, Лопатки в зоне напыления установлены параллельно образующей барабана.

Пример 4. Лопатки в зоне напыления установлены поочередно нак

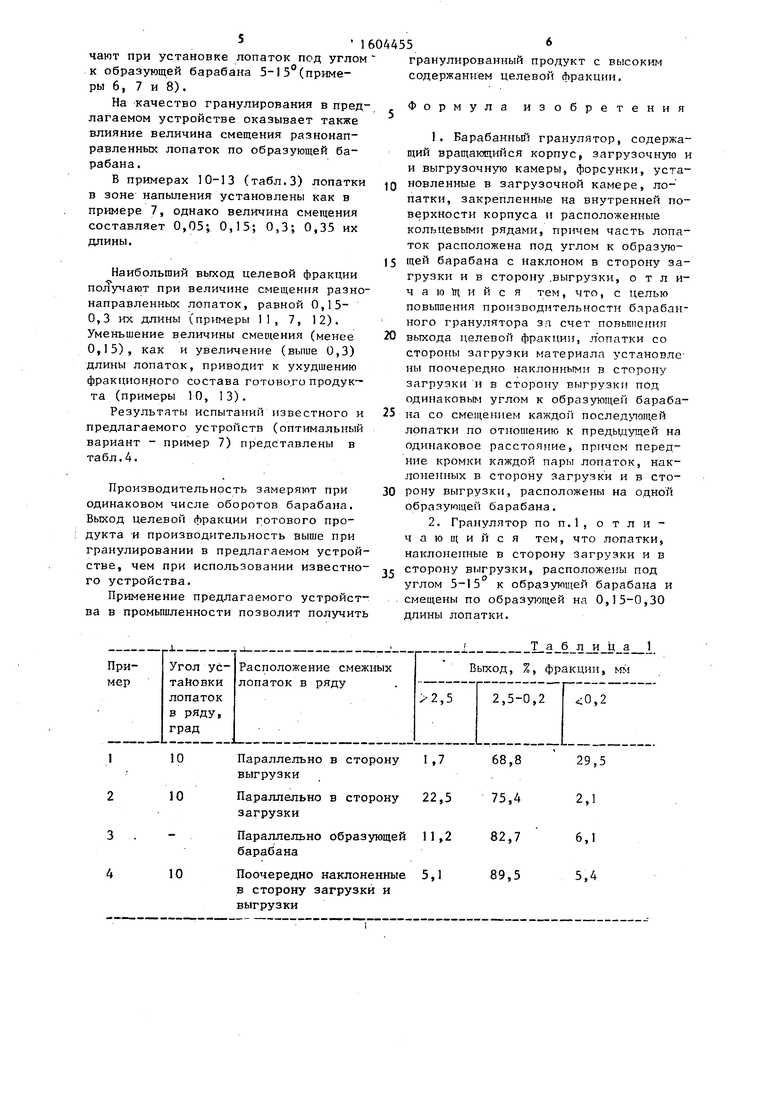

лоненнь ми в сторону загрузки и в сторону выгрузки на 10°, а передние кромки разнонаправленных лопаток расположены на одной образующей барабана. В табл.1 представлены результаты примеров 1-4,

Из табл.1 следует, что наибольший выход целевой фракции готового продукта получен при установке лопаток поочередно наклоненными в сторону загрузки и выгрузки материала (пример 4).

При расположении лопаток параллельно между собо.й и под углом 10. к образующей барабана (примеры 1 , 2) резко снижаются эффективность гранулирования, причем в зависимости от направленности лопаток увеличивается процент пьши или крупных некондиционных агломератов.

В случае установки лопаток параллельно образующей (пример 3) наблюдается проскок части факела в зону смешения, что приводит к,ухудшение качества гранулирования.

Приведенные углы установки лопаток к образующей барабана соответствуют наилучшим условиям гранулирования, что подтверждается испытаниями.

Опыты, в которых лопатки в зоне напыления установлены как в приме-ре 4, но каждая вторая лопатка смещена относительно первой на 0,2 своей длины, а угол установки лопато.к составляет 2, 5, 10, 15, 20 представле- иы в табл.2 (примеры 5-9).

Из табл.2 следует, что наибольший выход целевой Фракции продукта получают при установке лопаток под углом к образующей барабана 5-15°(примеры 6 , 7 и 8).

На качество гранулирования в предлагаемом устройстве оказывает также влияние величина смещения разнонаправленных лопаток по образующей барабана.

В примерах 10-13 (табл.3) лопатки в зоне напыления установлены как в примере 7, однако величина смещения составляет 0,05; 0,15; 0,3; 0,35 их длины.

Наибольший выход целевой фракции получают при величине смещения разнонаправленных лопаток, равной 0,15- 0,3 их длины (примеры 11, 7, 12). Уменьшение величины смео1ения (менее 0,15), как и увеличение (выше 0,3) длины лопато.к, приводит к ухудшению фракционного состава готово.го продукта (примеры 10, 13).

Результаты испытаний известного и предлагаемого устройств (оптимальный вариант - пример 7) представлены в табл.4.

Производительность замеряют при одинаковом числе оборотов барабана. Вькод целевой фракции готового продукта -и производительность выще при гранулировании в предлагаемом устройстве, чем при использовании известного устройства.

Применение предлагаемого устройства в промьшшенности позволит получить

гранулированный продукт с высоким содержанием целевой фракции.

Формула изобретения

1. Барабанньп гранулятор, содержащий вращающийся корпус, загрузочную и и выгрузочную камеры, форсунки, установленные в загрузочной камере, лопатки, закрепленные на внутренней поверхности корпуса и расположенные кольцевыми рядами, причем часть лопаток расположена под углом к образующей барабана с наклоном в сторону загрузки и в сторону .выгрузки, о т л и- ч а ю to( и и с я тем, что, с целью повьппения производительности блрабан- ного гранулятора за счет повьппения

выхода целевой фракци, лопатки со стороны загрузки материала установлены поочередно наклонными в сторону загрузки и в сторону выгрузки под одинаковым углом к образующей барабана со смещением каждой последующей лопатки по отношению к предьщущей на одинаковое расстояние, причем передние кромки каждой пары лопаток, наклоненных в сторону загрузки и в сторону выгрузки, расположены на одной образующей барабана.

2. Гранулятор по п.1, о т л и - чающийся тем, что лопатки, наклонепные в сторону загрузки и в

J2 сторону выгрузки, расположены под углом 5-15 к образующей барабана и смещены по образующей на 0,15-0,30 длины лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Барабанный гранулятор | 1988 |

|

SU1546129A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| ГРАНУЛЯТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2022632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2484072C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА И БАРАБАННЫЙ ГРАНУЛЯТОР | 2007 |

|

RU2328338C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| Устройство для гранулирования порошкообразных минеральных удобрений | 1980 |

|

SU971455A1 |

Изобретение относится к барабанным аппаратам, позволяет увеличить производительность барабана за счет повышения выхода целевой фракции продукта. Указанная цель достигается тем, что на осыпающуюся непрерывную завесу мелкодисперсного порошкообразного материала, образованную внутренними лопатками, в барабане напыляются жидкие связующие компоненты. При этом лопатки со стороны загрузки материала установлены поочередно наклоненными в сторону загрузки и в сторону выгрузки под углом 5-15° к образующей барабана со смещением каждой последующей лопатки по отношению к предыдущей на 0,15-0,3 ее длины. 1 з.п.ф-лы, 1 ил., 4 табл.

1i, Таблица

в сторону загрузки и выгрузки

Т § -С-1 -й §1Угол ус-Выход, %, фракции, мм

тановки

лопаток 2,52,5-0,2 0,2

в ряду,

град

23,090,96,1

50,995,33,8

100,597,52,0

150,496,43,2

202,190,17,8

Величина сне- . Выход, %, фракции, мм

щения лопаток,

наклоненньпс в р 2,5 2,5-0,2 ,2 сторону за- г,р.узки и в сторону выгрузки относительно длины лопатки

0,053,490,36,3

0,151,196,62,3

,796;,52,8

0,354,1

Таблица4

Выход, %, фракции, ммПроизводи- 1--ттельность,

2,52,5-0,2 ,.

0,597,52,0207

0,694,45,0200

Авторы

Даты

1990-11-07—Публикация

1989-01-02—Подача