;

2

Л

1

ч

ч ч

оо со

оо 4

с: оо

% % ч % ч ч % % % %

7

1

Изобретение относится к барабанны аппаратам смешения и гранулирования порошкообразных материалов и может быть использовано в химической, пи- щевой и других отраслях промышленности .

Цель изобретения - повышение выхода товарных гранул.

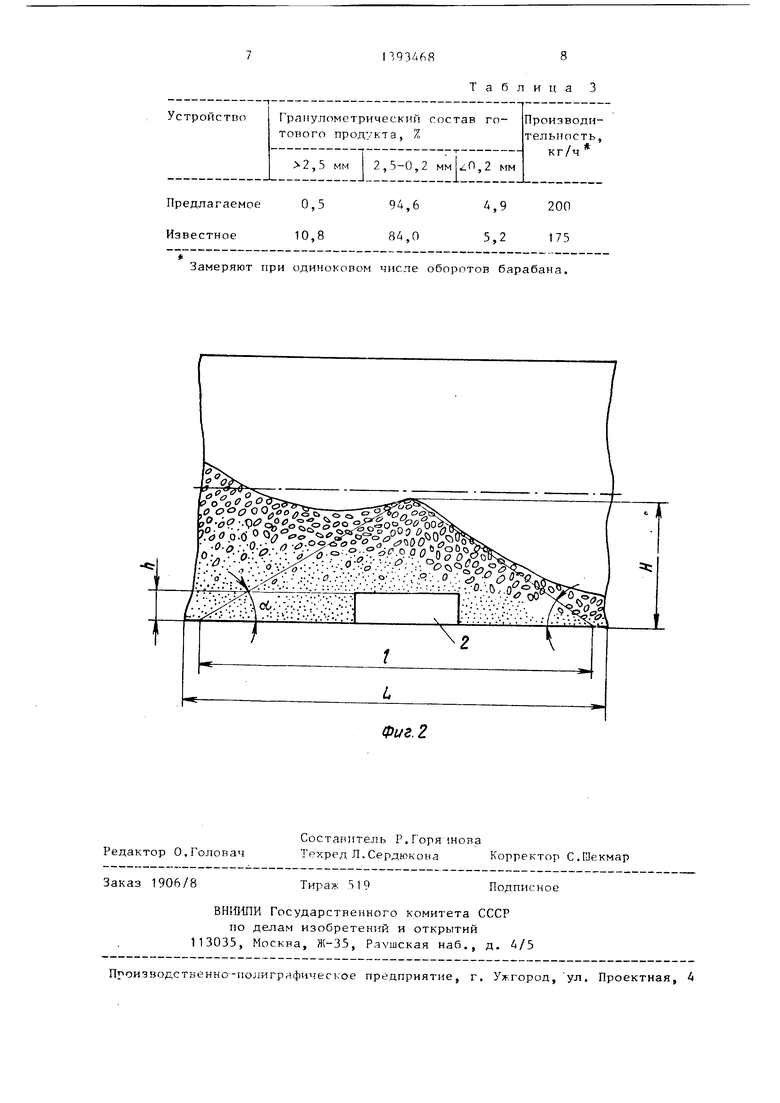

На фиг.1 показан предложен ный гра нулятор, продольный разрез; на фиг,2 расположение материала в барабане со стороны загрузки.

Барабанньй гранулятор состоит из цилиндрического барабана 1, на внутренней стороне которого установлены пересыпные лопатки 2, загрузочной 3 и выгрузочной i камер и распылительных форсунок 5 о По длине барабан разделен на две зоны: зону напыления и зону выгрузки, причем в зоне напыле- нпя со стороны загрузки на длине барабана, равной 1гЗ,8 диаметра барабана, лопатки 6-8 установлены с изменением угла наклона лопаток к образующей в сеч одних рядах на 10-30 , причем лопатки 6 и 8 в первом и пос

леднем рядах на указанной длине расположены под углом 60 к оси барабана в сторону загрузки и в сторо)у выгрузки соответственно. Лопатки 7 в среднем ряду рпсположены параллельно ОС1 барабана. Высота лопаток со сто- irpy,Kii рмлолнена равной

роны

ll

(о, 1тО,63)1),г ср.

(1)

где

li

Dd

d

высота лопаток, м;

диаметр барабана, м;

угол естественного откоса

материала, град. Ба ;абаниы раиулятор работает C J е,ц у 1о;ц №i f i б р;.. -л о м.

Исходные порошкообразные компоненты подаются внутрь барабана 1 че- Ре з за1 рузочную камеру 3. При вращении барабана сь-тучий материал захватывается лопатками 6-8 и 2 и чодни- .чзетсл. По N epe проворачивгяния бара-- баи а материал и ачинает ссыпаться с , образуя падающую завеску, н которую распылительные форсунки 5 ь апьитяются жидки связуюицуе ком noHPHTi i, БллП Даря наклону лопаток отно(игольно образующих барабана при ссыпани л с ь их материал переьг-пыется ое Т(,.1сг5 TI радиальном, но :. ;; ос;ево направлении,, тфичем в осч-чч).- наирав- пг МП, - : . г - I : : . постепетг

0

5

0

5

0

5

0

5

0

5

но замедляется и в зоне, где лопатки расположены параллельно оси барабана, продольное движение потока материала полностью прекращается, а в последующих рядах из-за наклона лопаток в обратном направлении переходит на противоположное. Таким образом, в зоне установки лопаток создается область активного смешения порошкообразного материала и максимальной плотности ссыпающихся частиц. Напъте- ние на эту завесу связующей жидкости создает наилучшие условия контактирования жидкой и твердой фаз, их взаимного смешения и образования гранул.

В нижней части зоны активного смешения и напыления образуется горка материала, высота которой зависит от угла естественного откоса материала и длины зоны, причем в нижней ее части скапливается наиболее мелкая фракция материала с наибольшей насыпной массой. При непрерывной подаче м атери- ала в барабан высота горки устанавливается больше высоты лопатки, поэтому находящиеся снизу мелкие частицы сырья вновь захватываются лопатками, поднимаются, ссыпаются и подвергаются напылению жидких компонентов. В результате этого мелкие частицы агломерируются в более крупные, которые скатываются с верхней части горки при вращении барабана и покидают зону напыления. Таким образом, в зоне напыления происходит отделение агломератов от мелких частиц исходного материала и их перемещение в зону транспортировки, где происходит их окатывание, упрочнение и дополнительное перемешивание-. В результате на выходе из барабана получают гранулированный продукт с высоким выходом товарных гранул.

Оптимальные условия разделения агломератов и мелких частиц создаются при определенном соотношении высоты лопаток, длины зоны напыления и угла естественного откоса материала.

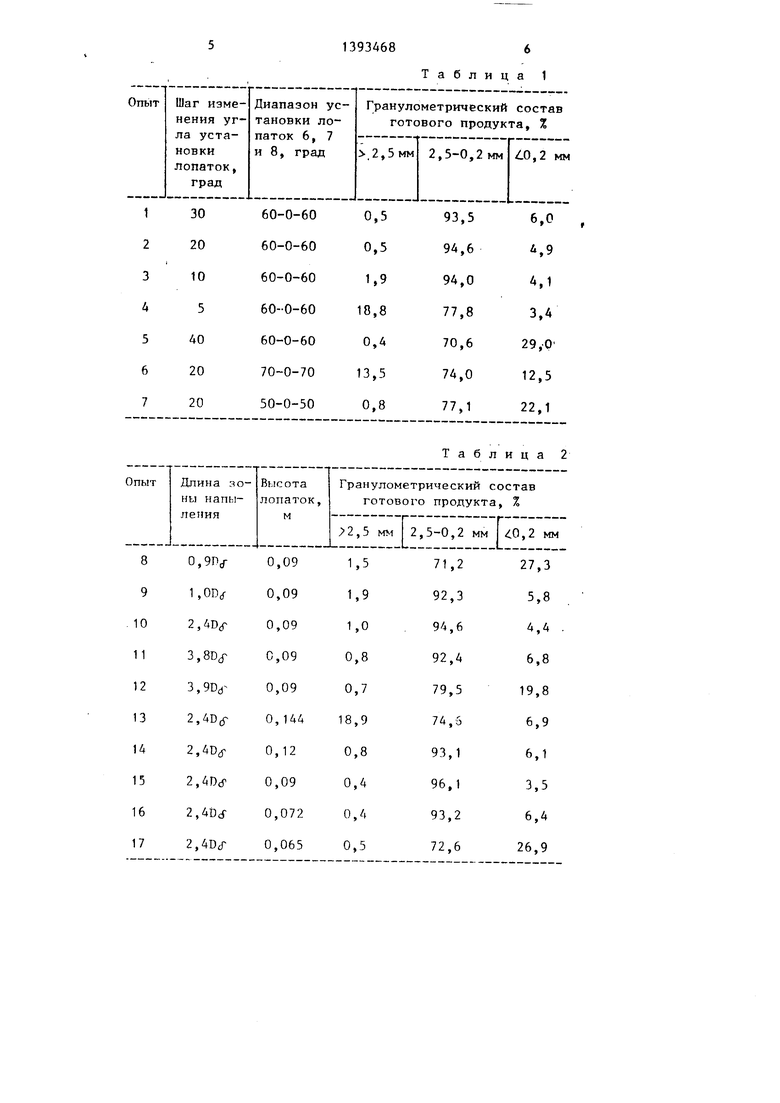

Результаты опытов при различньрс углах наклона лопаток приведены в табл.1.

Из табл.1 следует, что наибольший выход готового продукта с целевой фракцией 2,5-0,2 мм получен при установке лопаток с щагом изменения угла пересечения образующих каждым последующим рядом на Ю-ЗО и в диапазоне установки наклона лопаток относительно образующей барабана 60-0-60 (оптимальный опыт 2).

При шаге изменения угла установки лопаток в рядах больше 30 (опыт 5) повьшается содержание пылевидной фракции в готовом продукте, а при шаге изменения угла установки менее 10 (опыт 4) возрастает количество

крупных некондиционных агломератов.

При более широком диапазоне установки лопаток (опыт 6) эффективность гранулирования резко снижается. При узком диапазоне установки лопаток (опыт 7) выход целевой фракции также снижается за счет увеличения количества пылевидных частиц.При установке лопаток с оптимальным расположением (опыт 2) выход целевой фракции увеличивается.

На качество гранулирования в предлагаемом устройстве оказывает влияние длина зоны напыления. Предлагаемое соотношение длины зоны напыления в

эависимости от диаметра барабана со- 25 репленные на внутренней поверх

Результаты ш пытаний известного устройства и предлагаемого (оптимальный вариант) представлены в табл.3.

Как видно из табл.3, выход целевой фракции готового продукта и производительность значительно вьш1е при гранулировании в предлагаемом устройстве, чем при использовании известного устройства, что обеспечивается наличием промежуточных (между начальным и конечным рядами в зоне напыления) рядов лопаток, расположенныхпаток к образующей на 10-30

г изменением угла наклона ло0

Формула изобретения

1.Барабанньш гранулятор,содержащий вращающийся барабан,загрузочную и разгрузочную камеры,установленные на кон цех барабана,форсунки,расположенные в загрузочной камере, лопатки, зак

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный гранулятор | 1989 |

|

SU1604455A1 |

| Барабанный гранулятор | 1988 |

|

SU1546129A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Смеситель-гранулятор | 1985 |

|

SU1318278A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Барабанный гранулятор | 1984 |

|

SU1346228A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| Способ гранулирования порошкообразных материалов во вращающемся наклонном барабане | 1975 |

|

SU745537A1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2508937C1 |

Изобретение относится к ус1рой- ствам для смешения и гранулирования компонентов, преимущественно синтетических моющих средств, и быть использовано в химической и пишевой промышленности. Целью изобретения является повышение выхода товарных гранул. На ссыпающуюся завесу мелкодисперсного порошкообразного материла, образованную внутренними лопатками, в барабане 1 напыляются жидкие связующие компоненты через форсунки 5. При этом пересыпные лопатки 6, 7 и 8 установлены с изменением угла наклона к образующей в соседних пя/,;х на 10-30 в диапазоне 60-0-60 по отношению к оси барабана, а высота лj- паток определяется соотношением h

ответствует наилучшим условиям гранулирования, что подтверждается примерами испытаний, результаты которых представлены в табл. 2.

Из табл.2 следует, что наилучшие результаты гранулирования получены при длине зоны напыления L (l73,8) (опыты 9-11). При длине зоны напыления, меньшей или большей

оптимальных пределов, качество грану- на 1-3,8 диаметров барабана установ- лирования ухудшается (опыты 8 и 12). лены с изменением угла наклона к абПри оптимальной длине зоны напыления на качество гранулирования также оказывает влияние высота лопаток.

разующей в соседних рядах на 10-30 , причем лопатки в первом и последнем рядах на указанной длине расположены

Из табл.2 видно, что при большей или дО Д УГЛОМ 60° к оси барабана в сторо- меньшей высоте лопаток, чем определенных из соотношения (1), грансос- тав готового продукта ухудшается: при высоте, большей оптимальных пределов, в готовом продукте повышается содержание крупных некондиционных агломератов (опыт 1 3) , а при меньшей - увеличивается содержание пылевидных частиц (опыт 17). При высоте лопаток, соответствующей пределам соотношения (1), получают готовый продукт с наибольшим содержанием целевой фракции ; (опыты 14-16). В оптимальном варианте (опыт 15) выход целевой фракции самый высокий.

ну загрузки и в сторону выгрузки соответственно.

50

h (0,1-;-63)Dj- tgc( ,

где h - высота лопа1ки, м; D - диаметр барабана, м;

oL - угол естественного откоса материала, град.

ности барабана и расположенные кольцевыми рядами, причем часть лопаток расположена параллельно оси барабана, .а часть - под углом к образующей ба- 30 рабана с наклоном в сторону загрузки и в сторону выгрузки, отличающийся тем, что, с целью повьше- ния выхода товарных гранул, лопатки со стороны загрузки на длине барабадО Д УГЛОМ 60° к оси барабана в сторо-

ну загрузки и в сторону выгрузки соответственно.

дО Д УГЛОМ 60° к оси барабана в стор

50

h (0,1-;-63)Dj- tgc( ,

где h - высота лопа1ки, м; D - диаметр барабана, м;

oL - угол естественного откоса материала, град.

Таблица 1

0,5 94,6 А,9 200 10,8 84,0 5,2 175 одиноковом числе оборотов барабана.

№о s,- -strj :--

.0

o °--Pi . V

..;..V-л.

.....o.-..-.;-,-..0.. .K

.-;о..ь...

Ш-:.

Редактор О.Головач

Состаги1тель Р.Горяшова

Техред Л.Сердюкоиа Корректор СЛЗекмар

Заказ 1906/8

Тираж 519

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Таблица 3

00

г. УЛ

Dz/2,f

Подписное

| Устройство для гранулированияпОРОшКООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU795553A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-07—Публикация

1986-02-24—Подача