Изобретение относится к производству гранулированных минеральных удобрений, а именно к гранулированию фосфатов аммония.

В производствах фосфатов аммония (аммофоса и диаммонийфосфата) на стадиях гранулирования применяют схемы с аммонизатором-гранулятором, но при этом производственная схема требует установки дополнительного аппарата-сушилки.

Наиболее перспективным является способ гранулирования и сушки удобрений в одном аппарате - барабанном грануляторе-сушилке (БГС). Достоинствами гранулирования в этом аппарате являются высокая интенсивность тепло- и массообмена, небольшая кратность внешнего рецикла (1-2), хорошее качество и узкий гранулометрический состав готового продукта, возможность автоматизации процесса. В связи с вышесказанным, нами выбран способ гранулирования фосфатов аммония именно с применением БГС.

При проведении процесса гранулирования в аппарате БГС большое значение имеет количество влаги в пульпе. Так, в известном способе гранулирования фосфатов аммония (В.В.Бабкин, А.А.Бродский. Фосфорные удобрения России. М.: ТОО «Агрохимпринт», 1995. с.224-225) во вращающийся барабан распыливают пульпу фосфатов аммония с высоким содержанием влаги, одновременно в него подают топочные газы и мелкие гранулы ретура. Падающий материал (завеса) смешивается с пульпой и топочными газами, за счет чего происходит частичное испарение влаги в факеле распыла пульпы. Струя пульпы увлекает увлажненные гранулы и переносит их вдоль барабана вплоть до падения на поверхность слоя сушимого продукта (шихты). Начиная с этого места происходит откатывание гранул, а завеса содержит большое количество влажных частиц. Таким образом, гранулообразование включает две стадии: 1 - напыление пульпы на поверхность гранул, т.е. увеличение их размеров, и образование самостоятельных мелких частиц с подсушкой; 2 - окатывание, т.е. структурирование (кристаллизация) гранул, с досушкой до требуемой влажности.

Недостаток этого способа заключается в том, что высокая концентрация влаги на стадии кристаллизации и досушки приводит к образованию крупных комков и наростов на внутренней поверхности барабана, т.е. уменьшается выход товарной фракции и пробег аппарата между чистками.

Указанные недостатки частично устранены в способе получения гранулированного аммофоса (патент РФ №2286319, С05В 7/00, С05В 19/00, опубл. 2006).

В этом способе гранулирование проводят в аппарате БГС, но для снижения ретурности процесса, повышения прочности и однородности размеров гранул, сокращения выброса аммиака и т.д., как и во многих других (Авт. свид. СССР 1421727, С05В 7/00, 1988; Авт. свид. СССР №685652, С05В 7/00, 1979 г.; авт. свид. СССР №1082779, С05В 7/00, 1984 г.), процесс ведут в присутствии кислого агента. В этом способе кислый нейтрализующий агент предварительно наносят на поверхность гранул ретура при температуре 70-90°С. В качестве кислого агента используют фосфорную или серную кислоту.

Недостатком способа является малая производительность, а также необходимость усложнения схемы за счет введения дополнительного аппарата (смесителя), образование в котором влажной закисленной массы приводит к налипанию ее на стенки, и, соответственно, к коррозии и частым остановкам на чистку. В связи с этим наиболее целесообразным при гранулировании в БГС стало использование концентрированных кислот, т.е. соответственно концентрированных пульп, которые подаются в БГС.

В качестве прототипа нами выбран именно такой способ получения гранулированных фосфатов аммония, включающий распыление пульпы в БГС на завесу падающей шихты и сушку продукта. По этому способу концентрированную пульпу, полученную в трубчатом реакторе путем нейтрализации концентрированной кислоты аммиаком, распыливают в апапарат БГС, где она сначала напыляется на завесу шихты, а затем полученные частицы окатываются и продукт сушится. При этом плотность завесы и время пребывания шихты на стадиях напыления и скатывания практически одинаковы (авт. свид. СССР №1495330, С05В 7/00, 1989 г.).

Однако избежать в значительной степени образования комков и налипания материала на внутреннюю насадку БГС не удается, что приводит к снижению надежности оборудования (работа аппарата без чистки не превышает двое суток), а также ухудшению грансостава готового продукта (снижению в нем фракции 2-5 мм, т.к. содержание фракции более 5 мм составляет 15-20%).

Для проведения изложенных способов использованы известные модификации давно и широко применяемых в технологии минеральных удобрений аппаратов БГС (например, П.В.Классен, И.Г.Гришаев. Основы техники гранулирования. М.: Химия, 1982, с.209-211).

Наиболее перспективным из известных является конструкция БГС, защищенная авт. свид. СССР №1473831, B01J 2/12 опубл. 1989 г. Аппарат содержит вращающийся цилиндрический барабан, укрепленные на его внутренней поверхности подъемные лопатки, установленные под углом α к радиусу барабана в сторону его вращения, обратный шнек, загрузочную и разгрузочную камеры, форсунки для распыления жидкости, расположенные в загрузочной камере, и патрубки для подвода и вывода сушильного агента. В этом аппарате часть лопаток, расположенных на стороне барабана, диаметрально противоположной обратному шнеку, на дуге с центральным углом, большим угла охвата обратного шнека и не превышающим 110°С, установлена под углом наклона (β), равным (1,4÷3) α. Угол α составляет 2-20°, а угол β - 6-40°.

Данная конструкция по сравнению с другими позволяет повысить надежность работы аппарата, но, тем не менее, наибольшее время непрерывной работы не превышает 20 часов. Это объясняется тем, что шнек расположен таким образом, что часть продукта транспортируется в сторону загрузочной части аппарата. Поскольку слой содержит большое количество крупных гранул и комков, то они накапливаются в загрузочной части БГС. Расположение лопаток позволяет переносить крупные комки за шнек в сторону выгрузки, т.е. уменьшить концентрацию комков в загрузочной части. Однако это не способствует уменьшению образования крупных комков, что приводит к накоплению их в загрузочной части БГС и необходимости уменьшения расхода пульпы, поскольку крупные гранулы дают более разреженную завесу.

Все вышеописанные недостатки известных способов гранулирования и конструкции используемых аппаратов приводят к одному самому главному фактору - недостаточной надежности работы линий гранулирования в современных многотоннажных производствах при получении продукта заданного гранулометрического состава (максимальный выход гранул с размером 2-5 мм) и высокой производительности.

Задачей изобретения является, прежде всего, достижение надежности работы при получении качественного готового продукта и высокой производительности.

Поставленные задачи решены в предлагаемом техническом решении, объединяющем способ гранулирования и устройство для его осуществления.

Предложенный способ гранулирования включает распыление пульпы в барабанный гранулятор-сушилку на завесу падающей шихты и сушку продукта. В этом способе гранулирование ведут с переменной плотностью завесы на стадиях напыления пульпы и окатывания гранул и разном времени пребывания шихты на этих стадиях, при этом соотношение плотности завесы на стадиях напыления и окатывания составляет 1:1,35-1,55 соответственно, а соотношение времени пребывания шихты на этих стадиях составляет (2-3):1.

Новым в способе является то, что гранулирование ведут с переменной плотностью завесы и переменным временем пребывания шихты по стадиям: на стадии напыления плотность и время одни, на стадии окатывания - другие.

На стадии напыления плотность завесы значительно меньше, т.к. на этой стадии происходит не только увеличение размера частиц при контакте пульпы и гранул, но и образование новых частиц при кристаллизации пульпы в свободном от гранул пространстве. Время пребывания шихты на этой стадии должно быть достаточно большим, т.к. происходит процесс кристаллизации из пульпы. На стадии окатывания происходит процесс стабилизации образовавшихся кристаллов, что требует значительно меньшего времени.

Нами предложено на стадии напыления поддерживать плотность завесы, способствующую (в зависимости от свойств распыливаемой пульпы) оптимальному соотношению растущих и вновь образующихся гранул. На стадии окатывания такая плотность завесы недостаточна, поэтому для обеспечения надежной работы БГС предложено увеличить ее в 1,35÷1,55 раз. При меньшей плотности нужный эффект разбавления влажных частиц сухими не достигается, что приводит к наростам на барабане и необходимости остановки его для чистки. При большей плотности ожидаемый эффект не возрастает, но сопротивление в газовом тракте становится больше, т.е. увеличиваются энергозатраты.

Время пребывания шихты на стадиях напыления и окатывания также регламентировано и поддерживается на уровне (2÷3):1 соответственно. При уменьшении этого соотношения вновь образующиеся частицы не успевают закристаллизоваться в полете и налипают на стенки барабана. При его увеличении окатываемый слой материала увлажняется настолько, что происходит его комкование.

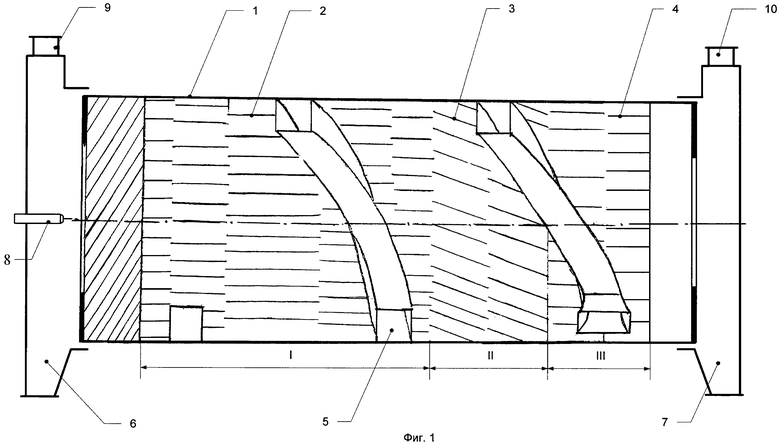

Для реализации заявленного способа нами предложен барабанный гранулятор-сушилка (БГС). Продольный разрез устройства представлен на фиг.1. БГС содержит цилиндрический барабан (1), укрепленные на его внутренней поверхности подъемные лопатки (2, 3, 4), установленные под углом к радиусу барабана в сторону его вращения, обратный шнек (5), загрузочную (6) и разгрузочную (7) камеры, форсунки (8) для распыления жидкости и патрубки для подвода (9) и вывода (10) сушильного агента. В этом устройстве подъемные лопатки установлены таким образом, что делят гранулятор на три зоны, в первой (I) и третьей (III) из которых лопатки (2 и 4) установлены под углом к радиусу барабана, а во второй зоне (II) лопатки (3) дополнительно повернуты в сторону загрузочной камеры на угол 20-30 градусов к образующей барабана, причем соотношение объемов зон составляет (1,5÷4,0):1:(1,0÷2,5).

Работа аппарата описана далее в приведенном примере осуществления способа.

В первой по ходу материала зоне происходит напыление пульпы на гранулы, т.е. их рост, и образование новых мелких частиц. Во второй зоне идет стабилизация образовавшихся кристаллов при достаточно высокой влажности гранул и частичная их досушка. В третьей зоне сформировавшиеся гранулы досушиваются до заданной влажности продукта. Эффективность процессов, проходящих в каждой из этих зон, зависит от времени пребывания в них материала (объема зон) и плотности завесы, в связи с этим они снабжены лопатками с различными углами наклона.

Заявленное соотношение объемов зон БГС объясняется тем, что при уменьшении соотношения объемов зон I и II менее 1,5 из-за невозможности увеличения объема факела пульпы уменьшается производительность, а при уменьшении соотношения объемов зон III и II менее 1,0 то же самое происходит из-за увеличения влажности продукта. Превышение соотношения объемов зон I и II свыше 4,0, а соотношения объемов зон III и II свыше 2,5 дальнейшего увеличения положительного эффекта (увеличение межостановочного пробега БГС) не дает, но приводит к увеличению гидравлического сопротивления аппарата, т.е. нецелесообразно.

Сущность внесенных в конструкцию изменений заключается в следующем. Увеличение плотности завесы на стадии окатывания по сравнению со стадией напыления создается за счет локального увеличения высоты слоя. Обычно для этого используют подпорные кольца или винтовую насадку. Однако эти устройства уменьшают сечение прохода теплоносителя, что увеличивает энергозатраты и унос материала. Предложено эти недостатки устранить установкой тормозящих подъемных лопаток, под углом к образующей барабана, меньшим угла естественного откоса материала. В результате сечение барабана не уменьшается, а лопатки образуют завесу и увеличивают высоту слоя. Увеличение емкости лопаток за счет их конфигурации также дает увеличение плотности завесы без уменьшения сечения барабана.

Пример использования способа.

Пульпа, полученная в трубчатом реакторе, нейтрализацией фосфорной кислоты концентрацией 46% P2O5 газообразным аммиаком, взятым в количестве 5,74 т/ч, форсункой (8) распыливается при давлении 2,5 атм во вращающийся барабан (1), куда через патрубок (9) и загрузочную камеру (6) подаются топочные газы и ретур. Газожидкостный поток пульпы и пара образует факел длиной 6 м, подъемные лопатки (2), расположенные в этой зоне (I) параллельно образующей барабана, создают завесу падающего материала плотностью 6,2 кг/м3. В следующей зоне (II) длиной 3 м расположены наклоненные под углом 30° (угол естественного откоса влажного материала 43°) к образующей барабана подъемные лопатки (3), которые тормозят движение материала и создают завесу плотностью 8,9 кг/м3. В последней насадочной зоне (III) лопатки (4) расположены параллельно образующей, а плотность завесы 6,2 кг/м3. Часть шихты из этой зоны обратным шнеком (5) возвращается в зону (I), a остальная часть шихты через выгрузочную камеру (7) выходит из аппарата. Отработанный сушильный агент выводится из БГС через патрубок (10). Таким образом, процесс гранулирования ведется в устройстве с соотношением объемов зон I:II:III=3:1:1, соотношение плотностей завесы на стадиях напыления и окатывания составляет 8,9:6,2=1,44, а соотношение времени пребывания на этих стадиях 6:2=3. Производительность по готовому продукту 40 т/ч. Содержание комков (более 10 мм) в шихте на выходе из БГС не превышает 4%. Пробег барабана между чистками 16 суток.

Остальные результаты опытов, проведенных при других параметрах, приведены в таблице.

Как видно из таблицы, при соотношении плотностей завесы на стадиях окатывания и напыления в интервале 1,35-1,55 содержание в шихте комков более 10 мм минимально, а пробег между чистками максимальный. При уменьшении этого соотношения значительно увеличивается содержание комков и уменьшается межостановочный пробег, поскольку плотности завесы на стадии окатывания недостаточно. Увеличение этого соотношения дальнейшего усиления положительного эффекта не дает.

При увеличении соотношения времени пребывания на стадиях напыления и окатывания значительно увеличивается содержание крупной фракции и уменьшается время между необходимыми чистками БГС, поскольку времени кристаллизации образовавшихся на предыдущей стадии гранул оказывается недостаточно. При уменьшении этого соотношения положительный эффект остается, но из-за общего увеличения времени пребывания производительность падает.

При угле наклона лопаток менее 15° понижается высота слоя, и ухудшаются условия окатывания, при угле наклона, близком или большем угла естественного откоса, завеса отсутствует. В обоих случаях резко сокращается межостановочный пробег.

Таким образом, приведенные экспериментальные данные, полученные на промышленном БГС, подтверждают, что благодаря заявленным техническим решениям, как в способе, так и в конструкции аппарата, полностью решена поставленная в изобретении задача.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФОСФАТОВ АММОНИЯ | 2011 |

|

RU2455228C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| Барабанный гранулятор | 1988 |

|

SU1546129A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2551547C1 |

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2371424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОНДИЦИОНИРОВАННЫХ УДОБРЕНИЙ | 2004 |

|

RU2258054C1 |

| Барабанный гранулятор | 1989 |

|

SU1604455A1 |

Изобретение относится к производству гранулированных фосфатов аммония, широко используемых в сельском хозяйстве. Способ включает распыление пульпы в барабанный гранулятор-сушилку на завесу падающей шихты. Гранулирование ведут с переменной плотностью завесы на стадиях напыления и окатывания гранул. Соотношение плотности завесы на указанных стадиях составляет 1:1,35-1,55 соответственно, а соотношение времени пребывания шихты на этих стадиях - (2-3):1. Устройство для осуществления этого способа содержит вращающийся цилиндрический барабан, укрепленные на его внутренней поверхности подъемные лопатки. Лопатки установлены под углом к радиусу барабана в сторону его вращения. Подъемные лопатки установлены таким образом, что делят гранулятор на три зоны, в первой и третьей из которых они установлены под углом к радиусу барабана, а во второй - дополнительно повернуты в сторону загрузочной камеры на угол 20-30 градусов к образующей барабана, причем соотношение объемов зон составляет (1,5-4):1:(1,0-2,5). Устройство снабжено также обратным шнеком, загрузочной и разгрузочной камерами, форсунками для распыления жидкости и патрубками для подвода и вывода сушильного агента. Изобретение обеспечивает достижение надежности работы при получении качественного готового продукта и высокой производительности. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ гранулирования фосфатов аммония, включающий распыление пульпы в барабанный гранулятор-сушилку на завесу падающей шихты и сушку продукта, отличающийся тем, что гранулирование ведут с переменной плотностью завесы на стадиях напыления пульпы и скатывания гранул и разном времени пребывания шихты на этих стадиях, при этом соотношение плотности завесы на стадиях напыления и скатывания составляет 1:1,35÷1,55 соответственно, а соотношение времени пребывания шихты на этих стадиях составляет (2÷3):1.

2. Устройство для осуществления способа, содержащее вращающийся цилиндрический барабан, укрепленные на его внутренней поверхности подъемные лопатки, установленные под углом к радиусу барабана в сторону его вращения, обратный шнек, загрузочную и разгрузочную камеры, форсунки для распыления жидкости, расположенные в загрузочной камере, и патрубки для подвода и вывода сушильного агента, отличающееся тем, что подъемные лопатки установлены таким образом, что делят гранулятор на три зоны, в первой и третьей из которых они установлены под углом к радиусу барабана, а во второй - дополнительно повернуты в сторону загрузочной камеры на угол 20-30° в к образующей барабана, причем соотношение объемов зон составляет (1,5÷4,0):1:(1,0÷2,5).

| Способ получения фосфата аммония | 1987 |

|

SU1495330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 1990 |

|

RU2042656C1 |

| Установка для получения гранулированных минеральных удобрений | 1989 |

|

SU1787152A3 |

| Способ получения гранулированного удобрения | 1975 |

|

SU629961A1 |

| Устройство для сопряжения разнотипных вычислительных машин | 1986 |

|

SU1381526A2 |

Авторы

Даты

2012-05-20—Публикация

2010-11-25—Подача