кожи, но и ее разрушение при носке обуви.

Введение порошковой серы в состав для дубления обеспечивает адсорб-

цию и связывание ее с коллагеном дермы, происходит разделение волокнистых элементов дермы и отложение серы на поверхности структурных элементов.

Экспериментально установленное соотношение ингредиентов состава обеспечивает достижение высоких показателей эксплуатационных свойств кожи наряду с повышением потостой- кости кожи, обусловленным созданием йеблагоприятной среды для развития уробактерий и большей устойчивостью связей между белком дермы и дубителем к воздействию среды, образующей- ся при потовыделении.

Установлено, что совместное присутствие в коже серы и соединений цинка значительно уменьшает разрушение кожи при эксплуатации, увеличи- вает срок носки обуви, способствует сохранению гигиенических свойств кожи.

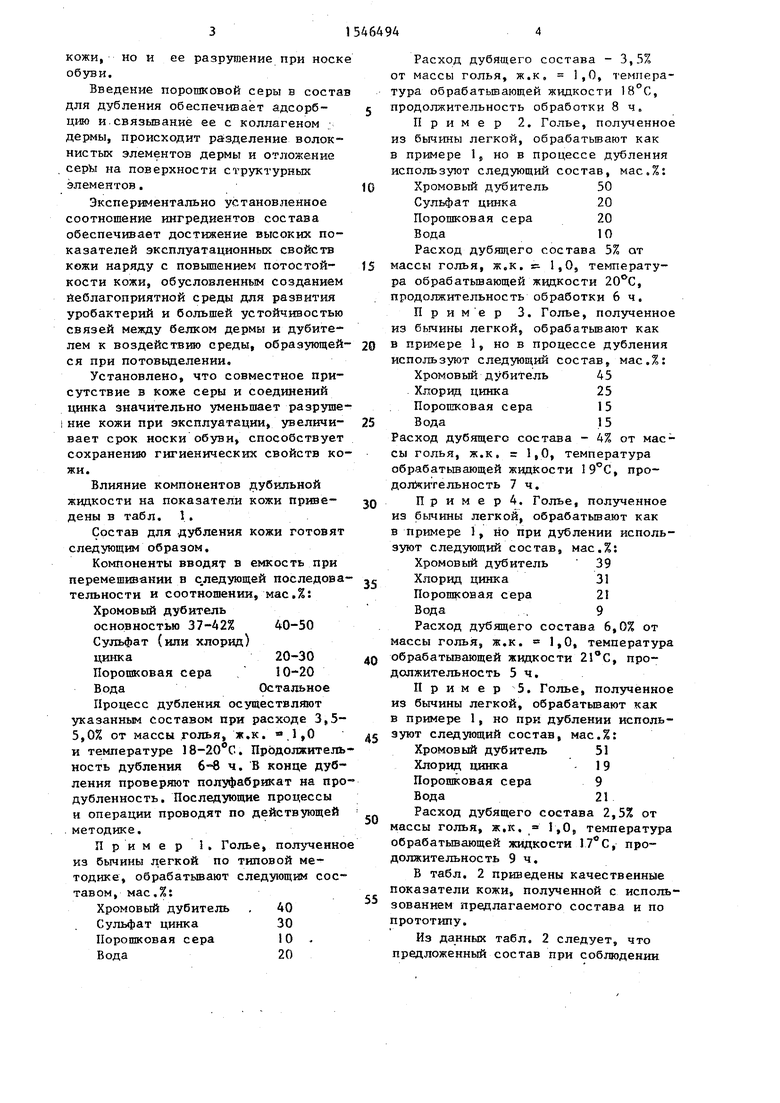

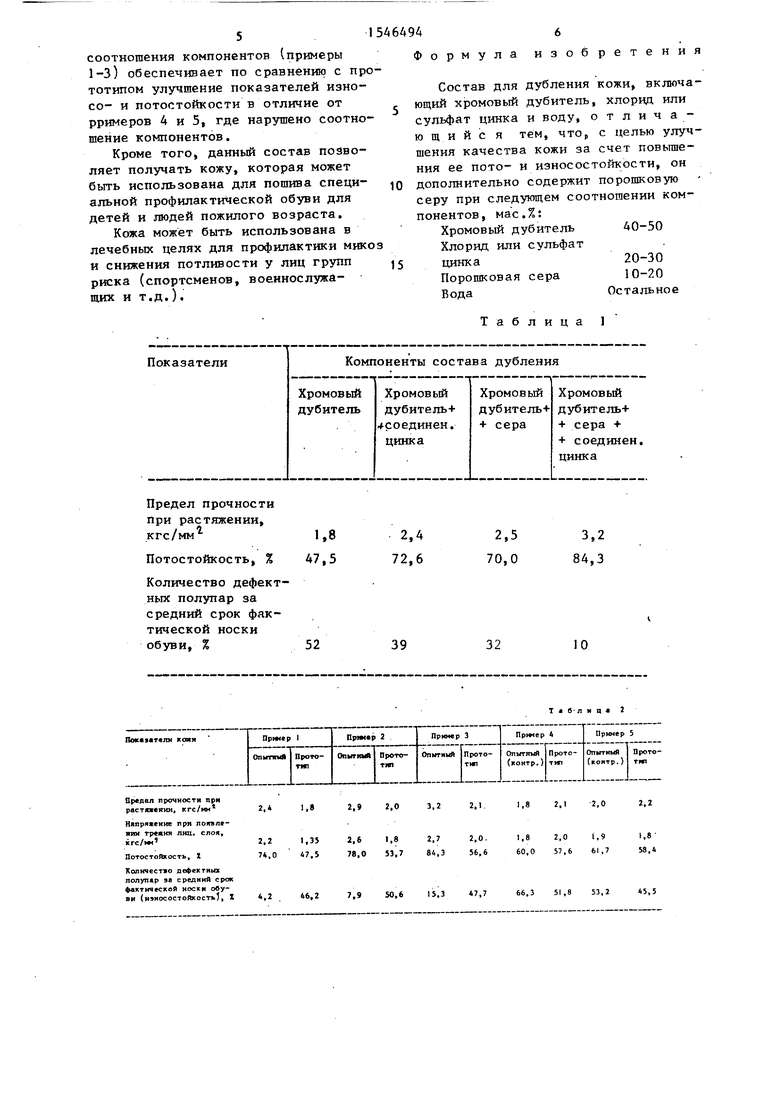

Влияние компонентов дубильной жидкости на показатели кожи приве- дены в табл. 1.

Состав для дубления кожи готовят следующим образом.

Компоненты вводят в емкость при перемешивании в следующей последова- тельности и соотношении, мас.%: Хромовый дубитель основностью 37-42%40-50

Сульфат (или хлорид) цинка20-30

Порошковая сера10-20

ВодаОстальное

Процесс дубления осуществляют указанным составом при расходе 3,5- 5,0% от массы голья, ж.к. «1,0

и температуре 18-20°С. Продолжительность дубления 6-8 ч. В конце дубления проверяют полуфабрикат на про- дубленность. Последующие процессы и операции проводят по действующей методике.

Пример I. Голье, полученное из бычины легкой по типовой методике, обрабатывают следующим составом, мас,%:

Хромовый дубитель . 40 Сульфат цинка30

Порошковая сера10

Вода20

о

5

5

Расход дубящего состава - 3,5% от массы голья, ж.к, ,0, температура обрабатывающей жидкости 18 С, продолжительность обработки 8 ч.

Пример 2. Голье, полученное из бычины легкой, обрабатывают как в примере 1s но в процессе дубления используют следующий состав, мас.%: Хромовый дубитель50

Сульфат цинка20

Порошковая сера20

Вода10

Расход дубящего состава 5% от массы голья, ж.к. & 1,0, температура обрабатывающей жидкости 20°С, продолжительность обработки 6 ч.

Пример 3. Голье, полученное из бычины легкой, обрабатывают как в примере 1, но в процессе дубления используют следующий состав, мас.%: Хромовый дубитель45

Хлорид цинка25

Порошковая сера15

Вода15

Расход дубящего состава - 4% от массы голья, ж.к. 1,0, температура обрабатывающей жидкости 19°С, продолжительность 7ч.

П р и м е р 4. Голье, полученное из бычины легкой, обрабатывают как в примере 1, но при дублении используют следующий состав, мас.%: Хромовый дубитель39

Хлорид цинка31

Порошковая сера21

Вода9

Расход дубящего состава 6,0% от массы голья, ж.к. « 1,0, температура обрабатывающей жидкости 21°С, продолжительность 5 ч.

Пример 5. Голье, полученное из бычины легкой, обрабатывают как в примере 1, но при дублении используют следующий состав, мас.%: Хромовый дубитель51

Хлорид цинка19

Порошковая сера9

Вода21

Расход дубящего состава 2,5% от массы голья, ж,к, 1,0, температура обрабатывающей жидкости 17°С, продолжительность 9ч.

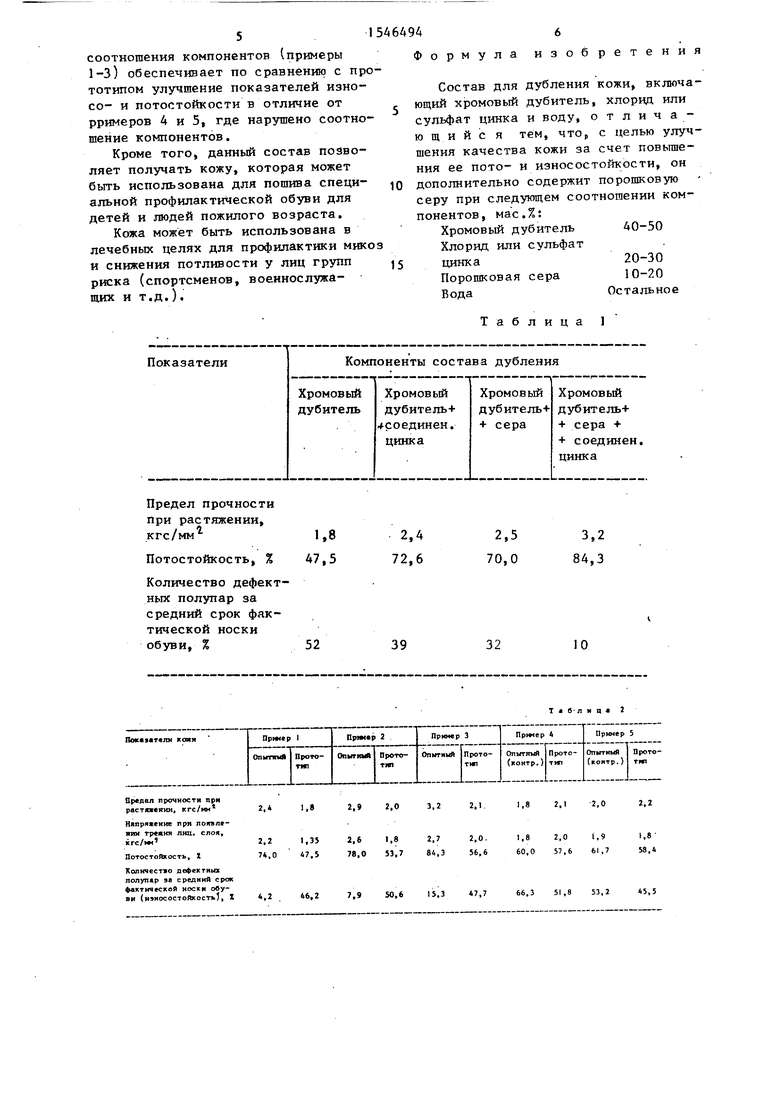

В табл. 2 приведены качественные показатели кожи, полученной с использованием предлагаемого состава и по прототипу.

Из данных табл. 2 следует, что предложенный состав при соблюдении

соотношения компонентов (примеры 1-3) обеспечивает по сравнению с прототипом улучшение показателей изно- со- и потостойкости в отличие от рримеров 4 и 5, где нарушено соотношение компонентов.

Кроме того, данный состав позволяет получать кожу, которая может быть использована для пошива специальной профилактической обуви для детей и людей пожилого возраста.

Кожа может быть использована в лечебных целях для профилактики мико и снижения потливости у лиц групп риска (спортсменов, военнослужащих и т.д.).

1546494

Формула

изобретения

Состав для дубления кожи, включа- ющий хромовый дубитель, хлорид или сульфат цинка и воду, о т л и ч а - ю щ и и с я тем, что, с целью улучшения качества кожи за счет повышения ее пото- и износостойкости, он дополнительно содержит порошковую серу при следующем соотношении компонентов, мас.%:

Хромовый дубитель40-50

Хлорид или сульфат 5цинка20-30

Порошковая сера10-20

ВодаОстальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пикелевания голья | 1990 |

|

SU1772158A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| Способ выработки технических кож | 1988 |

|

SU1546498A1 |

| СПОСОБ ВЫРАБОТКИ ДУБЛЕНОГО ПОЛУФАБРИКАТА "БЕПИКОР" | 1991 |

|

RU2005792C1 |

| Способ выработки кож с волосяным покровом | 1984 |

|

SU1221254A1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1993 |

|

RU2031957C1 |

| Способ дубления кож для низа обуви | 1983 |

|

SU1141115A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| СПОСОБ ВЫРАБОТКИ ДУБЛЕНОГО ПОЛУФАБРИКАТА "БЕПИКОР-ЭКО" | 1997 |

|

RU2107731C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

Изобретение относится к кожевенной промышленности и при использовании его при производстве кож для верха и подкладки обуви позволяет улучшить качество кож за счет повышения ее пото- и износостойкости. Состав для дубления кож готовят смешением следующих компонентов, мас.%: хромовый дубитель основностью 37-42% 40-50

сульфат или хлорид цинка 20-30

порошковая сера 10-20

вода остальное. Этим составом обрабатывают голье при 18-20°С, жидкостном коэффициенте 1,0 в течение 6-8 ч, при этом расход указанного состава составляет 3,5-5,0% от массы голья. Кожи, выделанные с использованием данного состава при дублении, могут быть использованы для пошива специальной профилактической обуви для детей и людей пожилого возраста, а также в лечебных целях для профилактики микоз и снижения потливости у лиц группы риска (спортсменов, военнослужащих и т.д.). 2 табл.

Предел прочности

при растяжении,

кгс/ммг1,82,4

Потостойкость, % 47,572,6

Количество дефектных полупар за средний срок фактической носки обуви, %5239

Показатели кояи

2,5 70,0

3,2 84,3

32

10

Таблице 2

| Методика производства кож хромового дубления разных толщин и ассортимента для верха и подкладки обуви из гакур крупного рогатого скота | |||

| М., 1983 | |||

| ЛЮМИНЕСЦЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ УСИЛЕННОГО ЛЮМИНОФОРОМ ИСТОЧНИКА СВЕТА, СОДЕРЖАЩИЙ ОРГАНИЧЕСКИЕ И НЕОРГАНИЧЕСКИЕ ЛЮМИНОФОРЫ | 2010 |

|

RU2526809C2 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-02-28—Публикация

1988-05-30—Подача