Изобретение относится к технике гранулирования расплавов путем их разбрызгивания и охлаждения капель в полости грануляционной башни и может быть использовано в производстве минеральных удобрений.

Известен гранулятор (А.С. 184255 В 01 J 2/02) для грануляции плава аммиачной селитры, состоящий из вращающегося ступенчатого корпуса, жестко связанного с приводным валом, выполненного из несколько уменьшающихся в диаметре вертикальных цилиндров с перфорированными боковыми поверхностями.

В указанном грануляторе вращающийся ступенчатый корпус крепится к приводному валу в нижней части и это не позволяет использовать полезную площадь башни непосредственно под гранулятором. Кроме того, гранулятор не имеет приспособления для вибрационного воздействия на плав, что влияет на качество грансостава.

Известен способ гранулирования жидкого материала и устройство для его осуществления (А. С. СССР 856372 В 01 J 2/02). Заявитель этого устройства - Норвежская фирма "Норск-Гидро А.С."

Это устройство предназначено для производства минеральных удобрений и используется на трех заводах в России. Устройство имеет неподвижную теплоизолированную камеру с патрубком подвода расплава и выполнено в виде вращающегося вокруг вертикальной оси конического ковша с перфорированной стенкой. Внутри ковш снабжен трубами, концентрически установленными по отношению к оси вращения ковша, причем трубы в нижней части открыты в горизонтальной плоскости вблизи от перфорированной стенки ковша и ковш имеет возможность вращения вокруг них. Вращение конического ковша осуществляется приводным валом, который связан с ним в нижней неперфорированной части.

Это устройство хорошо рассеивает капли расплава в башне, но оставляет незадействованной зону под ковшом гранулятора. Кроме того, конечный продукт с этого устройства имеет большой разброс по грансоставу от 0,5 до 6 мм в диаметре.

Известен патент 2115466 (В 01 J 02/02). Это устройство содержит установленную с возможностью вращения камеру, цилиндр (неподвижную камеру) для подачи расплава, направляющие лопатки и источник акустических колебаний. Камера имеет цилиндрические перфорированные стенки, а источник акустических колебаний выполнен в виде электромагнитного вибровозбудителя с упругим элементом в виде мембраны, на котором укреплен шток с пластиной, выполненной в виде профильного диска. Профиль диска имеет обратную элепсоидальную поверхность в верхней и нижней части.

Это устройство позволяет получать стабильный монодисперсный гранулометрический состав. Однако для производства сложных минеральных удобрений, в котором используются башни большого диаметра, это устройство не приемлемо из-за небольшой полосы рассева гранул, что оставляет большую часть площади башни неиспользованной.

Задачей изобретения является получение стабильного монодисперсного гранулометрического состава продукта и оптимального использования рабочей площади башни.

Поставленная цель достигается тем, что камера выполнена конической или ступенчато-цилиндрической формы секционно перфорированной по высоте с открытой нижней частью и жестко соединена со ступицей через направляющие лопатки, изогнутые в сторону вращения вала, и обечайку, а источник акустических колебаний снабжен дополнительными профильными дисками, установленными на штоке в середине каждой секции, при этом в нижней части камеры установлена опора, центральная часть которой выполнена в виде направляющей для свободного конца штока и на которой закреплена коническая перфорированная лейка.

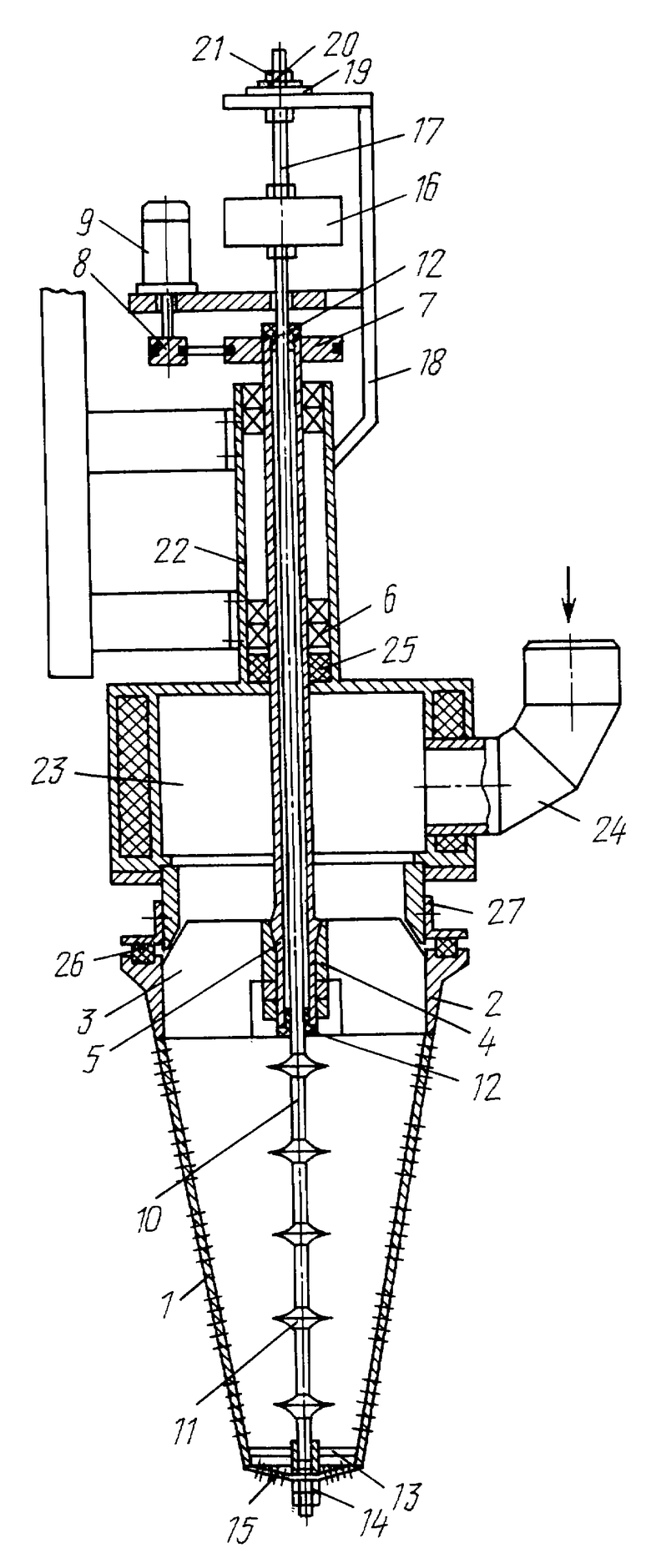

На чертеже изображено устройство для гранулирования расплавов. Устройство для гранулирования имеет установленную с возможностью вращения коническую или ступенчато-цилиндрическую секционно перфорированную по высоте с открытой нижней частью камеру 1. Камера по большему диаметру жестко соединена со ступицей 4 через направляющие лопатки 3, изогнутые в сторону вращения вала 5, и обечайку 2. Полый вал 5 соединен со ступицей 4 и установлен в подшипники 6. Верхняя часть вала через шкивы 7 и 8 соединена с приводом 9. Внутри полого вала проходит шток 10, на котором установлены в середине каждой секции профильные диски 11, такие же как в прототипе. Шток центрируется втулкой 12, а его свободный конец установлен в направляющей, являющейся центральной частью опоры 13. Опора 13 установлена на открытой нижней части камеры, а на ее центральной части закреплена гайкой 14 коническая перфорированная лейка 15. Другой конец штока 10 жестко закреплен на упругом элементе электромагнитного вибровозбудителя 16. Акустический магнитный вибровозбудитель посредством штанги 17 установлен на опоре 18 через амортизатор 19, шайбу 20 и гайкой 21 закреплен на ней. Опора 18 установлена на корпусе 22, на котором закреплена неподвижная камера 23, в которую через патрубок 24 подается расплав. Место прохождения полого вала через камеру 23 уплотнено манжетой 25, а вращающаяся камера 1 уплотнена относительно неподвижной шайбой 26 через прижимное кольцо 27.

Устройство работает следующим образом. Гранулируемый материал, например расплав большой вязкости, содержащий различные добавки, поступает через патрубок 24 в неподвижную камеру 23. Подается электропитание на двигатель 9, раскручивающий камеру 1 через полый вал 5 и на электромагнитный вибровозбудитель 16, колебания мембраны которого передаются на закрепленный на ней шток 10 с профильными дисками 11. При раскручивании камеры 1 изогнутые лопатки 3 нагнетают расплав внутрь камеры и создают вместе с центробежными силами необходимый напор, благодаря которому расплав струями истекает из отверстий камеры, а через профильные диски с обратной эллипсоидальной поверхностью на расплав передается частота и амплитуда колебаний, задаваемые прибором управления вибровозбудителя, и дробит эти струи на капли с установленными размерами. Благодаря специальному профилю диска вокруг него отсутствуют завихрения, что не нарушает гидродинамику диспергируемых струй и обеспечивает равномерное дробление их на капли (гранулы) без спутников, которые являются составной частью мелких фракций. При вращении камеры капли расплава разлетаются от ее боковых стенок по всему периметру башни, а благодаря установке в нижней части камеры 1 перфорированной конической лейки 15, центральная часть башни тоже стала орошаться расплавом, капли которого, пролетая от гранулятора до дна, кристаллизуются в гранулы, задействуя тем самым всю площадь башни. Для установления необходимого размера гранул устройство позволяет варьировать несколькими параметрами: скоростью вращения камеры в пределах от 200 до 600 об/мин, частотой от 450 до 830 Гц, амплитудой колебаний в пределах от 3 до 25 мкм. Все параметры устанавливаются с пульта управления процессом грануляции. Пульт управления имеет визуальное показание заданных значений частоты, амплитуды и скорости вращения. При забивке камеры ее не надо снимать с приводного вала для очистки, а достаточно снять коническую лейку и освободить от засора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1996 |

|

RU2115466C1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2006 |

|

RU2317850C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| Устройство для гранулированияРАСплАВОВ | 1979 |

|

SU806096A1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ РАСПЛАВОВ В ГРАНУЛЯЦИОННЫХ БАШНЯХ | 1970 |

|

SU558440A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

Изобретение относится к центробежным грануляторам плава, широко используемым в химической промышленности для производства карбамида, селитры и сложных удобрений. Устройство для гранулирования расплавов содержит укрепленную на валу с возможностью вращения перфорированную камеру, неподвижную камеру и источник акустических колебаний, включающий проходящий через полый вал шток с профильным диском. Коническая или ступенчато-цилиндрическая секционно перфорированная камера выполнена с открытой нижней частью и жестко соединена по большему диаметру со ступицей через направляющие лопатки, изогнутые в сторону вращения вала, и обечайку, а источник акустических колебаний снабжен дополнительными профильными дисками, установленными на штоке в середине каждой секции. В нижней части камеры установлена опора, центральная часть которой выполнена в виде направляющей для свободного конца штока и на которой закреплена коническая перфорированная лейка. Изобретение позволяет получить равномерный рассев продукта по сечению башни и стабильный монодисперсный гранулометрический состав. 1 ил.

Устройство для гранулирования расплавов, содержащее укрепленную на валу с возможностью вращения перфорированную камеру, направляющие лопатки, неподвижную камеру и источник акустических колебаний, включающий проходящий через полый вал шток с профильным диском, отличающееся тем, что установленная с возможностью вращения камера выполнена конической или ступенчато-цилиндрической формы, секционно перфорированный по высоте с открытой нижней частью и по большему диаметру жестко соединена со ступицей через направляющие лопатки, изогнутые в сторону вращения вала, и обечайку, а источник акустических колебаний снабжен дополнительными профильными дисками, установленными на штоке в середине каждой секции, при этом в нижней части камеры установлена опора, центральная часть которой выполнена в виде направляющей для свободного конца штока и на которой закреплена коническая перфорированная лейка.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1996 |

|

RU2115466C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| Способ выплавки стали в дуговой печи | 1984 |

|

SU1266874A1 |

| US 3761548 A, 25.09.1973 | |||

| Способ отбора проволоки для волочения | 1979 |

|

SU822003A1 |

| Декодирующее устройство для исправления ошибок | 1985 |

|

SU1295531A1 |

Авторы

Даты

2002-04-20—Публикация

2000-09-05—Подача