Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб с наружными утолщениями на концах.

Цель изобретения - повышение качества изделий за счет устранения гофрообразования.

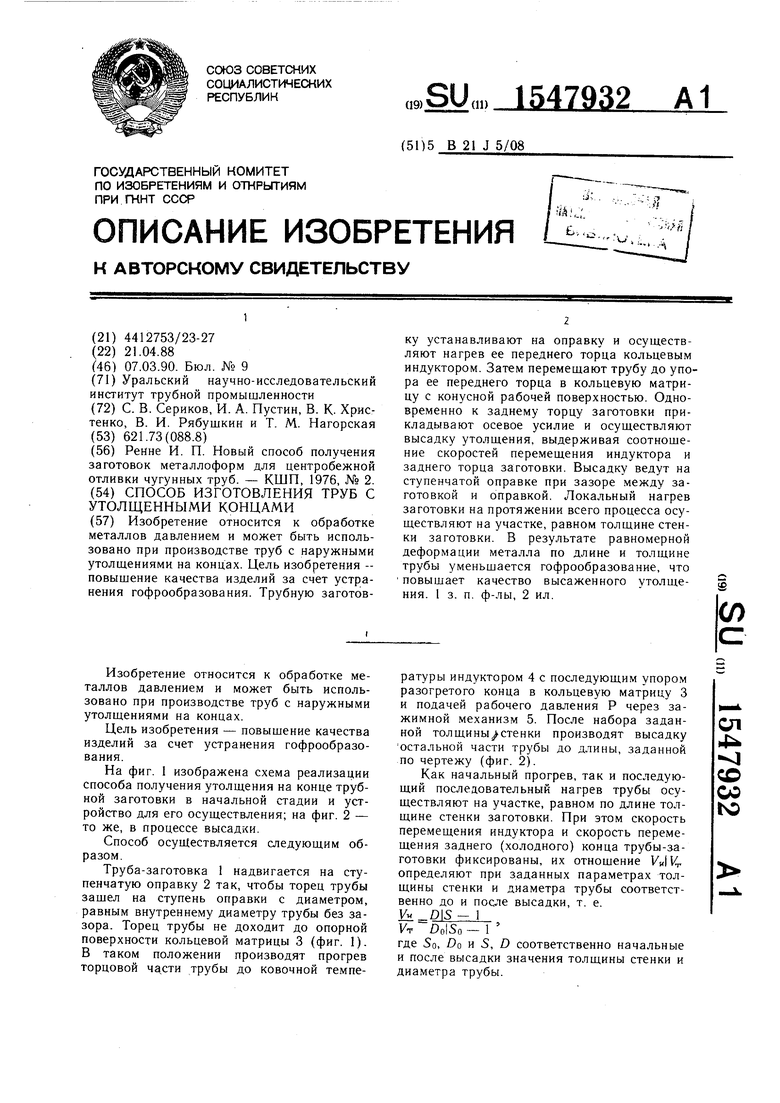

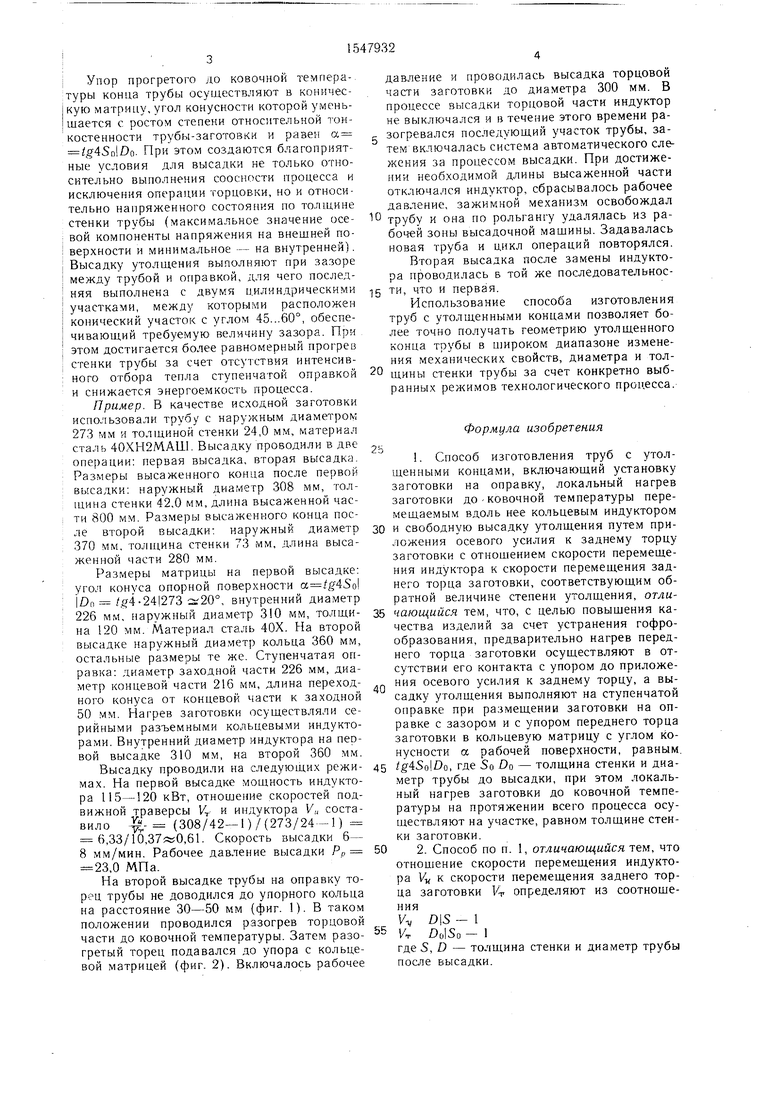

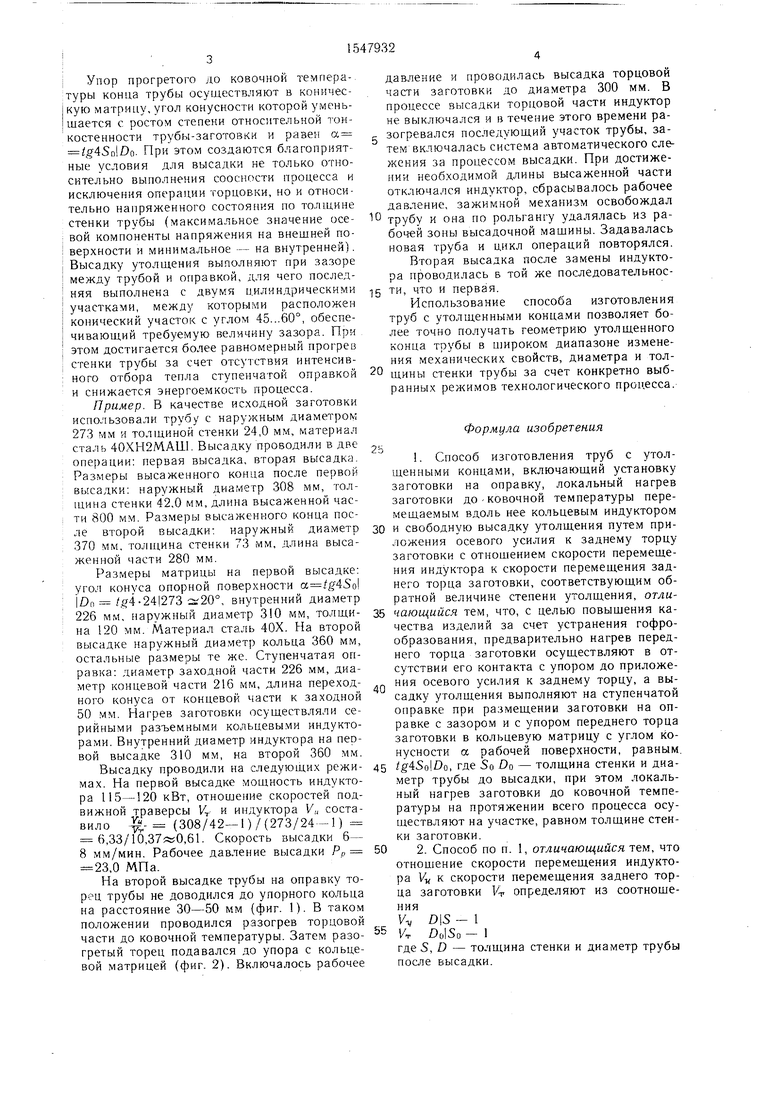

На фиг. 1 изображена схема реализации способа получения утолщения на конце трубной заготовки в начальной стадии и устройство для его осуществления; на фиг. 2 - то же, в процессе высадки.

Способ осуществляется следующим образом

Труба-заготовка 1 надвигается на ступенчатую оправку 2 так, чтобы торец трубы зашел на ступень оправки с диаметром, равным внутреннему диаметру трубы без зазора. Торец трубы не доходит до опорной поверхности кольцевой матрицы 3 (фиг. 1). В таком положении производят прогрев торцовой части трубы до ковочной температуры индуктором 4 с последующим упором разогретого конца в кольцевую матрицу 3 и подачей рабочего давления Р через зажимной механизм 5. После набора заданной толщины/стенки производят высадку остальной части трубы до длины, заданной по чертежу (фиг. 2).

Как начальный прогрев, так и последующий последовательный нагрев трубы осуществляют на участке, равном по длине толщине стенки заготовки. При этом скорость перемещения индуктора и скорость перемещения заднего (холодного) конца трубы-заготовки фиксированы, их отношение УИ1К- определяют при заданных параметрах толщины стенки и диаметра трубы соответственно до и после высадки, т. е. ум - 1

FT - 1

где So, Do и 5, D соответственно начальные и после высадки значения толщины стенки и диаметра трубы.

сд

Јь

СО

со ю

Упор прогретого до ковочной температуры конца трубы осуществляют в коническую матрицу, угол конусности которой уменьшается с ростом степени относительной тон- костенности трубы-заготовки и равен а - - tg4Sn DQ. При этом создаются благоприятные условия для высадки не только относительно выполнения соосности процесса и исключения операции торцовки, но и относительно напряженного состояния по толщине стенки трубы (максимальное значение осевой компоненты напряжения на внешней поверхности и минимальное - на внутренней). Высадку утолщения выполняют при зазоре между трубой и оправкой, для чего последняя выполнена с двумя цилиндрическими участками, между которыми расположен конический участок с углом 45...60°, обеспечивающий требуемую величину зазора. При этом достигается более равномерный прогрев стенки трубы за счет отсутствия интенсивного отбора тепла ступенчатой оправкой и снижается энергоемкость процесса.

Пример. В качестве исходной заготовки использовали трубу с наружным диаметром 273 мм и толщиной стенки 24,0 мм, материал сталь 40ХН2МАШ. Высадку проводили в две операции: первая высадка, вторая высадка Размеры высаженного конца после первой высадки: наружный диаметр 308 мм, толщина стенки 42,0 мм, длина высаженной части 800 мм. Размеры высаженного конца пос,-

0

15

20

давление и проводилась высадка торцовой части заготовки до диаметра 300 мм. В процессе высадки торцовой части индуктор не выключался и в течение этого времени ра- зогревался последующий участок трубы, затем включалась система автоматического слежения за процессом высадки. При достижении необходимой длины высаженной части отключался индуктор, сбрасывалось рабочее давление, зажимной механизм освобождал

0 трубу и она по рольгангу удалялась из рабочей зоны высадочной машины. Задавалась новая труба и цикл операций повторялся. Вторая высадка после замены индуктора проводилась в той же последовательнос5 ти, что и первая.

Использование способа изготовления труб с утолщенными концами позволяет более точно получать геометрию утолщенного конца трубы в широком диапазоне изменения механических свойств, диаметра и толщины стенки трубы за счет конкретно выбранных режимов технологического процесса.

0

Формула изобретения

1. Способ изготовления труб с утолщенными концами, включающий установку заготовки на оправку, локальный нагрев заготовки до - ковочной температуры перемещаемым вдоль нее кольцевым индуктором

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безматричной высадки труб | 1991 |

|

SU1838022A3 |

| Способ комбинированной высадки концов труб | 2018 |

|

RU2686503C1 |

| Машина для высадки труб без матриц | 1955 |

|

SU114615A2 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

| СПОСОБ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2016 |

|

RU2628803C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБЫ | 2012 |

|

RU2500821C1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2009 |

|

RU2418078C1 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб с наружными утолщениями на концах. Цель изобретения - повышение качества изделий за счет устранения гофрообразования. Трубную заготовку устанавливают на оправку и осуществляют нагрев ее переднего торца кольцевым индуктором. Затем перемещают трубу до упора ее переднего торца в кольцевую матрицу с конусной рабочей поверхностью. Одновременно к заднему торцу заготовки прикладывают осевое усилие и осуществляют высадку утолщения, выдерживая соотношение скоростей перемещения индуктора и заднего торца заготовки. Высадку ведут на ступенчатой оправке при зазоре между заготовкой и оправкой. Локальный нагрев заготовки на протяжении всего процесса осуществляют на участке, равном толщине стенки заготовки. В результате равномерной деформации металла по длине и толщине трубы уменьшается гофрообразование, что повышает качество высаженного утолщения. 1 з.п. ф-лы, 2 ил.

ле второй высадки: наружный диаметр 30 и свободную высадку утолщения путем при370 мм, толщина стенки 73 мм, длина высаженной части 280 мм.

Размеры матрицы на первой высадке: угол конуса опорной поверхности a tg4So JDn /#4-241273 , внутренний диаметр 226 мм, наружный диаметр мм, толщи- 35 на 120 мм. Материал сталь 40Х. На второй высадке наружный диаметр кольца 360 мм, остальные размеры те же. Ступенчатая оправка: диаметр заходной части 226 мм, диаметр концевой части 216 мм, длина переходного конуса от концевой части к заходной 50 мм. Нагрев заготовки осуществляли серийными разъемными кольцевыми индукторами. Внутренний диаметр индуктора на пео- вой высадке 310 мм, на второй 360 мм.

40

ложения осевого усилия к заднему торцу заготовки с отношением скорости перемещения индуктора к скорости перемещения заднего торца заготовки, соответствующим обратной величине степени утолщения, отличающийся тем, что, с целью повышения качества изделий за счет устранения гофро- образования, предварительно нагрев переднего торца заготовки осуществляют в отсутствии его контакта с упором до приложения осевого усилия к заднему торцу, а высадку утолщения выполняют на ступенчатой оправке при размещении заготовки на оправке с зазором и с упором переднего торца заготовки в кольцевую матрицу с углом конусности а рабочей поверхности, равным

Высадку проводили на следующих режи- 45 tg4So Do, где So Do - толщина стенки и диамах. На первой высадке мощность индуктора 115-120 кВт, отношение скоростей подвижной траверсы Vr и индуктора Vu составило j,- (308/42-1)/(273/24-1) 6,33/10,37«0,61. Скорость пысадки 6- 8 мм/мин. Рабочее давление высадки Рр 50 23,0 МПа.

На второй высадке трубы на оправку то- роц трубы не доводился до упорного кольца на расстояние 30-50 мм (фиг. 1). В таком положении проводился разогрев торцовой части до ковочной температуры. Затем разо- гретый торец подавался до упора с кольцевой матрицей (фиг. 2). Включалось рабочее

метр трубы до высадки, при этом локальный нагрев заготовки до ковочной температуры на протяжении всего процесса осуществляют на участке, равном толщине стенки заготовки.

1Л, DIS - 1 Ут - 1

где S, Z) - толщина стенки и диаметр трубы после высадки.

ложения осевого усилия к заднему торцу заготовки с отношением скорости перемещения индуктора к скорости перемещения заднего торца заготовки, соответствующим обратной величине степени утолщения, отличающийся тем, что, с целью повышения качества изделий за счет устранения гофро- образования, предварительно нагрев переднего торца заготовки осуществляют в отсутствии его контакта с упором до приложения осевого усилия к заднему торцу, а высадку утолщения выполняют на ступенчатой оправке при размещении заготовки на оправке с зазором и с упором переднего торца заготовки в кольцевую матрицу с углом конусности а рабочей поверхности, равным

tg4So Do, где So Do - толщина стенки и диаметр трубы до высадки, при этом локальный нагрев заготовки до ковочной температуры на протяжении всего процесса осуществляют на участке, равном толщине стенки заготовки.

1Л, DIS - 1 Ут - 1

где S, Z) - толщина стенки и диаметр трубы после высадки.

фиг.1

| Ренне И | |||

| П | |||

| Новый способ получения заготовок металлоформ для центробежной отливки чугунных труб | |||

| - КШП, 1976, № 2. |

Авторы

Даты

1990-03-07—Публикация

1988-04-21—Подача