(Л

ел

о to

сд

со

(онаииыи внутренней оокивои поверхностью нысаживаемого утолщення и наружной боковой поверхностью нодвижиог о инструмента. При этом матрица 2 и связанный с ней высадочный пуансон 3, выполненный в виде |)а;)ъемных секций, перемешается с осевой скоростью V, а оправка 4 перемешается посредством средства синхронизациис

осевой скоростью Vn 1 -3S, (2гз +So )/ /л5(3г, + S) I VBI, где РЗ; So - внутренний радиус и толщина стенки исходной заготовки , -Si) - разность между максимальной и минимальной толщиной стенки требуемого уто.тщения. Разъемные секции пуансона высадки 3 за счет взаимодействия с закрепленными на неподвижной плите 6 клиньями 19 перемещаются в радиальном направ0

5

лении к оси щтампа, сжимая две разрезные упругие втулки 15 и 16. Обращенные один к другому торцы втулки 16, воздействующие на деформируемую кромку заготовки, выполнены наклонными. Вследствие этого материал вытесняется из зазора между торцами, что позволяет втулкам 15 и 16 сжиматься в процессе высадки, находясь в постоянном контакте с боковой конической поверхностью оправки 4. Средство синхронизации движения оправки 4 имеет установленную на подвижной плите 27 ползушку 32 с двумя клиновыми скосами, взаимодействующую с вертикально-подвижной клиновой защелкой 30 и клиновым скосом, выполненным на боковой поверхности оправки 4. 2 с. и 1 3. п. ф-лы, 12 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1982 |

|

SU1049155A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| УСТРОЙСТВО ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЯХ | 1966 |

|

SU180078A1 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1975 |

|

SU561600A1 |

Изобретение относится к обработке металлов давлением , в частности, к высадке утолщений на трубных заготовках. Цель изобретения - расширение технологических возможностей. Высадку осуществляют в две стадии: на первой коническим участком оправки 4 раздают краевой участок заготовки до требуемого конического утолщения, на второй заполняют свободный объем, образованный внутренней боковой поверхностью высаживаемого утолщения и наружной боковой поверхностью подвижного инструмента. При этом матрица 2 и связанный с ней высадочный пуансон 3, выполненный в виде разъемных секций, перемещается с осевой скоростью VM, а оправка 4 перемещается посредством средства синхронизации - с осевой скоростью VN=[1-{3S0(2R3+S0)/ΔS(3R3+ΔS)}]VM, где R3

S0-внутренний радиус и толщина стенки исходной заготовки

ΔS=SK-S0-РАЗНОСТЬ МЕЖДУ МАКСИМАЛЬНОЙ И МИНИМАЛЬНОЙ ТОЛЩИНОЙ СТЕНКИ ТРЕБУЕМОГО УТОЛЩЕНИЯ. РАЗЪЕМНЫЕ СЕКЦИИ ПУАНСОНА ВЫСАДКИ 3 ЗА СЧЕТ ВЗАИМОДЕЙСТВИЯ С ЗАКРЕПЛЕННЫМИ НА НЕПОДВИЖНОЙ ПЛИТЕ 6 КЛИНЬЯМИ 19 ПЕРЕМЕЩАЮТСЯ В РАДИАЛЬНОМ НАПРАВЛЕНИИ К ОСИ ШТАМПА, СЖИМАЯ ДВЕ РАЗРЕЗНЫЕ УПРУГИЕ ВТУЛКИ 15 И 16. ОБРАЩЕННЫЕ ОДИН К ДРУГОМУ ТОРЦЫ ВТУЛКИ 16, ВОЗДЕЙСТВУЮЩИЕ НА ДЕФОРМИРУЕМУЮ КРОМКУ ЗАГОТОВКИ, ВЫПОЛНЕНЫ НАКЛОННЫМИ. ВСЛЕДСТВИЕ ЭТОГО МАТЕРИАЛ ВЫТЕСНЯЕТСЯ ИЗ ЗАЗОРА МЕЖДУ ТОРЦАМИ, ЧТО ПОЗВОЛЯЕТ ВТУЛКАМ 15 И 16 СЖИМАТЬСЯ В ПРОЦЕССЕ ВЫСАДКИ, НАХОДЯСЬ В ПОСТОЯННОМ КОНТАКТЕ С БОКОВОЙ КОНИЧЕСКОЙ ПОВЕРХНОСТЬЮ ОПРАВКИ 4. СРЕДСТВО СИНХРОНИЗАЦИИ ДВИЖЕНИЯ ОПРАВКИ 4 ИМЕЕТ УСТАНОВЛЕННУЮ НА ПОДВИЖНОЙ ПЛИТЕ 27 ПОЛЗУШКУ 32 С ДВУМЯ КЛИНОВЫМИ СКОСАМИ, ВЗАИМОДЕЙСТВУЮЩУЮ С ВЕРТИКАЛЬНО-ПОДВИЖНОЙ КЛИНОВОЙ ЗАЩЕЛКОЙ 30 И КЛИНОВЫМ СКОСОМ, ВЫПОЛНЕННЫМ НА БОКОВОЙ ПОВЕРХНОСТИ ОПРАВКИ 4. 2 З.П. Ф-ЛЫ, 12 ИЛ.

И.юбретение относится к обработке ме- та,1. 1ов д;|11.1ением и может быть исиользова- но при высадке утолщений преимущественно конических на концах труб.

Цель изобретения - расширение технологических возможностей процесса вследствие обеспечения высадки на концах труб конических утолщений.

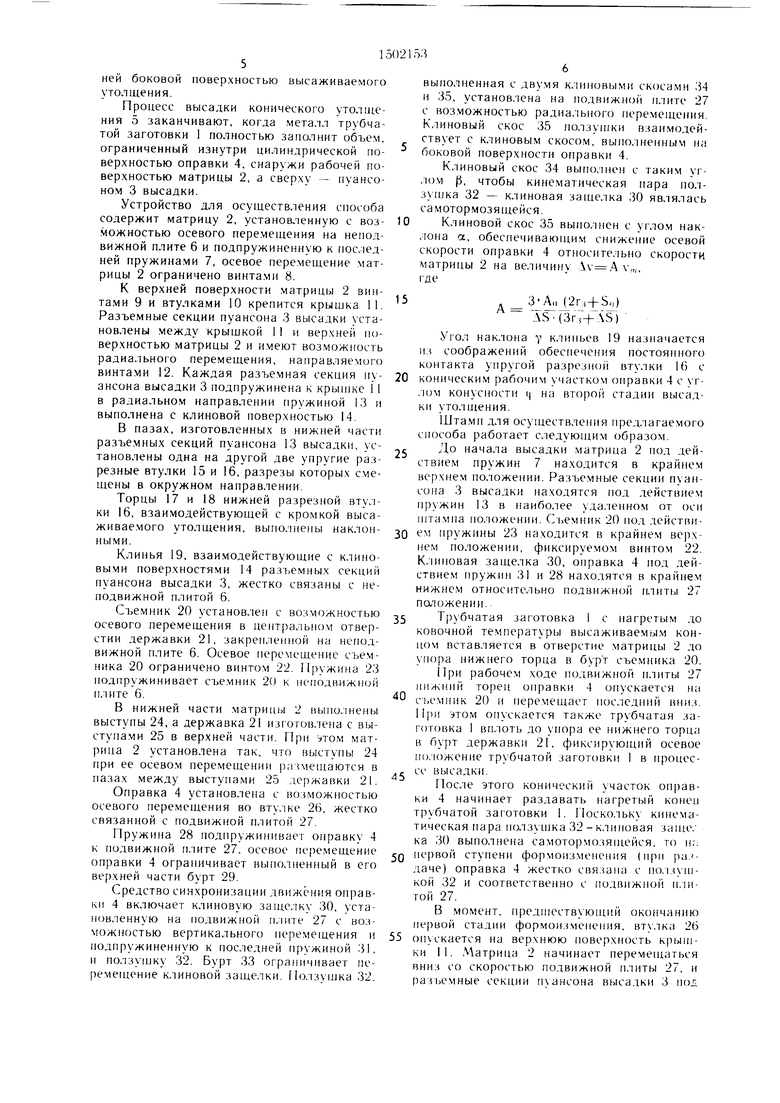

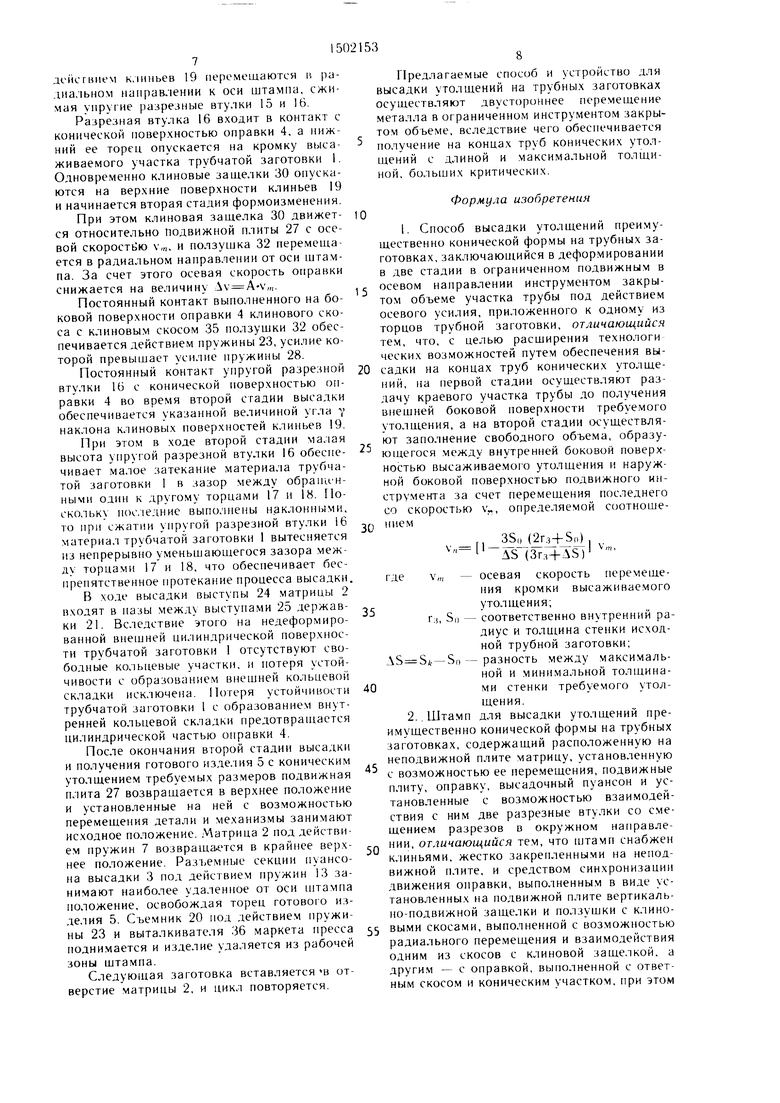

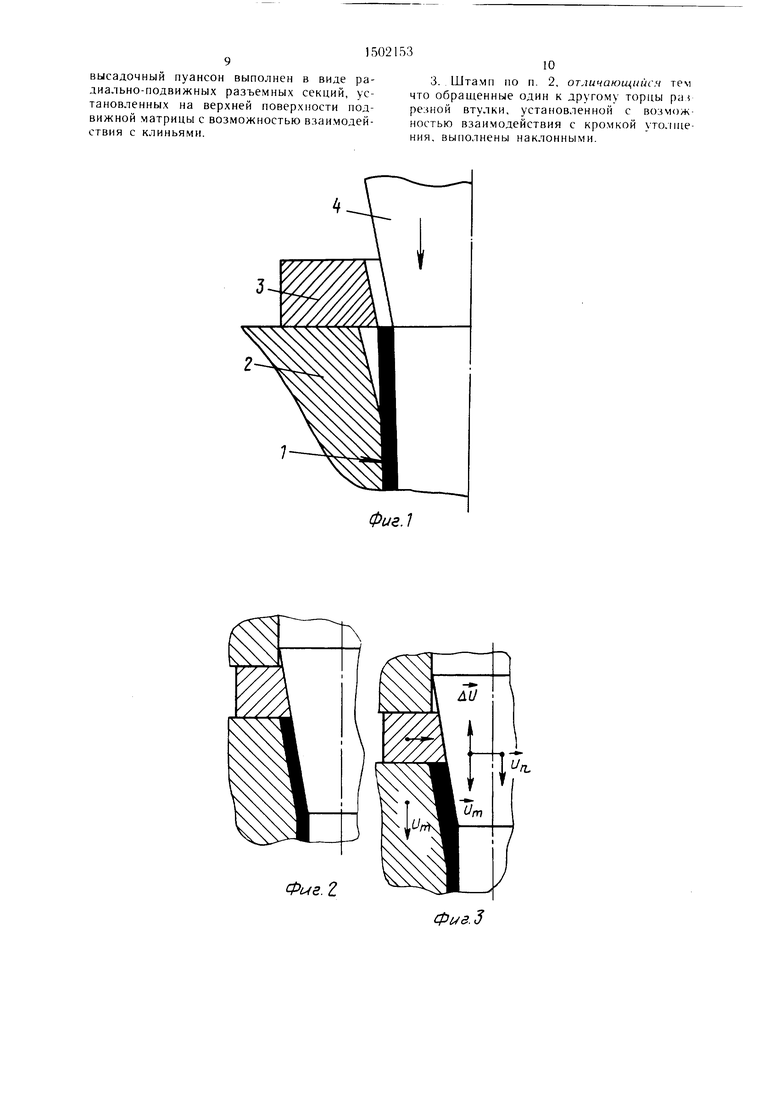

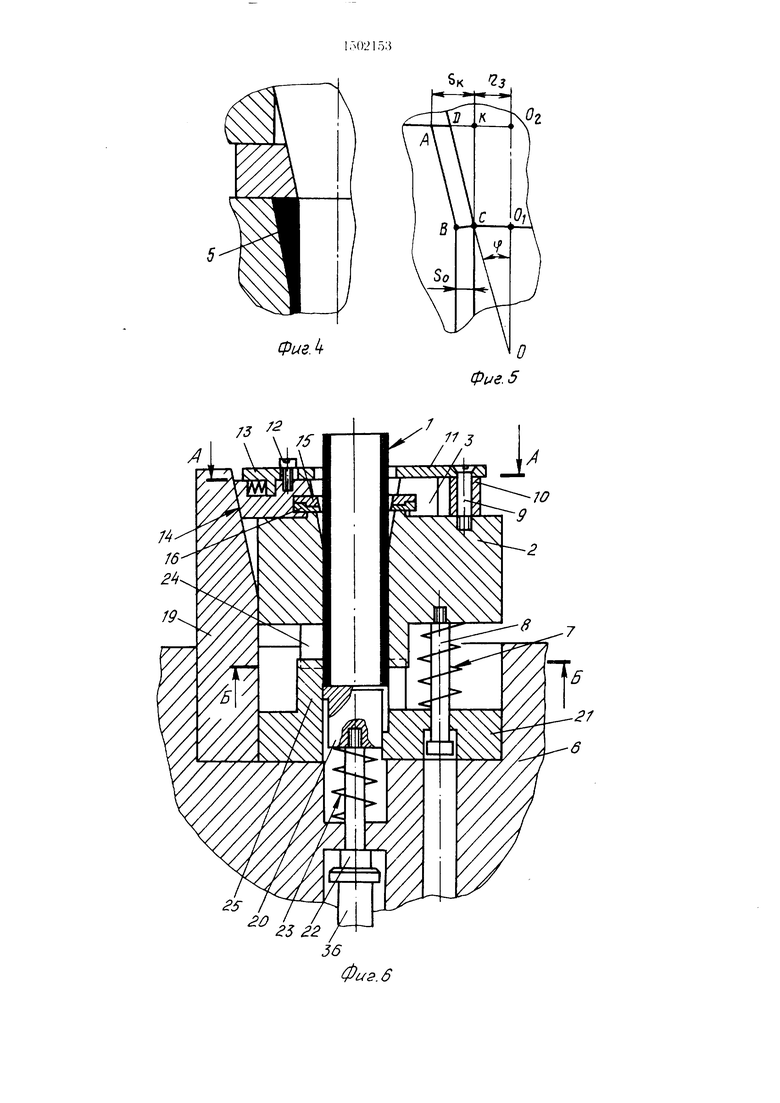

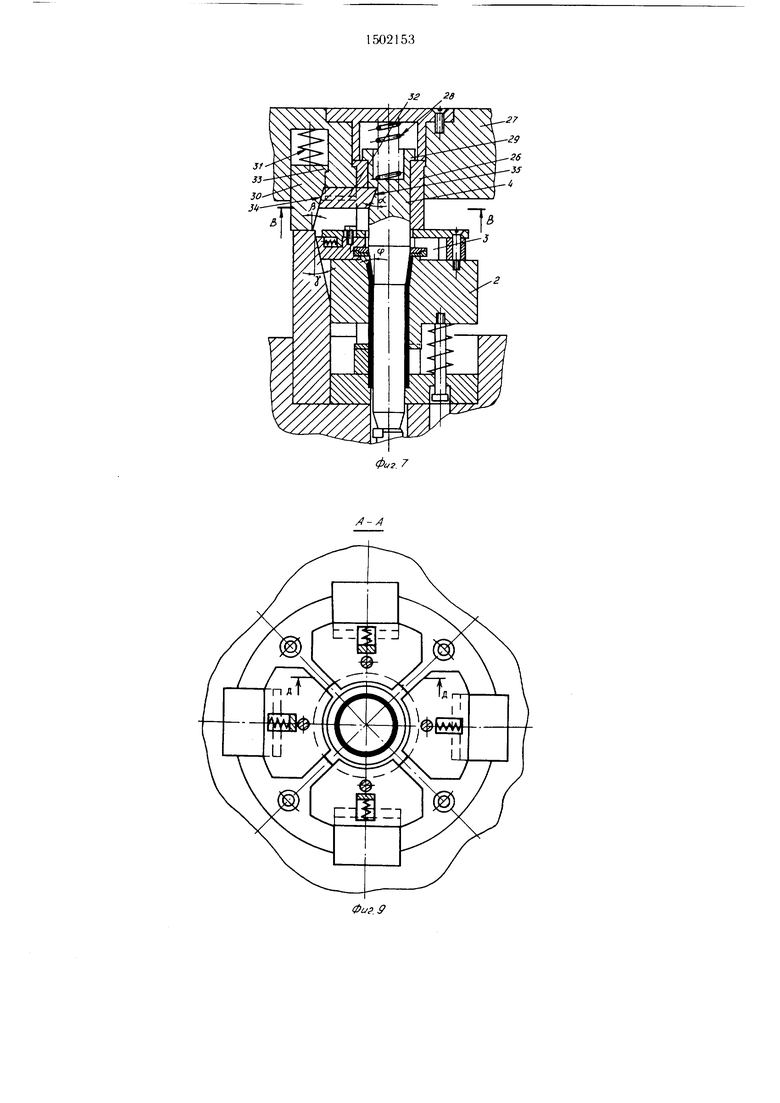

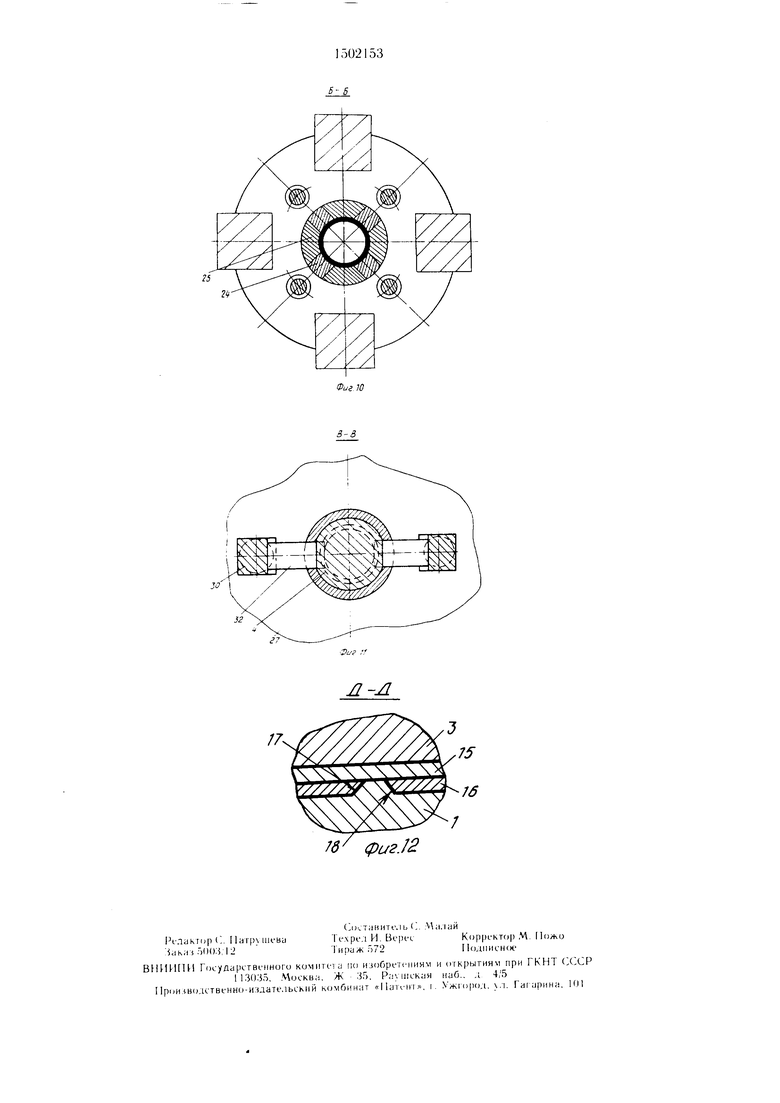

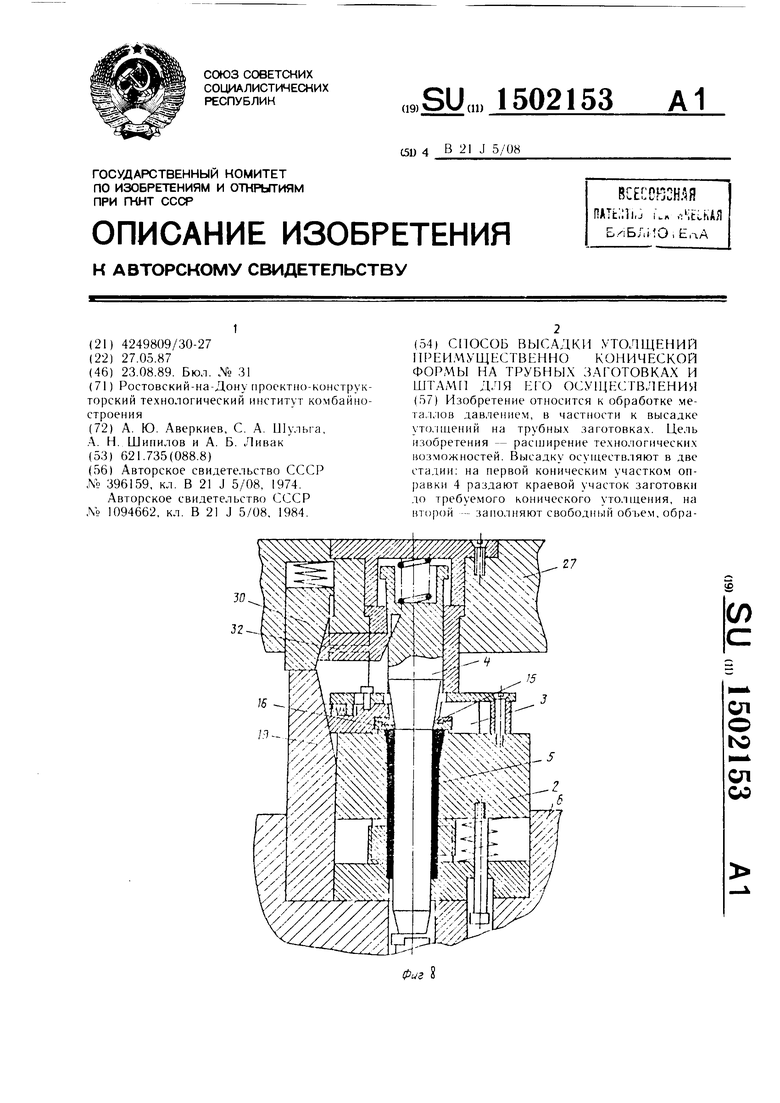

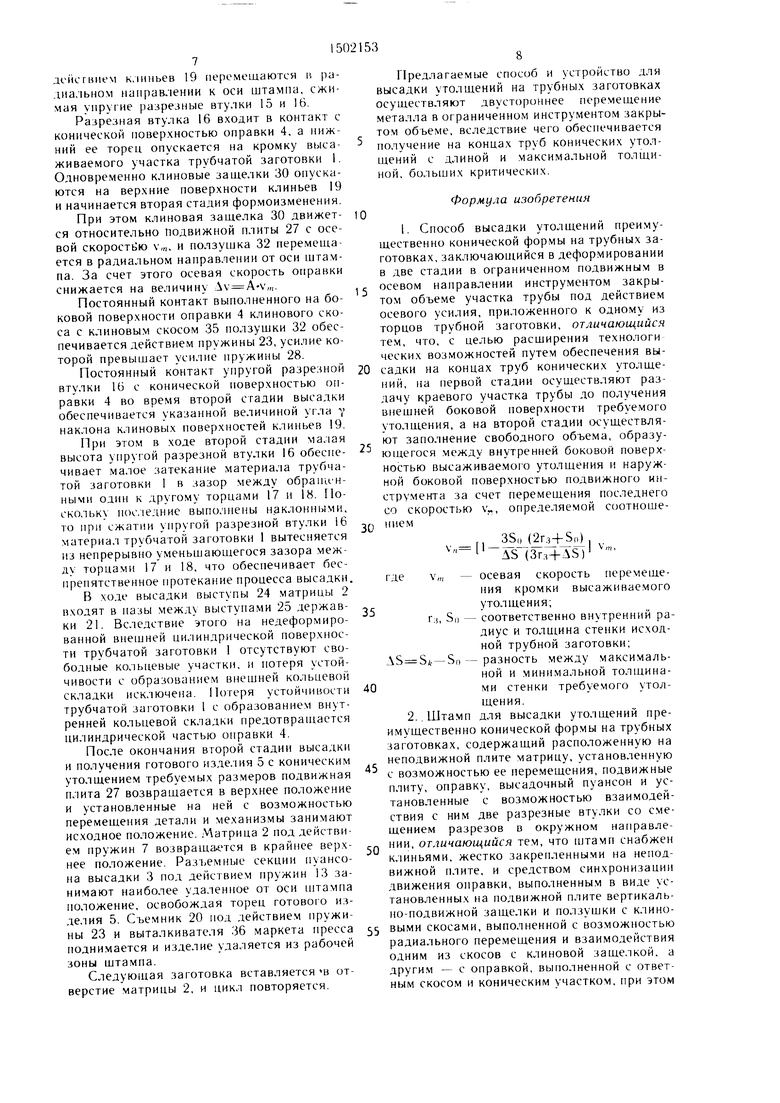

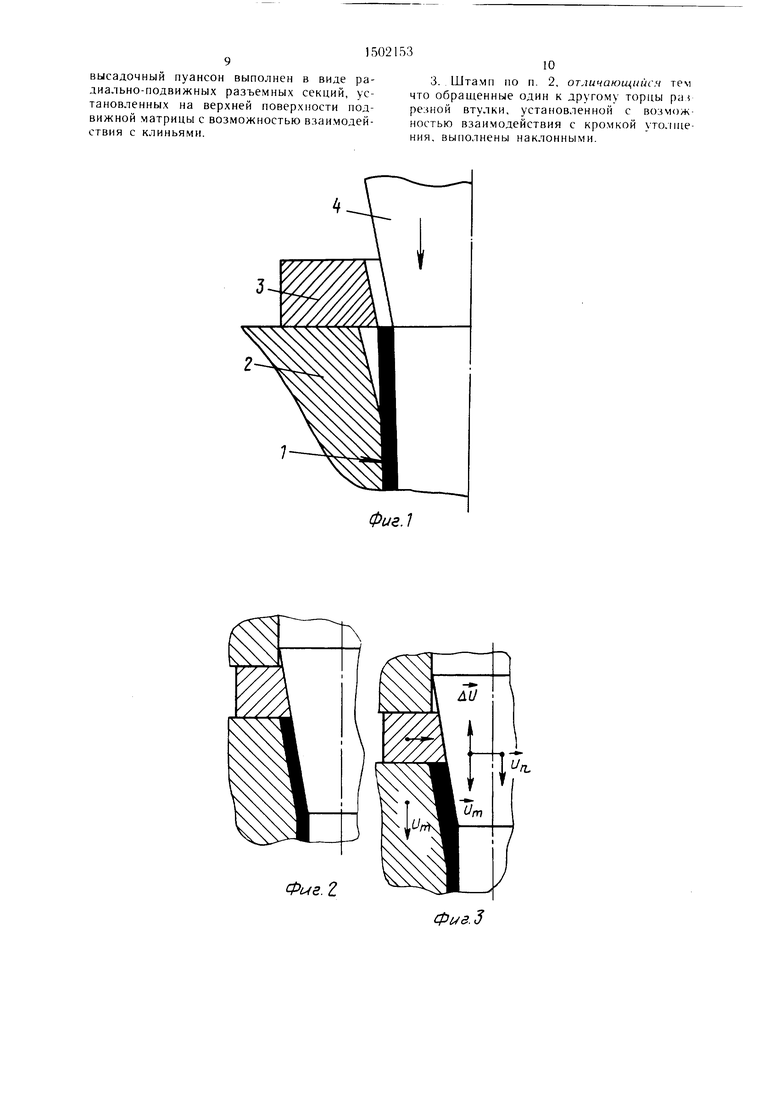

На фиг. 1 показан начальный момент процесса высадки; па фиг. 2 - окончание пе1)вой стадии высадки; на фиг. 34 промежуточный момент и окончание второй стадии; на фиг. 5 схема процесса; на фиг. 6 - устройство до начала высадки; на фиг. 7 устройство в момент окончания первой стадии высадки; на фиг. 8 устройство в момент окончания второй стадии высадки; на фиг. 9 разрез Л-Л на фиг. 6; на фиг. 10 - раз1)ез Б-Б на фи1-. 6; на фиг. 11 разрез В-В на фиг. 7; на фиг. 12 - разрез .li-Д на фиг. 9.

Пред.чагаемый способ осуществляется следующим образом.

Трубчатую заготовку 1 с нагретым до ковочной температуры концом, подвергаемым высадке, устанавливают в полость матрицы 2, с которой связан пуансон 3 высадки

На первой стадии формоизменения коническим участком оправки 4 производят раз- .шчу краевого участка трубчатой заготовки 1 до получения внешней боковой поверхности требуемого конического утолщения (фиг. 2).

При этом трубчатая заготовка 1/ граничит внутренней боковой поверхностью с коническим участком оправки 4, внешней боковой поверхпостью с матрицей 2, высаживаемой кромкой с пуансоном 2 высадки. Таким образом, высадка производится под действием occBOi O уси.мия в ограниченном инструментом закрытом обьеме, и потеря устойчивости т) убчатой ;(аг от()вки 1 с обра- .(овапием ко. и.цево складки исключе |а.

5

0

5

0

5

0

5

На второй стадии уменьшают (посредством опускания матрицы 2) длину краевого участка трубчатой заготовки 1, зажатого по внешней цилиндрической поверхности. Одновременно на кромку высаживаемого утол- шения воздействуют осевым усилием посредством связанного с матрицей 2 пуансона 3 высадки, и постепенно заполняют материалом трубчатой заготовки 1 свободный объем, образующийся между внутренней боковой поверхностью высаживаемого утолщения и наружной поверхностью оправки 4, перемещающейся с осевой скоростью

3So (2r:,-fSn). (Зг:ГГЛ8)

гдеV,,, - осевая скорость перемещения

кромки высаживаемого утолщения (т. е. матрицы 2 и пуансона 3 высадки);

Г); Si) - соответственно внутренний ра диус и толщина стенки исходной трубчатой заготовки;

, - Si) - разность между максимальной и минимальной толщиной стенки требуемого утолщения.

Для конических утолщений с малыми углами конусности и относительно тонкостенных трубчатых заготовок 1(ф«1; So/ /Г)«1) последнее выражение существенно упрощается

л(1-д-g) „,.

в результате под действием осечого усилия, передаваемого пуансоном высадки 3 в торец трубчатой заготовки 1, материал последней начинает заполнять сразу два непрерывно образующихся зазора; с одной стороны, между поверхностью оправки 4 и внутренней боковой поверхностью высаживаемого утолщения, а с другой стороны - между рабочей поверхностью матрицы 2 и внеш

ней боковой поверхностью высаживаемого утолщения.

Процесс высадки конического утол1ле- ния 5 заканчивают, когда металл трубчатой заготовки 1 полностью заполнит объем. ограниченный изнутри цилиндрической по- верхностью оправки 4, снаружи рабочей поверхностью матрицы 2, а сверху - пуансоном 3 высадки.

Устройство для осуществления способа содержит матрицу 2, установленную с воз- .можностью осевого перемещения на неподвижной плите 6 и подпружиненную к последней пружинами 7, осевое перемещение матрицы 2 ограничено винта.ми 8.

К верхней поверхности матрицы 2 вип- тами 9 и втулками 10 крепится крышка 11. Разъемные секции пуансона 3 высадки установлены .между крыщкой I I и вер.хней поверхностью матрицы 2 и имеют возможность радиального перемещения, направляемого винтами 12. Каждая разъемная секция пу- ансона высадки 3 подпружинена к крышке 1 I в радиальном направлении пружиной 13 и выполнена с клиновой поверхностью 14.

В пазах, изготовленных в нижней части разъемных секций пуансона 13 высадки, установлены одна на другой две упругие разрезные втулки 15 и 16, разрезы которых смещены в окружном направлении.

Торцы 17 и 18 нижней разрезной втулки 16, взаимодействующей с кромкой выса- живае.мого утолщения, выпо.чиепы наклонными.

Клинья 19, взаимодействующие с клиновыми поверхностями 14 разъемных секций пуансона высадки 3, жестко связаны с неподвижной плитой 6.

Съемник 20 установлен с возможностью осевого перемещения в центральном отверстии державки 21, закрепленной на неподвижной плите 6. Осевое перемещение съемника 20 ограничено винтом 22. Пружина 23 подпружинивает съе.мник 20 к пс подвижной плите 6.

В нижней части .матрицы 2 выпо.лнены выступы 24, а державка 21 изготовлена с выступами 25 в верхней части. При этом матрица 2 установлена так, что выступы 24 при ее осево.м перемещении |К) (мещаются в пазах между выступами 25 державки 21.

Оправка 4 установлена с возможностью осевого перемещения во втулке 26, жестко связанной с подвижной плитой 27.

Пружина 28 подпружинивает оправку 4 к подвижной плите 27, осевое перемещение оправки 4 ограничивает выполненный в его верхней части бурт 29.

Средство синхронизации движения оправки 4 включает клиновую защелку 30, установленную на подвижной п.чите 27 с возможностью вертикального переме цения и подпружиненную к последней пружиной 31. и пoлзyцJкy 32. Бурт 33 ограничивает перемещение клиновой защелки. Ползущка 32.

5

5

0

0

0

5

0

5

0

выполненная с двумя клиновыми скосами 34 и 35, установлена на подвижной плите 27 с возможностью радиального перемещения. Клиновый скос 35 ползуп/ки взаимодействует с клиновым скосом, выполненным па боковой поверхности оправки 4.

Клиновый скос 34 выполнен с таким yi-- лом р, чтобы кинематическая ггара пол- 32 - клиновая защелка 30 яв,1ялась самотормозящейся.

Клиновой скос 35 выполнен с углом наклона а, обеспечивающим снижение осевой скорости оправки 4 относительно скорости матрицы 2 на величину v,,,, где

А 3;A,,2r:i+S,,) AS-(3r7-fAS)

Угол наклона у клиньев 19 назначается из соображений обеспечения постоянного контакта упругой разрезной вту.тки 16 с коническим рабочим участком оправки 4 с углом конусности (| на второй стадии высадки утолщения.

Шта.мп для осуществления пред,чагаемого способа работает следующим образом.

До начала высадки матрица 2 под действием пружин 7 находится в крайнем верхне.м положении. Разъемные секции пуансона 3 высадки находятся под действием пружин 13 в наиболее удаленном от оси пла.мпа положении. Сьемник 20 под действием пружины 23 находится в крайнем верхнем положении, фиксируемом винтом 22. Клиновая защелка 30, оправка 4 под действием пружин 31 и 28 находятся в крайне.м нижнем относительно подвижной плиты 27 патожении.

Т)убчатая заготовка I с иагретым до ковочной температуры высаживаемым концом встав,тяется в отверстие матрицы 2 до упора нижнего торца в бурт съемника 20.

11ри рабочем ходе подвижной плиты 27 нижний торец оправки 4 опускается на съемник 20 и перемещает последний вниз. При утом опускается также трубчатая заготовка I вплоть до упора ее нижнего торца в бурт державки 21, фиксирующий осевое ип/южение трубчатой заготовки I в процессе высадки.

После этого конический участок оправки 4 начинает раздавать нагретый конеп трубчатой заготовки 1. Поскольку кинематическая пара ползушка 32-клиповая заще, ка 30 выполнена самотормозящейся, то н;; |ервой ступени формоизменения (при ра.- даче) оправка 4 жестко связана с по.кп ш- кой 32 и соответственно с подвижной плитой 27.

В момент, предшествующий окончанию первой стадии формоизменения, втхмка 26 опускается на верхнюю поверхность крышки 11. ЛАатрица 2 начинает перемещаться вниз со скоростью подвижной плиты 27, и разьемные секции пуансона высадки 3 пол

7

денсгнием к.шньев 19 перемещаются в радиальном направлении к оси штампа, сжимая упругие разрезные втулки 15 и 16.

Разрезная втулка 16 входит в контакт с конической поверхностью оправки 4, а нижний ее торец опускается на кромку выса- живаемого участка трубчатой заготовки 1. Одновременно клиновые защелки 30 опускаются на верхние поверхности клиньев 19 и начинается вторая стадия формоизменения.

При этом клиновая защелка 30 движет- ся относительно подвижной плиты 27 с осевой скоростью ,„, и ползушка 32 перемещается в радиальном направлении от оси щтам- па. За счет этого осевая скорость оправки снижается на величину Av A-Vra.

Постоянный контакт выполненного на боковой поверхности оправки 4 клинового скоса с клиновым скосом 35 ползущки 32 обеспечивается действием пружины 23, усилие которой превышает усилие пружины 28.

Постоянный контакт упругой разрезной втулки Ш с конической поверхностью оправки 4 во время второй стадии высадки обеспечивается указанной величиной угла 7 наклона клиновых поверхностей клиньев 19.

При этом в ходе второй стадии ма.чая высота упругой разрезной втулки 16 обеспе- чивает малое затекание материала трубчатой заготовки 1 в зазор между обрапи Н- ными один к другому торцами 17 и 18. Поскольку пос.чедние выполнены наклонными, то при сжатии упругой разрезной втулки 16 материал трубчатой заготовки 1 вытесняется из непрерывно уменьшающегося зазора между торцами 17 и 18, что обеспечивает беспрепятственное протекание процесса высадки

В ходе высадки выступы 24 матрицы 2 входят в пазы между выступами 25 державки 21. Вследствие этого на недеформированной внешней цилиндрической поверхности трубчатой заготовки 1 отсутствуют свободные кольцевые участки, и потеря устойчивости с образованием внешней кольцевой складки исключена. Потеря устойчивости трубчатой заготовки 1 с образованием внутренней кольцевой складки предотвращается цилиндрической частью оправки 4.

После окончания второй стадии высадки и получения готового изделия 5 с коническим утолщением требуемых размеров подвижная плита 27 возвращается в верхнее положение и установленные на ней с возможностью перемещения детали и механизмы занимают исходное положение. ЛАатрица 2 под действием пружин 7 возвращается в крайнее верхнее положение. Разъемные секции пуансона высадки 3 под действием пружин 13 занимают наиболее удаленное от оси штампа положение, освобождая торец готового изделия 5. Съемник 20 под действием пружины 23 и выталкивателя 36 маркета пресса поднимается и изделие удаляется из рабочей зоны штампа.

Следующая заготовка вставляется в отверстие матрицы 2, и цикл повторяется.

8

5

5

0

0

Предлагаемые способ и устройство для высадки утолщений на трубных заготовках осуществляют двустороннее перемещение металла в ограниченном инструментом закрытом объеме, вследствие чего обеспечивается получение на концах труб конических утолщений с длиной и максимальной толщиной, больших критических.

Формула изобретения

. Способ высадки утолщений преимущественно конической формы на трубных заготовках, заключающийся в деформировании в две стадии в ограниченном подвижным в осевом направлении инструментом закрытом объеме участка трубы под действием осевого усилия, приложенного к одному из торцов трубной заготовки, отличающийся тем, что, с целью расширения технологи ческих возможностей путем обеспечения высадки на концах труб конических утолщений, на первой стадии осуществляют раздачу краевого участка трубы до получения внешней боковой поверхности требуемого утолщения, а на второй стадии осуществляют заполнение свободного объема, образующегося между внутренней боковой поверхностью высаживаемого утолщения и наружной боковой поверхностью подвижного инструмента за счет перемещения последнего со скоростью V.,, определяемой соотношением

, 3S,, (1гз+5,0, AS (3r,+AS)

0

5

5

5

0

где V,,, - осевая скорость перемещения кромки высаживаемого утолщения;

Гз, Sij - соответственно внутренний радиус и толщина стенки исходной трубной заготовки;

-So - разность между максимальной и минимальной толщинами стенки требуемого утолщения.

высадочный пуансон выполнен в виде ра- диально-подвижных разъемных секций, установленных на верхней поверхности подвижной матрицы с возможностью взаимодействия с клиньями.

Фиг.г

Фие.1

Ф .3

Фиг.

/J

72

А

Фиэ.6

SK Zj

Ог

Фиг. 5

Ю

32

7

| СПОСОБ ФОРЛ\ОВКИ КОЛЬЦЕВОГО УТОЛЩЕНИЯ НА ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 0 |

|

SU396159A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для высадки утолщений на концах труб | 1982 |

|

SU1094662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-05-27—Подача