Изобретение относится к обработке металлов давлением, а именно к трубному производству, и может быть использовано, преимущественно, при производстве нефте- и газопромысловых труб с высаженными концами из различных металлов и сплавов.

В практике трубного производства распространен способ высадки концов труб, предусматривающий одну или несколько операций, в каждой из которых осуществляют нагрев конца трубы, ее перемещение к высадочному прессу, фиксацию конца трубы в разъемной матрице и его последующую высадку в полость матрицы за счет перемещения пуансона (Ткаченко В.А." Трубы для нефтяной промышленности" (В.А. Ткаченко, А.А. Шевченко, В.И. Стрижак, Ю.С. Пикинер. - М.: Металлургия 1986. - С. 119-128 - [1]). За одну операцию обеспечивается увеличение толщины стенки до 1,5 раза. При большем утолщении появляются дефекты в виде поперечных складок и гофров (Шевченко А.А. Исследование некоторых вопросов процесса высадки труб / А.А. Шевченко, В.И. Стрижак, И.К. Козлов // Производство труб: сборник статей по теории и практике трубного производства. - М.: Металлургия, 1971. - Вып. 25. - С. 171-175 - [2]). Поэтому для утолщения стенки более чем в 1,5 раза применяют высадку за 2 или 3 операции.

В зависимости от течения металла в процессе деформации различают: внутреннюю высадку, которую проводят с уменьшением только внутреннего диаметра трубы, наружную высадку - с увеличением только наружного диаметра трубы и комбинированную высадку, для которой характерно течение металла в двух направлениях. Наиболее сложной и наиболее востребованной является комбинированная высадка с удлиненной (до 170 мм) переходной зоной на внутренней поверхности. При этом для повышения ресурса трубы переходная зона должна иметь ровную коническую поверхность с углом 4÷5 градусов.

По способу [1] каждой операции предшествует нагрев конца трубы и после каждой операции осуществляется смена матриц и инструмента, что определяет низкую производительность способа.

Для получения комбинированной высадки с удлиненной переходной зоной на внутренней поверхности для труб высокого класса прочности (что является перспективным для повышения эксплуатационной стойкости бурильных труб), с утолщением стенки до 3 раз, используются разновидности способа комбинированной высадки, отличающиеся соотношениями изменения толщины стенки трубы в каждой операции, а высадка осуществляется на гидравлических прессах с двумя сменными матрицами и сменными пуансонами, количество которых может быть до 4 штук, при этом смена матриц и пуансонов осуществляется автоматически без остановки процесса.

Известен способ (Патент RU 2542179 С1) [3], при котором высадку концов бурильных труб, преимущественно групп высокой прочности, включающий деформирование нагретого конца трубы на прессе, имеющем две сменные разъемные матрицы и не менее трех сменных пуансонов, в полости разъемной матрицы посредством перемещения пуансонов за четыре последовательных операции, при этом в первой операции используют разъемную первую матрицу, диаметр рабочей полости которой равен диаметру высаживаемой трубы в горячем состоянии, и первый пуансон, диаметр которого меньше внутреннего диаметра трубы, во второй операции используют ту же первую разъемную матрицу и второй пуансон меньшего диаметра, в третьей операции используют вторую матрицу с полостью, имеющей размеры, обеспечивающие форму наружной поверхности высаженной части трубы, и пуансон, используемый во второй операции, а в четвертой операции высадки используют разъемную вторую матрицу, используемую в третьей высадке и третий пуансон, диаметр которого обеспечивает получение заданного внутреннего диаметра высаженного конца бурильной трубы.

Такой известный способ технологичен и позволяет выполнять комбинированную высадку концов труб с высокой производительностью, но не гарантирует качества поверхности внутренней переходной части высадки.

Недостатком известного способа является то, что он не обеспечивает формообразование поверхности внутренней переходной части высадки без неровностей, которые могут превышать допустимые. Наружная поверхность высаженного конца трубы имеет гарантированно заданную форму без неровностей, поскольку деформация металла этой части высадки ограничивается снаружи матрицей, при формировании внутренней цилиндрической части форма поверхности определяется оправкой пуансона и она также может быть гарантированно ровной. При формировании внутренней поверхности переходной части, которая должна иметь расширяющуюся коническую поверхность, не может быть использована оправка и она формируется свободно. Поскольку по данному способу формирование внутренней переходной зоны осуществляется в первой, второй и четвертой операции, то она будет состоять из трех участков, так как при свободной осадке на каждой операции высадки образуется короткая (40÷50 мм) переходная зона конической формы с углом конуса 10÷15 градусов. Длинная переходная зона на внутренней поверхности, полученная за 2÷3 операции, имеет ступенчатую форму с чередованием конических и цилиндрических поверхностей с плавными переходами. Трубы с такой удлиненной переходной зоной имеют лучшие эксплуатационные свойства, чем с короткой, но хуже, чем трубы имеющие переходную зону конической формы без неровностей, так как при эксплуатации на неровностях переходной зоны происходит завихрение прокачиваемой через трубу при бурении рабочей смеси. Поскольку рабочая смесь содержит абразивные частицы, то по месту завихрения происходит повышенное истирание тела трубы, вплоть до полного промыва стенки.

Особенно опасны неровности, расположенные ближе к исходному не деформированному телу трубы, то есть на стенке с меньшей толщиной.

При отработке технологии по прототипу добиваются за счет подбора диаметров пуансонов и величины хода пуансона в каждой операции, чтобы участки переходной зоны плавно стыковались между собой с минимальными отклонениями от геометрически правильной конусной формы

При изготовлении труб с удлиненной внутренней переходной зоной высадки, чтобы величина неровностей была минимальной по данному способу, требуется жестко контролировать и поддерживать стабильными все условия прессования. Повторяемость формы и величина неровностей на переходной зоне внутренней поверхности зависит от стабильности температуры, равномерности нанесения смазки, толщины стенки трубы, отклонений наружного диаметра, скорости пуансона. Это в реальном производстве увеличивает затраты при повышенном проценте брака и повышает себестоимость продукции.

Техническая задача, решаемая изобретением, заключается в создании способа высадки концов труб, обеспечивающего повышение качества высаженных концов труб за счет уменьшения неровностей на удлиненной переходной части внутренней поверхности.

Поставленная задача решается за счет того, что в способе комбинированной высадки концов труб, включающем деформирование нагретого конца трубы на прессе в полостях переустанавливаемых разъемных матриц за счет перемещения переустанавливаемых пуансонов с оправками, при котором деформирование осуществляют за четыре операции, согласно изобретению, на первой операции высадки в разъемной матрице, рабочая полость которой поделена по длине на три участка - два цилиндрических и конический между ними, формируют наружную цилиндрическую часть трубы до диаметра, равного требуемому наружному диаметру высаженного конца, и переходную часть трубы с наружной конической поверхностью длиной, равной регламентируемой длине переходной зоны на внутренней поверхности трубы, осуществляя деформацию конца трубы за счет перемещения пуансона с оправкой диаметром равным внутреннему диаметру трубы при фиксации ее от осевого смещения, на второй операции высадки в выше указанной матрице при фиксации трубы от осевого смещения формируют внутреннюю цилиндрическую часть трубы, деформируя высаженную при первой операции цилиндрическую часть, используя пуансон с диаметром оправки, равным разнице между внутренним диаметром трубы и увеличенной в 1,2÷1,4 разницы диаметров цилиндрических участков матрицы, на третьей операции высадки в другой разъемной матрице, рабочая полость которой также поделена по длине на три участка, и два крайних участка имеют такие же номинальные размеры диаметров рабочих полостей, что и у первой матрицы, а переходной конический участок между ними имеет длину равную регламентируемой длине переходной зоны на наружной поверхности трубы, формируют внутреннюю удлиненную переходную зону путем продавливания всей высаженной на первой операции части трубы с наружной конической поверхностью пуансоном, используемым при второй операции высадки без фиксации трубы в зажиме, а на четвертой операции высадки в матрице, указанной в третьей операции высадки, при фиксации трубы от осевого смещения деформируют цилиндрическую часть высаженного на предыдущих операциях конца трубы с уменьшением внутреннего ее диаметра до регламентируемого размера, который обеспечивается диаметром оправки третьего пуансона.

Осуществление в первой из четырех операции формирования наружной высадки с цилиндрической частью диаметром, равным заданному наружному диаметру высаженного конца, и с конической переходной частью длиной, равной заданной длине переходной зоны внутренней поверхности, путем деформации конца трубы в первой разъемной матрице, рабочая полость которой поделена по длине на три участка, а именно: два цилиндрических и конический между ними с фиксацией трубы от осевого смещения, позволяет обеспечить получение на последующих операциях формирование на внутренней поверхности трубы удлиненной переходной зоны конической формы без неровностей. При этом формирование конической переходной части на наружной поверхности осуществляется без образования поверхностных дефектов, так как диаметр наружной поверхности цилиндрической части при комбинированной высадке превышает диаметр трубы не более чем на 10 мм, что соответствует увеличению толщины стенки при первой операции в 1,4÷1,5 раза.

Формирование во второй операции высадки в той же матрице при фиксации трубы от осевого смещения, деформируя высаженную при первой операции цилиндрическую часть пуансоном с диаметром оправки, равным разнице между внутренним диаметром трубы и увеличенной в 1,2÷1,4 разницы диаметров цилиндрических участков матрицы, и тем самым, с уменьшением ее внутреннего диаметра до необходимого, позволяет получить после второй операции высадки увеличение толщины стенки высаженной части трубы до 2 раз.

В третьей операции используют другую разъемную матрицу, рабочая полость которой также поделена по длине на три участка -два крайних участка, имеющих такие же номинальные размеры диаметров рабочих полостей что и у первой матрицы, а переходной конический участок между ними имеет длину, равную технически регламентируемой длине переходной зоны на наружной поверхности трубы. Путем продавливания через коническую часть в полости матрицы части трубы с конической наружной поверхностью, полученной при первой операции высадки, обеспечивается формирование на внутренней поверхности трубы удлиненной переходной зоны конической формы практически без неровностей. При продавливании за счет обжатия конусом матрицы металл трубы смещается в радиальном направлении к центру трубы, наружная коническая поверхность трубы становится цилиндрической, а внутренняя цилиндрическая - конической.

При четвертой операции в матрице, указанной в третьей операции высадки, и при фиксации трубы от осевого смещения деформируют цилиндрическую часть высаженного на предыдущих операциях конца трубы с уменьшением ее внутреннего диаметра до требуемого размера и, тем самым, увеличением толщины стенки до 3 раз, который обеспечивается диаметром оправки третьего пуансона.

Таким образом, последовательное выполнение, согласно предложению, четырех выше описанных операций позволяет получить формирование на внутренней поверхности трубы качественную удлиненную переходную зону и высаженный конец трубы с увеличенной толщиной стенки.

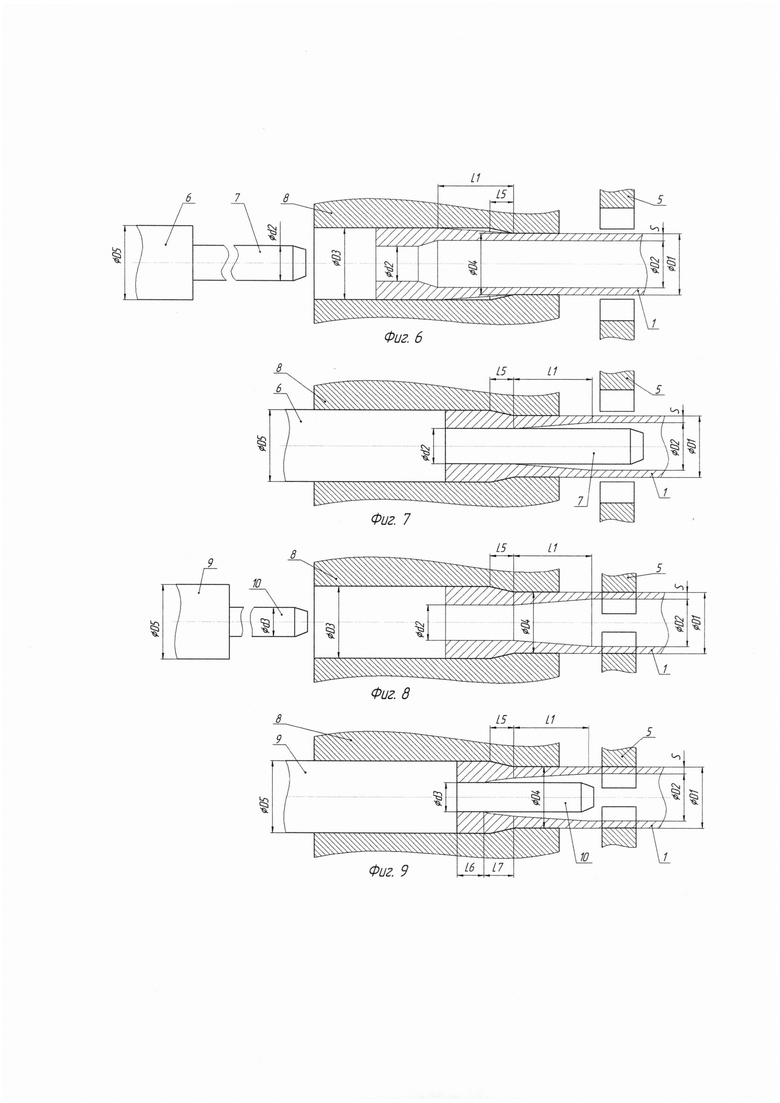

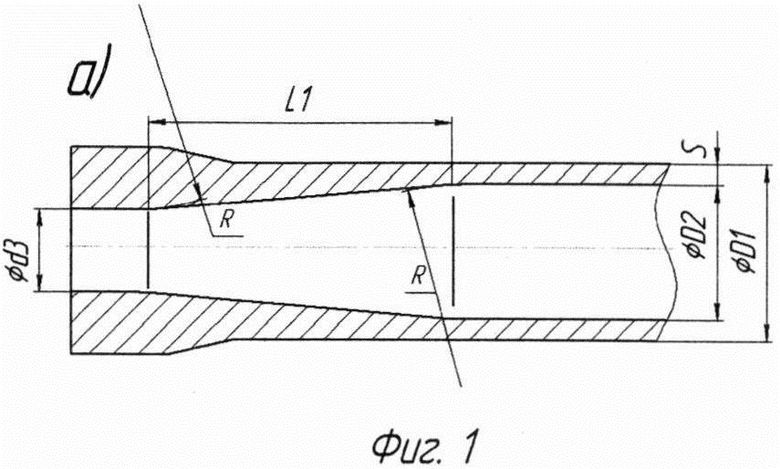

Способ комбинированной высадки концов труб иллюстрируется чертежами, где на:

фиг. 1 - дан: а) - вид конца трубы с комбинированной высадкой, идеальной по эксплуатационным свойствам;

б) - вид конца трубы с комбинированной высадкой, получаемой по известному способу;

фиг. 2 - дана схема высадки трубы 1 в первой операции в матрице 2 пуансоном 3 с оправкой 4 и зажимом 5 для фиксации трубы 1 перед началом процесса;

фиг. 3 - дана схема высадки трубы 1 в матрице 2 по завершению первой операции;

фиг. 4 - дана схема высадки трубы 1 во второй операции в матрице 2 пуансоном 6 с оправкой 7 и зажимом 5 для фиксации трубы 1 перед началом процесса;

фиг. 5 - дана схема высадки трубы 1 в матрице 2 по завершению второй операции;

фиг. 6 - дана схема высадки трубы 1 в третьей операции в матрице 8 пуансоном 6 с оправкой 7 без фиксации трубы 1 зажимом 5 перед началом процесса;

фиг. 7 - дана схема высадки трубы 1 в матрице 8 пуансоном 6 с оправкой 7 по завершению третьей операции;

фиг. 8 - дана схема высадки трубы 1 в четвертой операции в матрице 8 пуансоном 9 с оправкой 10 и зажимом 5 для фиксации трубы 1 перед началом процесса;

фиг. 9 - дан общий вид результата четвертой операции высадки в матрице 8 пуансоном 9 с оправкой 10 и зажимом 5.

Предлагаемый способ высадки реализуют следующим образом.

На фиг. 1а показана форма конца трубы, которую требуется получить в результате высадки, на фиг 16 показана форма конца трубы, которая получается в результате высадки известным способом.

В первой операции высадки деформацию конца трубы 1 (с наружным диаметром D1, внутренним диаметром D2 и толщиной стенки S) выполняют в матрице 2 (фиг. 2). Рабочая полость матрицы 2 поделена по длине на три участка, а именно: две цилиндрические рабочие части с диаметрами D3, D4 и промежуточную между ними коническую часть длиной L1. Деформацию конца трубы 1 осуществляют движением пуансона 3 диаметром D5, имеющим тонкую оправку 4 диаметром d1. Для фиксации трубы от осевого смещения используется зажим 5. Диаметр d1 оправки 4 меньше внутреннего диаметра D2 трубы 1 на величину не более чем достаточную для свободного входа оправки в трубу.

Концевой участок трубы 1, длину которого определяют в зависимости от заданных геометрических параметров высадки, нагревают до установленной для данного материала трубы температуры горячей деформации, перемещают в предварительно подготовленный ручей первой матрицы и фиксируют в зажиме 5 от осевого смещения. Движением пуансона 3 вводят оправку 4 в полость трубы и торцом пуансона 3 деформируют трубу 1 до заполнения ее металлом свободных полостей (фиг. 3), после чего пуансон отводится в исходное положение. В исходном положении пуансон 3 сдвигается в сторону, на его место устанавливается пуансон 6 с оправкой 7 (фиг. 4), а труба 1 остается в матрице 2.

Во второй операции высадку выполняют также в матрице 2 (фиг. 4) с зафиксированной в зажиме 5 от осевого смещения трубой. Формирование во второй операции высадки осуществляется деформированием высаженной при первой операции цилиндрической части трубы пуансоном 6 диаметром D5 с тонкой оправкой 7 диаметром d2, равным разнице между внутренним диаметром трубы D2 и увеличенной в 1,2÷1,4 разницы диаметров цилиндрических участков матрицы, т.е. d2=D2-(1,2÷1,4)×(D3-D4).

Движением пуансона 6 вводят оправку 7 в полость трубы и торцом пуансона деформируют трубу 1 с течением металла внутрь до соприкосновения с оправкой 7 и образованием цилиндрической части длинной L3 и внутренним диаметром d2 (фиг. 4). При этом при отработке технологии подбирают такую величину хода пуансона, чтобы переходная зона, образовавшаяся от деформации при второй операции высадки на длине L4 (фиг. 5), заканчивалась на уровне начала переходной зоны на наружной поверхности длиной L1.

При завершении прямого хода пуансон 6 возвращается в исходное положение. Матрица 2 раздвигается, смещается в сторону, а на ее место переустанавливается матрица 8 (фиг. 6). Конец трубы 1 освобождается от зажима 5, извлекается из рабочего пространства пресса и вводится в индуктор для подогрева (на фиг. 6 не показан).

Рабочая полость матрицы 8 для третьей операции высадки также поделена по длине на три участка - два крайних цилиндрических с такими же номинальными размерами диаметров рабочих полостей что и у первой матрицы - D3, D4 и переходной конический между ними с длиной конической части L5, (фиг. 6). Длина L5 выбирается равной технически регламентируемой длине переходной зоны на наружной поверхности высаженной трубы. Высадку осуществляют тем же пуансоном 6 с оправкой 7, что и во второй операции.

Для третьей операции высадки конический участок трубы 1 и прилегающий к нему высаженный цилиндрический участок, полученные после второй операции высадки подогревают до установленной для данного материала трубы температуры горячей деформации и размещают в ручей матрицы 8, не фиксируя в зажиме 5. Движением пуансона 6 вводят оправку 7 в полость трубы, торцом пуансона продавливают трубу 1 через конус матрицы 8 до положения, при котором высаженная коническая часть наружной поверхности трубы длиной L1 полностью входит в цилиндрическую часть диаметром D4 матрицы 8 (фиг. 7), после чего пуансон 6 отводится в исходное положение. В результате продавливания на внутренней поверхности трубы за счет обжатия в конусе матрицы течение металла идет в радиальном направлении к центру трубы. При этом на длине L1 образуется переходная зона конической формы от внутренней поверхности трубы диаметром D2 к внутренней поверхности высаженной цилиндрической части диаметром d2. Эта переходная зона конической формы на внутренней поверхности трубы будет определяться формой конической части матрицы 2 на первой операции высадки и не будет зависеть от стабильности температуры, равномерности нанесения смазки, толщины стенки трубы и отклонений наружного диаметра. На наружной поверхности трубы 1 образуется переходная зона длиной L5.

По завершении прямого хода пуансон 6 отводится в исходное положение, где сдвигается в сторону с переустановкой на его место пуансона 9 (фиг. 8) диаметром D5 с оправкой 10 диаметром с/3, равным требуемому внутреннему диаметру высадки.

Затем производится четвертая высадка (фиг. 9), при которой трубу фиксируют зажимом 5 и деформируют до заполнения металлом свободной полости до контакта с оправкой 10, после чего пуансон 9 отводится в исходное положение. После четвертой операции высаженный конец трубы приобретает требуемую окончательную форму, имея на внутренней поверхности цилиндрическую часть с ровной поверхностью длиной L6, формирование которой осуществлялось оправкой третьего пуансона, коническую часть переходной зоны на длине L7, формирование которой осуществлялось свободно, и основная коническая часть переходной зоны длиной L1, формирование которой осуществлялось за счет обжатия конической части высаженной переходной зоны на наружной поверхности трубы в конической части длиной L5 матрицы 8.

Трубы с такой высадкой будут иметь повышенный ресурс службы, поскольку на начинающейся от основного тела трубы конической части переходной зоны, формирование которой осуществлялось за счет обжатия в конусе матрицы, образование неровностей маловероятно, а возможные неровности на конической части сформированной свободно, снижения ресурса не дадут, так как будут располагаться на значительно утолщенной стенке.

Особенностью и преимуществом заявляемого способа высадки является то, что при выполнении высадки в четыре операции, с осуществлением в первой операции формирования наружной высадки с цилиндрической частью наружным диаметром, увеличенным до диаметра наружной поверхности высадки, и с конической переходной частью длиной, равной заданной длине переходной зоны внутренней поверхности, путем деформации конца трубы с фиксацией ее от осевого смещения в первой матрице, рабочая полость которой имеет две цилиндрических части и промежуточную между ними коническую с ее длиной, равной заданной длине переходной зоны внутренней поверхности высадки, позволяет без образования поверхностных дефектов увеличить толщину стенки до 1,5 раз и за счет формирования конической переходной части на наружной поверхности обеспечить получение на последующих этапах формирование удлиненной переходной зоны на внутренней поверхности конической формы без неровностей.

Формирование при второй операции внутренней цилиндрической части высадки за счет деформирования полученной в первой операции цилиндрической части с уменьшением ее внутреннего диаметра позволяет получить после второй операции высадки увеличение толщины стенки трубы до 2 раз.

Формирование внутренней удлиненной переходной зоны в третьей операции путем продавливания без фиксации трубы, высаженной в первой операции части трубы с наружной конической поверхностью через конус матрицы обеспечивает за счет обжатия в конусе матрицы смещение металла в радиальном направлении к центру трубы и получение удлиненной переходной зоны на внутренней поверхности конической формы без неровностей и складок.

Выполнение четвертой операции обеспечивает получение нужного внутреннего диаметра цилиндрической части высаженного конца с утолщением стенки до 3 раз.

Указанный способ был опробован в ООО "КТИАМ" при изготовлении стальных бурильных труб с наружным диаметром 127 мм, толщиной стенки 9,19 мм, группы прочности X по ГОСТ 54383-2011. Первая матрица имела коническую часть длиной L1=120 мм (фиг. 2) вторая - L5=50 мм (фиг. 6).

Были получены высаженные концы труб с размерами:

- наружный диаметр цилиндрической части D=134 мм;

- внутренний диаметр цилиндрической части d=89 мм;

- длина наружной цилиндрической части Lнар=76 мм;

- длина внутренней цилиндрической части Lвн=108 мм;

- длина наружной переходной части Lнар=50 мм;

- длина внутренней переходной части Lвн=170 мм.

При обследовании геометрии полученных образцов высадки на участке длиной L1 внутренней поверхности переходной зоны, сформированной в третьей операции путем продавливания (расположенном на расстоянии от 150 мм до 270 мм от торца трубы) неровностей глубиной более 0,2 мм не выявлено. На участке длиной L7 (фиг. 9) переходной конической поверхности, сформированной в четвертой операции (расположенном на расстоянии от 100 до 150 мм от торца трубы), имели место неровности глубиной до 0,5 мм, (по ГОСТ 54383. допускаются несовершенства глубиной до 1,59 мм).

Заявляемый способ высадки концов труб может найти широкое применение в области обработки металлических изделий давлением, в частности, для высадки концов предварительно нагретых металлических труб для нефтяной и газовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2011 |

|

RU2474485C2 |

| СПОСОБ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2548872C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2014 |

|

RU2599467C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2542179C1 |

| СПОСОБ ВЫСАДКИ КОНЦОВ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2009 |

|

RU2414983C2 |

| Способ изготовления труб с утолщенными концами | 1988 |

|

SU1547932A1 |

| ПУАНСОН ДЛЯ ВЫСАДКИ КОНЦОВ ТРУБ | 2010 |

|

RU2446905C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ ТЕХНОЛОГИЧЕСКИХ НУЖД НЕФТЯНЫХ СКВАЖИН | 2011 |

|

RU2464327C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБЫ | 2012 |

|

RU2500821C1 |

Изобретение относится к трубному производству. Деформацию нагретого конца трубы производят на прессе за четыре операции с использованием двух переустанавливаемых разъемных матриц и трех пуансонов. На первой операции формируют наружную высадку с цилиндрической частью диаметром, равным требуемому наружному диаметру высаженного конца, и с переходной частью с наружной конической поверхностью длиной, равной требуемой длине переходной зоны на внутренней поверхности трубы. На второй операции в той же матрице формируют внутреннюю цилиндрическую часть путем деформирования полученной на первой операции цилиндрической части для уменьшения внутреннего диаметра до требуемой величины. На третьей операции производят формирование внутренней удлиненной переходной зоны трубы продавливанием во второй матрице, имеющей полость с конической частью, всей высаженной на первой операции части трубы с наружной конической поверхностью. На четвертой операции в матрице деформируют цилиндрическую часть высаженного на предыдущих операциях конца трубы с уменьшением внутреннего диаметра до требуемого. В результате обеспечивается повышение качества полученных труб. 9 ил.

Способ комбинированной высадки концов труб, включающий деформирование нагретого конца трубы за четыре операции на прессе в рабочих полостях переустанавливаемых разъемных матриц путем перемещения переустанавливаемых пуансонов с оправками, отличающийся тем, что на первой операции высадки в разъемной матрице, рабочая полость которой поделена по длине на три участка, два из которых выполнены цилиндрическими, между которыми расположен конический участок, формируют наружную цилиндрическую часть трубы с диаметром, равным требуемому наружному диаметру высаженного конца трубы, и переходную часть трубы с наружной конической поверхностью длиной, равной регламентируемой длине переходной зоны на внутренней поверхности высаженной трубы, при этом осуществляют деформацию конца трубы путем перемещения пуансона с оправкой диаметром, равным внутреннему диаметру трубы, при фиксации ее от осевого смещения, на второй операции высадки в разъемной матрице, используемой на первой операции высадки, при фиксации трубы от осевого смещения формируют внутреннюю цилиндрическую часть трубы путем деформирования высаженной на первой операции цилиндрической части трубы с использованием пуансона с оправкой диаметром, равным разности между внутренним диаметром трубы и увеличенной в 1,2-1,4 разностью диаметров цилиндрических участков разъемной матрицы, на третьей операции высадки в другой разъемной матрице, рабочая полость которой поделена по длине на три участка, два крайних из которых имеют номинальные размеры диаметров рабочих полостей разъемной матрицы, используемой на первой и второй операциях высадки, а переходной конический участок между ними имеет длину, равную регламентируемой длине переходной зоны на наружной поверхности трубы, формируют внутреннюю удлиненную переходную зону трубы путем продавливания всей высаженной на первой операции высадки части трубы с наружной конической поверхностью пуансоном, используемым на второй операции высадки, без фиксации трубы в зажиме, а на четвертой операции высадки в разъемной матрице, используемой на третьей операции высадки, при фиксации трубы от осевого смещения, деформируют цилиндрическую часть высаженного на предыдущих операциях конца трубы с уменьшением ее внутреннего диаметра до регламентируемого размера, который обеспечивают оправкой третьего пуансона.

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2542179C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2011 |

|

RU2474485C2 |

| СПОСОБ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2548872C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2014 |

|

RU2599467C2 |

| US 5517843 A1, 21.05.1996 | |||

| US 5379625 A1, 10.01.1995. | |||

Авторы

Даты

2019-04-29—Публикация

2018-05-11—Подача