Изобретение относится к промышленности строительных материалов, а именно к технологии приготовления пластифицирующих добавок для цементных бетонов.

Целью изобретения является сокра- щение продолжительности отстоя, а также использование форсированного режима термообработки.

Эмульгирование органического вещества в водном (5-25%-ной концентрации) растворе лигносульфоната технического осуществляют с помощью аппаратов, позволяющих получать однородные тонкодисперсные эмульсии. В качестве таких аппаратов используют пропеллерную мешалку, насос шестеренчатого типа, роторно-пульсационныч аппарат, гидроакустический излучатель. Приготовленную таким образом эмульсию смешивают с портландцементом в массовом соотношении лигносульфонат

технический (ЛСТ): портландцемент от 5:1 до 1:1,5, что обеспечивает рациональное и эффективное использование портландцемента в качестве ад- сорбента. Перемешивание осуществляют в смесителе принудительного действия либо с помощью барботажа в течение 15-150 мин.

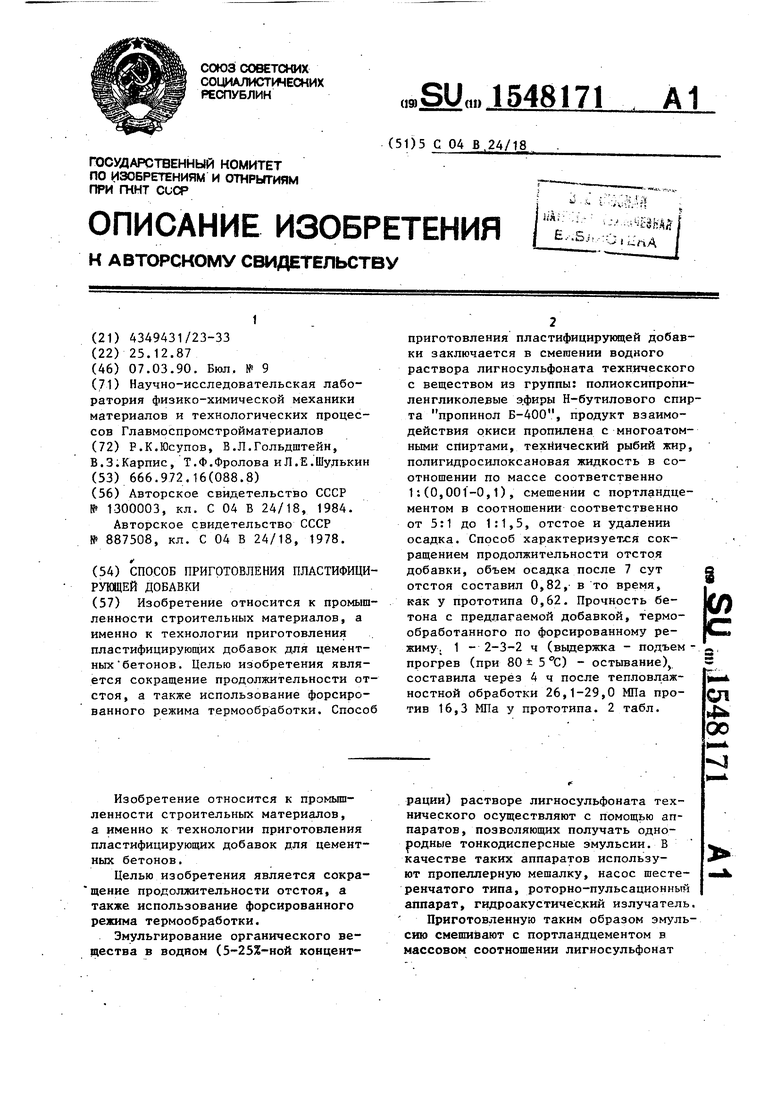

В процессе перемешивания водного раствора лигносульфоната с цементом визуально оценивают наличие или отсутствие пены на поверхности реакционной смеси. После перемешивания реакционную смесь сливают в цилинд- рические сосуды диаметром 10 см и высотой 100 см, в которых производится отстой. Определяют объем осадка в зависимости от времени с начала отстоя. После отстоя осветленную часть сливают и используют в качестве пластифицирующей добавки в дозировке 0,8% от массы цемента при приготовлении бетона следующего состава цемент:песок:щебень - 1:1,7:2,5 при В/Ц 0,53. Бетонная смесь указанного состава без добавок имеет подвижность 1-3 см по осадке конуса. При введения пластифицирующей добавки в дозировке 0,8% ее подвижность увеличивается до 19-23 см, что соответствует литой консистенции. Из бетонной смеси изготавливают образцы- кубы 10x10 10 см, которые твердеют в нормальных условиях и подвергаются тепловлажностной обработке по форсированному, жесткому и мягкому режимам: предварительная выдержка 1 И 3 ч, подъем температуры 2 и 3 ч, изотермический прогрев при 3 и 6 ч соответственно, остывание 2 ч. Образцы испытывают на прочность через 4 ч после тепловлажностной обработки и в возрасте 28 сут после твердения в нормальных условия.

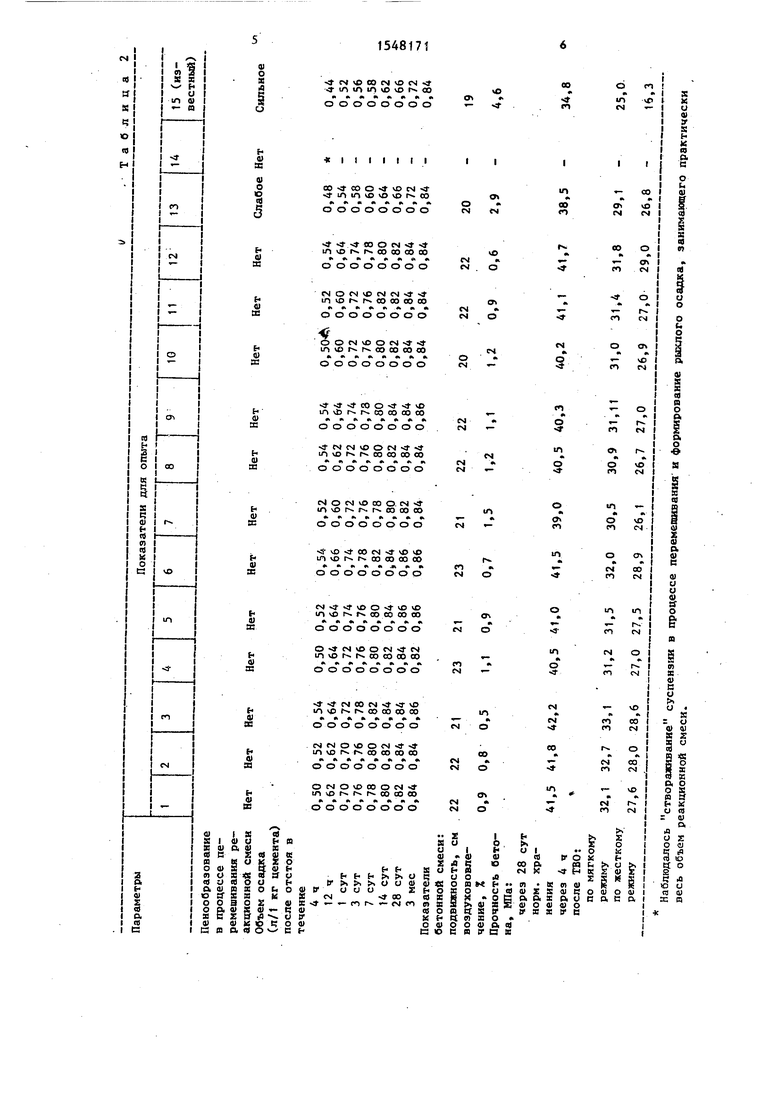

Результаты осуществления способа $ отличающиеся видом вещества органической природы, с которым предварительно смешивают водный раствор лигносульфоната, и его дозировкой, даны в табл. 1 и 2.

Т а% б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2018496C1 |

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2548623C2 |

| Бетонная смесь | 1982 |

|

SU1148841A1 |

| Способ получения пластифицирующей добавки | 1978 |

|

SU887508A1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ | 1997 |

|

RU2125028C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

| Способ приготовления пластифицирующей добавки для бетонной смеси | 1985 |

|

SU1275015A1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СУПЕРПЛАСТИФИКАТОР ДЛЯ БЕТОННОЙ СМЕСИ И СТРОИТЕЛЬНОГО РАСТВОРА | 2009 |

|

RU2405747C1 |

| Способ приготовления пластификатора | 1987 |

|

SU1491843A1 |

Изобретение относится к промышленности строительных материалов, а именно к технологии приготовления пластифицирующих добавок для цементных бетонов. Целью изобретения является сокращение продолжительности отстоя, а также использование форсированного режима термообработки. Способ приготовления пластифицирующей добавки заключается в смешении водного раствора лигносульфоната технического с веществом из группы: полиоксипропиленгликолевые эфиры Н-бутилового спирта "пропинол Б-400", продукт взаимодействия окиси пропилена с многоатомными спиртами, технический рыбий жир, полигидросилоксановая жидкость в соотношении по массе соответственно 1:(0,001-0,1), смешении с портландцементом в соотношении соответственно от 5:1 до 1:1,5, отстое и удалении осадка. Способ характеризуется сокращением продолжительности отстоя добавки, объем осадка после 7 сут отстоя составил 0,82, в то время, как у прототипа 0,62. Прочность бетона с предлагаемой добавкой, термообработанного по форсированному режиму, 1-2-3-2 ч (выдержка - подъем - прогрев (при 80±5°С) - остывание) составила через 4 ч после тепловлажностной обработки 26,1-29,0 МПа против 16,3 МПа у прототипа. 2 табл.

Примечание,

Опыты 13-14 с содержанием добавки за заявленными пределами.

Лапрол 3003, 5003, 2102 - простые полиэфиры, получаемые при взаимодействии окиси пропилена с многоатомными спиртами.

Наблюдалось створаживание суспензии в процессе перемешивания и формирование рыхлого осадка, занимающего практически весь объем реакционной смеси.

Формула изобретения

Способ приготовления пластифицирующей добавки заключающийся в смешении водного раствора,лигносульфо- ната технического с цементом, отстое и удалении осадка, отличающийся тем, что, с целью сокраще- pjfl продолжительности отстоя; а также использования форсированного режиРедактор Н.Тупица

Составитель С.Воронина

Техред М.Дидык Корректор М.Максимишинец

Заказ 111

Тираж 563

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

ма термообработки- бетона с добавкой, предварительно, водный раствор лигно- сульфоната смешивают с веществом-здз группы полиоксипропиленгликолевые эфиры н-бутилового спирта, простые эфиры - продукты взаимодействия окиси пропилена с многоатомными спиртами, технический рыбий жир, полиорганоси- локсановая жидкость в соотношении по массе соответственно 1:0,001-0,1.

Подписное

| Авторское свидетельство СССР № 1300003, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения пластифицирующей добавки | 1978 |

|

SU887508A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-03-07—Публикация

1987-12-25—Подача