Изобретение относится к металлургии, а именно к химико-термической обработке металлов, и может быть использовано при алитировании медных деталей, преимущественно кристаллизаторов, в порошковых насыщающих смесях

Известен способ, согласно которому алитирование производят в смеси, состоящей из 20% свежего ферроалюминия, 79% отработанной смеси и 1 % хлористого аммония. Процесс проводят при 750-800°С. Для снижения содержания алюминия в слое покрытия и уменьшения хрупкости покрытия, детали подвергают дополнительному отжигу при 900-1050°С в течение 4-5 ч. В результате процесс обработки изделия по данному способу длится 20 ч, а покрытие образуется толщиной более 1 мм

{

Недостатками данного способа являются его двустадийнссть и значительная длительность процесса, а также отсутствие смазывающего эффекта покрытия.

Наиболее близким по технической сущности и достигаемому эффекту к предлагае- мому является способ, согласно которому на предварительно очищенную поверхность изделия наносят слой водной суспензии. Далее изделие помещают в герметичный контейнер с порошкообразной смесью и в течение 20 ч производят отжиг при 700- 750°С. В качестве суспензии используют смесь, содержащую, мае %:

MoSia60-80

NaCI10-25

HzO10-15

Толщина слоя суспензии составляет 0,5-1 мм.

XI

N х|

сл ы

Х|

Данный способ позволяет при относительно невысокой температуре процесса получить покрытие толщиной 1,0-1,8 мм, что повышает стойкость кристаллизатора.

Недостатком способа является значительная длительность процесса. Кроме того, полученное покрытие не имеет включений, обеспечивающих смазывающие свойства. В результате чего происходит налипание разливаемых сплавов на стенки кристалли затора. Поэтому в процессе эксплуатации кристаллизатора необходимб дополнительно вводить смазку (графитовую пыль) между стенками кристаллизатора и поверхностью слитка.

Цель изобретения - интенсификация процесса и придание покрытию смазывающих свойств.

Способ осуществляют следующим образом.

Готовят суспензию путем механического перемешивания ингредиентов, взятых в требуемом количестве, до получения однородной массы. На рабочую поверхность кристаллизатора наносят приготовленную суспензию. Толщина слоя суспензии составляет 0,5-1 мм. После сушки на воздухе в, течение 1 ч кристаллизатор помещают в контейнер и внутреннюю его полость наполняют насыщающей смесью состава, мас.%:

Ферроалюминий50

Окись алюминия49

Хлористый аммоний1

Далее контейнер герметизируется и производят отжиг в печи при 700-750°С в течение 5 ч, После охлаждения контейнера до комнатной температуры производят его разгерметизацию и извлекают кристаллизатор. После отжига поверхностный слой покрытия содержит включения графита размером 1-2 мкм с объемным содержанием до 60%. Глубина такого слоя составляет до 200 мкм. На поверхности обрабатываемого изделия отсутствует налипание компонентов насыщающей смеси. Качество получаемого покрытия по предлагаемому способу обеспечивается составом заявляемой суспензии и количественным соотношением ее составляющих,

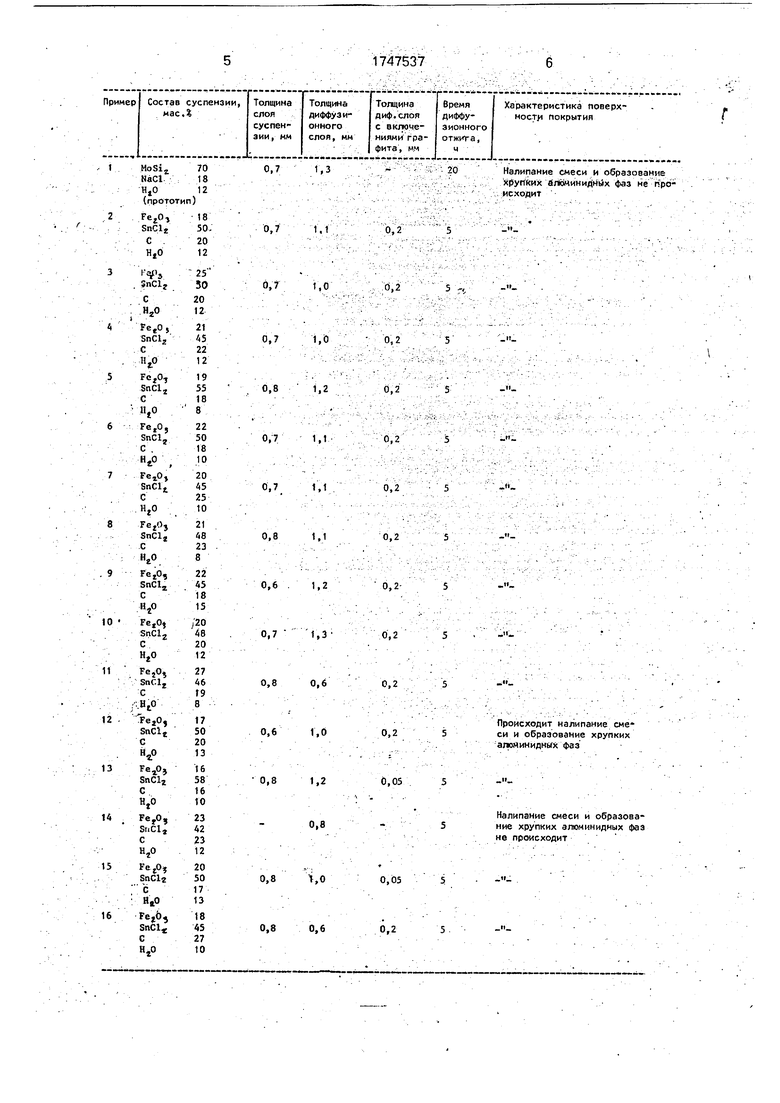

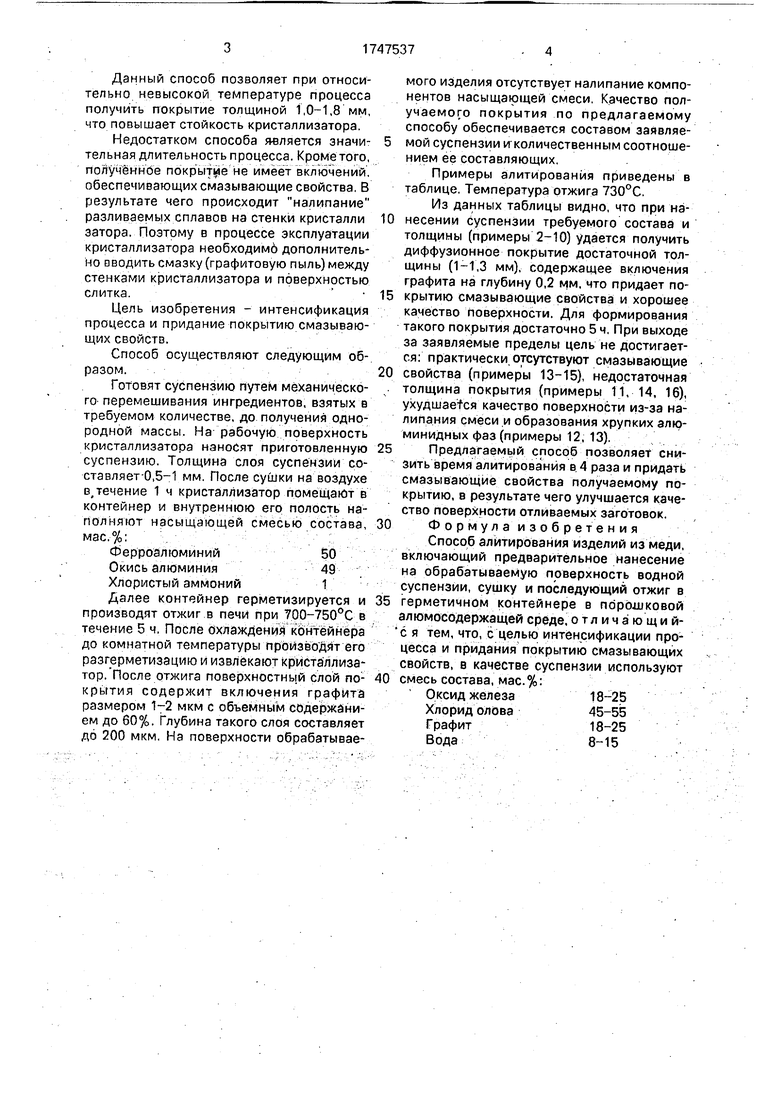

Примеры алитирования приведены в таблице. Температура отжига 730°С.

Из данных таблицы видно, что при нзнесении суспензии требуемого состава и толщины (примеры 2-10) удается получить диффузионное покрытие достаточной толщины (1-1,3 мм), содержащее включения графита на глубину 0,2 мм, что придает покрытию смазывающие свойства и хорошее качество поверхности. Для формирования такого покрытия достаточно 5 ч. При выходе за заявляемые пределы цель не достигается: практически отсутствуют смазывающие

свойства (примеры 13-15), недостаточная толщина покрытия (примеры 11, 14, 16), ухудшается качество поверхности из-за налипания смеси и образования хрупких алю- минидных фаз (примеры 12, 13).

Предлагаемый способ позволяет снизить время алитирования в 4 раза и придать смазывающие свойства получаемому покрытию, в результате чего улучшается качество поверхности отливаемых заготовок.

Формула изобретения

Способ алитирования изделий из меди, включающий предварительное нанесение на обрабатываемую поверхность водной суспензии, сушку и последующий отжиг в

герметичном контейнере в порошковой алюмосодержащей среде, отличающий- с я тем, что, с целью интенсификации процесса и придания покрытию смазывающих свойств, в качестве суспензии используют

смесь состава, мас.%:

Оксиджелеза18-25

Хлорид олова45-55

Графит18-25

Вода8-15

0,7

1,3

20Налипание смеси и образование

хруггких йлюминидных фаз не происходит

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алитирования изделий из меди | 1988 |

|

SU1548265A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2413785C1 |

| Порошкообразная смесь для алитирования меди | 1976 |

|

SU637461A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1161586A1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

| Состав для алитирования стальных изделий | 1991 |

|

SU1759955A1 |

| Способ алитирования изделий из меди | 1982 |

|

SU1110820A1 |

| СПОСОБ АЛИТИРОВАНИЯ | 1971 |

|

SU289145A1 |

| Способ алитирования стальныхиздЕлий | 1978 |

|

SU800233A1 |

Использование: при алитиро вании медных деталей, преимущественно кристаллизаторов, в порошковых насыщающих смесях Сущность изобретения, готовят суспензию состава, мас.% оксид железа 18- 25; хлорид олова 45-55; графит 18-25; вода 8-15. На рабочую поверхность медного кристаллизатора наносят приготовленную смесь толщиной 0,5-1 мм и осуществляют сушку на воздухе в течение 1 ч. После этого кристаллизатор помещают в контейнер, содержащий насыщающую смесь для злити- рованич состава, мас.%: ферроалюминий 50; окись алюминия 49; хлористый аммоний 1 Далее контейнер герметизируют и производят обжиг в печи при 700-750°С в течение 5 ч. Применение способа позволяет сократить время процесса и обеспечивает покрытию смазывающие свойства. 1 табл.

18 50. 20 12

0,7

ГЧР 5пС1г

С

FeeO, ЗпС1л С

nto

Fo,0, SnCl2 С

nto

Fe.O, ЗпС1г С

нго

FezO, SnClt С

нго

FetOj ЗпС1г С

РегО, SnCl,

нго

FetO, SnCl,

H,0

FcjO, Snf.lz С HtO

Fe,0, SnClt С

ГегО, SnClz С

Hto

FefO,

SnCl, С

FetO 8пС1г

С

НгО

Fe,b, SnClt С

нго

25 50 20 12

21

45 22 12

19 55 18 8

22 50 18

10

20 45 25 10

21 48 23 8

22 45 18 15

,20 48 20 12

27 46 T9 8

17 50 20 13

16 58 16 10

23

42 23

12

20 50 17 13

18 45 27 10

0,7

0,7

0,8

0,7

0,7

0,8

0,6

0,7

0,8

0,6

0,8

0,8

0,8

t,0

1,0

1,2

1,1

1,1

1,1

1,2

1,3

0,6

1,0

1,2

0,8

,0

0,6

0,2

0,25 -,,

0,2

0,25

0,2

0,2

0,2

0,2

0,2

Происходит налипание смеси и образование хрупких агюминидных фаз

0,05

Налипание смеси и образование хрупких алюминидных фаз не происходит

0,05

0,2

| Минкевич А Н Химико-термическая обработка металлов и сплавов | |||

| М.: Машиностроение, 1965, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ алитирования изделий из меди | 1988 |

|

SU1548265A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-15—Публикация

1990-06-27—Подача