Изобретение относится к металлургии, в частности к химике-термической обработке, а именно к процессам диффузионного насыщения в порошковых средах, и может быть использовано в машиностроении для защиты от окисления изделий из вольфрама, работающих в неизотермических условиях.

Цель изобретения - повышение жаростойкости изделий, работающих в неизотермических условиях при наличии участков с температурой 600 - 1500°С.

Способ защиты изделий из вольфрама включает предварительное вакуумное силицирование в дисилициде вольфрама при 1700 - 1800°С в течение 8 - 15 ч, последующее силицирование в кремнии при 1300 - 1400°О в течение 20 - 30 ч, затем участки изделий, эксплуатирующихся при 600 - 1500°С, изолируют втулками из молибдена, при этом зазор между втулкой и изделием составляет 0,5 - 1 мм, а толщина стенок втулки составляет не менее 0.4 меньшего линейного размера отверстия, после чего

00

оба процесса силицирования повторяют, при этом силицирование дисилицида вольфрама проводят при 1600 - 1800°С в течение 8 - 12 ч. Силицирование сначала в дисилициде вольфрама при 1700- 1800°С в течение 8 - 15 ч, а затем в кремнии при 1300 - 1400°С в течение 20 - 30 ч приводит к формированию первоначального слоя дисилицида вольфрама толщиной 200 - 270 мкм.

Двухстадийное формирование первоначального слоя дисилицида вольфрама позволяет повысить его качество, избежав значительного растрескивания, наблюдаемого при одностадийной обработке. При толщине слоя дисилицида вольфрама менее 200 мкм не удается обеспечить надежную защиту изделия от окисления, а при толщине более 270 мкм увеличивается его дефектность, что также повышает вероятность окисления изделия,

Последующий отжиг изделия с втулками в порошке дисилицида вольфрама приводит к диффузионному сцеплению молибдена с вольфрамом через многослойную силицидную систему MOsSia - MOSI2 - WSi2 WgSi3. При этом на участках изделия, свободных от втулок, покрытие из дисилицида вольфрама за счет диффузии кремния в подложку переходит в низший силицид WsSla. который до температуры 1600°С не является жаростойким. В ходе этого отжига на поверхности втулок формируется комплексное покрытие, состоящее из внутреннего MOsSls и наружного дисилицидного слоев.

При температуре отжига менее 1700°С, длительности отжига менее 8 ч, зазоре более 1 мм не удается обеспечить надежное сцепление втулок с изделием. При длительности отжига более 15ч повышается дефектность силицидных слоев, кроме того, большая толщина силицида приводит к росту внутренних напряжений во втулках. При зазоре менее 0,5 мм силицидные слои, формирующиеся между втулками и изделием, вызывает рост механических напряжений во втулках и могут привести к их разрушению. При толщине стенок втулок менее 0,4 линейного размера отверстия возможно разрушение втулок при силицировании из- за недостаточной прочности. Верхняя предельная температура отжига (1800°С) выбрана так, чтобы исключить рост дефектности силицидоз из-за высокой скорости диффузии.

Заключительный отжиг изделий в кремнии приводит к досилицированию WgSIa, образовавшегося в результате предыдущего отжига слоя дисилицида вольфрама в порошке дисилицида вольфрама, и его переходу вновь в слой WSi2. а также к увеличению толщины слоя дисилицида молибдена на втулках. При температуре отжига менее

1300°С и длительности менее 20 ч слой дисилицида вольфрама имеет малую толщину и не обеспечивает надежную защиту от окисления. При длительности отжига более 30 ч возрастает дефектность покрытия. При температуре отжига более 1400°С возможно сплавление кремния с изделием.

Таким образом, за счет использования связанных с изделией молибденовых втулок

повышается качество защиты вольфрама на участках с температурой 600 - 1500°С.

Пример, Используют изделие из вольфрама марки МЧ - шток диаметром 5 и длиной

500 мм. При эксплуатации участки с температурой менее 1500°С расположены на концах (длина участков 70 мм) и в центре (длина участка 100 мм). Сначала весь шток отжигают в вакууме мм рт.ст. в порошке дисилицида вольфрама при в течение 15 ч, а затем в кремнии при 1350°С в течение 20 ч. В результате на поверхности штока получают слой дисилицида вольфрама толщиной 220 мкм. Затем на концевые участки

и на центральный участок надевают втулки из молибдена соответствующей длины. Диаметр втулок 13 мм, диаметр отверстия 6,5 мм, что обеспечивает толщину стенки около 0,5 линейного размера отверстия (т.е.

диаметра), а зазор около 0,7 мм. Изделие с надетыми втулками засыпают порошком дисилицида вольфрама и отжигают в вакууме при 1750°С в течение 9 ч. В результате втулки диффузионным способом надежно связываются с изделием.а на их поверхности формируется покрытие из MoSte и MosSia толщиной около 400 мкм. На участках штока, свободных от втулок, слой дисилицида вольфрама переходит в слой силицида WsSla.

Последующее силицирование проводят в кремний при 1350°С в течение 24 ч. На вольфраме образовывается слой дисилицида вольфрама толщиной около 400 мкм, а на поверхности втулок возрастает слой дисилицида молибдена и общая толщина покрытия (до,520 мкм).

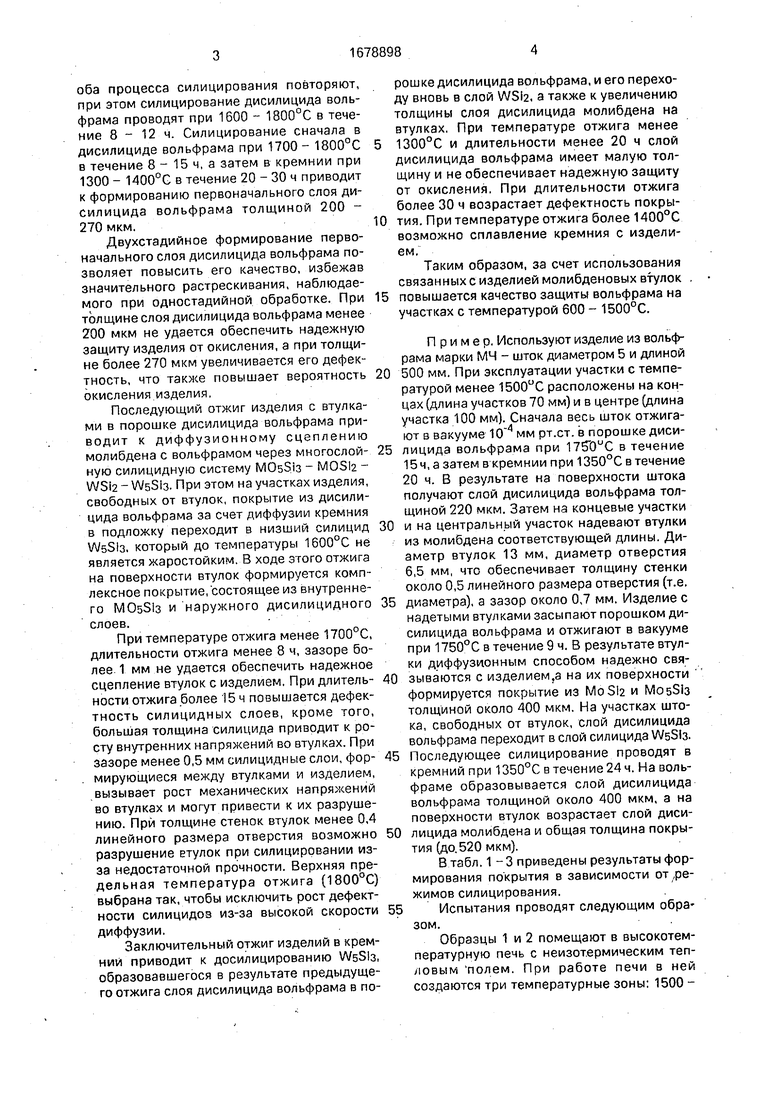

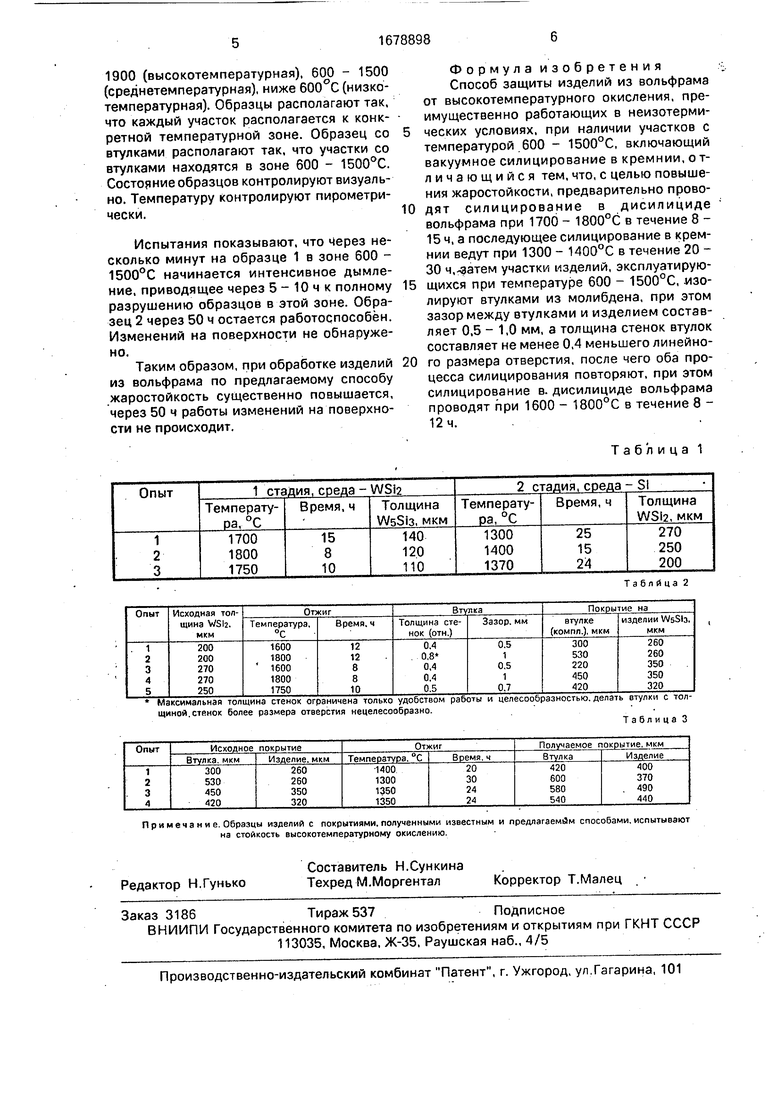

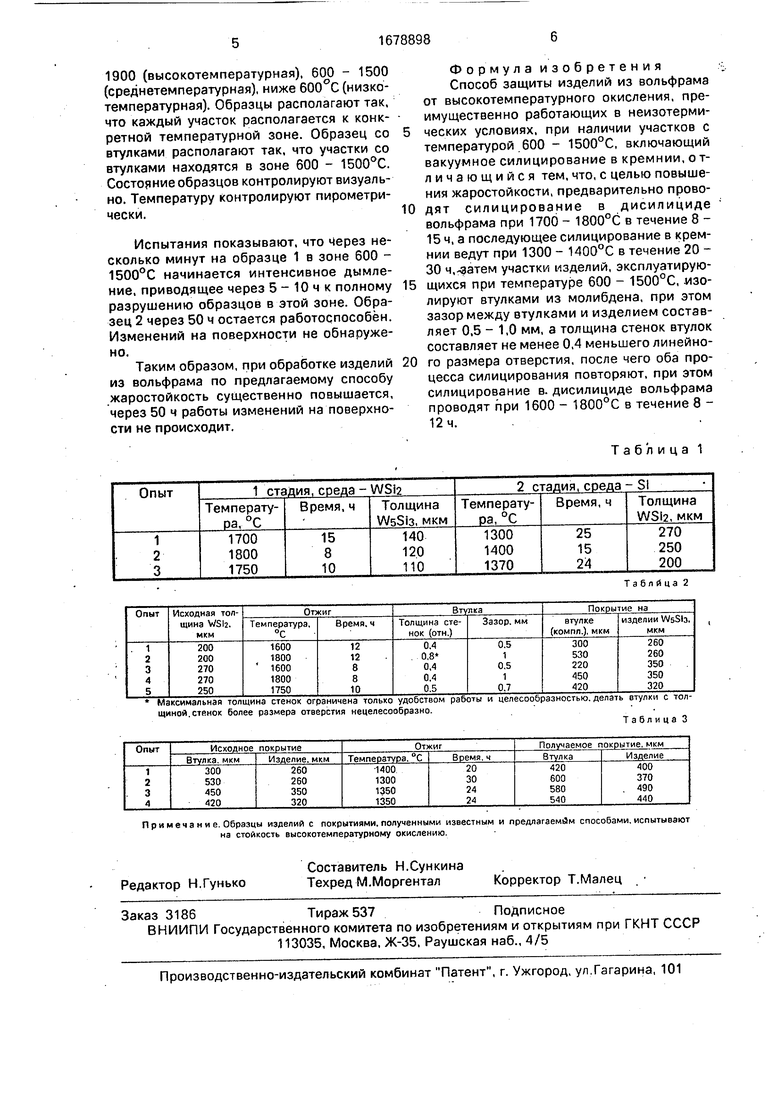

В табл. 1-3 приведены результаты формирования покрытия в зависимости от режимов силицирования.

Испытания проводят следующим образом.

Образцы 1 и 2 помещают в высокотемпературную печь с неизотермическим тепловым полем. При работе печи в ней создаются три температурные зоны: 1500 1900 (высокотемпературная), 600 - 1500 (среднетемпературная), ниже 600°С (низкотемпературная). Образцы располагают так, что каждый участок располагается к конкретной температурной зоне. Образец со втулками располагают так, что участки со втулками находятся в зоне 600 - 1500°С. Состояние образцов контролируют визуально. Температуру контролируют пирометрически.

Испытания показывают, что через несколько минут на образце 1 в зоне 600 - 1500°С начинается интенсивное дымление, приводящее через 5 - 10 ч к полному разрушению образцов в этой зоне. Образец 2 через 50 ч остается работоспособен. Изменений на поверхности не обнаружено.

Таким образом, при обработке изделий из вольфрама по предлагаемому способу жаростойкость существенно повышается, через 50 ч работы изменений на поверхности не происходит.

й

Формула изобретения Способ защиты изделий из вольфрама от высокотемпературного окисления, преимущественно работающих в неизотерми5 ческих условиях, при наличии участков с температурой 600 - 1500°С, включающий вакуумное силицирование в кремнии, о т- личающийся тем, что, с целью повышения жаростойкости, предварительно прово10 дят силицирование в дисилициде вольфрама при 1700 - 1800°С в течение 8 - 15 ч, а последующее силицирование в кремнии ведут при 1300 - 1400°С в течение 20 - 30 ч,-затем участки изделий, эксплуатирую15 щихся при температуре 600 - 1500°С, .изолируют втулками из молибдена, при этом зазор между втулками и изделием составляет 0,5 - 1,0 мм, а толщина стенок втулок составляет не менее 0,4 меньшего линейно- 20 го размера отверстия, после чего оба процесса силицирования повторяют, при этом силицирование в. дисилициде вольфрама проводят при 1600 - 1800°С в течение 8 - 12ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного покрытия на тугоплавких металлах | 1980 |

|

SU865970A1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛИБДЕНА И/ИЛИ ВОЛЬФРАМА ИЛИ ИХ СПЛАВОВ С ЗАЩИТНЫМ ЖАРОСТОЙКИМ ПОКРЫТИЕМ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2702254C1 |

| Способ получения силицидных покрытий на молибдене и его сплавах | 1979 |

|

SU855068A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ МОЛИБДЕНА И ВОЛЬФРАМА | 1992 |

|

RU2025542C1 |

| Способ химико-термической обработки молибдена и его сплавов | 1977 |

|

SU742486A1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Способ получения покрытия наиздЕлияХ из НиОбия и ЕгО СплАВОВ | 1979 |

|

SU823455A1 |

| Способ определения температуры плав-лЕНия эВТЕКТиК | 1979 |

|

SU823997A1 |

| Способ получения композитного материала с многокомпонентными силицидами | 2023 |

|

RU2828381C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессам диффузионного насыщения в порошковых средах, и может быть использовано в машиностроении для защиты от окисления изделий из вольфрама, работающих в неизотермических условиях. Цель - повышение жаростойкости изделий, работающих в неизотермических условиях, при наличии участков с температурой 600 - 1500°С, Способ включает предварительное еилицирование в дисилициде вольфрама при 1700 - 1800°С в течение 8 - 15 ч, последующее силицирование в кремнии при 1300 - 1400°С в течение 20 - 30 ч, затем участки изделий, эксплуатирующихся при 600 - 1500°С, изолируют втулками из молибдена, при этом зазор между втулкой и изделием составляет 0,5 - 1 мм, а толщина стенок втулки - не менее 0,4 меньшего линейного размера отверстия, после чего оба процесса повторяют, при этом диффузионное силицирование в дисилициде вольфрама проводят при 1600 - 1800°С в течение 8 - 12 ч. Способ позволяет существенно повысить жаростойкость изделий, через 50 ч работы изменений не происходит. 3 табл. (Л С

щиной. стенок более размера отверстия нецелесообразно.

Таблица 3

Таблица 2

| Вакуумное силицирование в элементарном кремний | |||

| В сб.: Жаростойкие покрытия | |||

| Труды семинара по жаростойким покрытиям | |||

| - М | |||

| - Л.: Наука, 1965, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-20—Подача