Изобретение относится к машиностроению и может быть использовано для самоустановки осей и валов при их перекосах.

Целью изобретения является повышение несущей способности, долговечности и ремонтнопригодности.

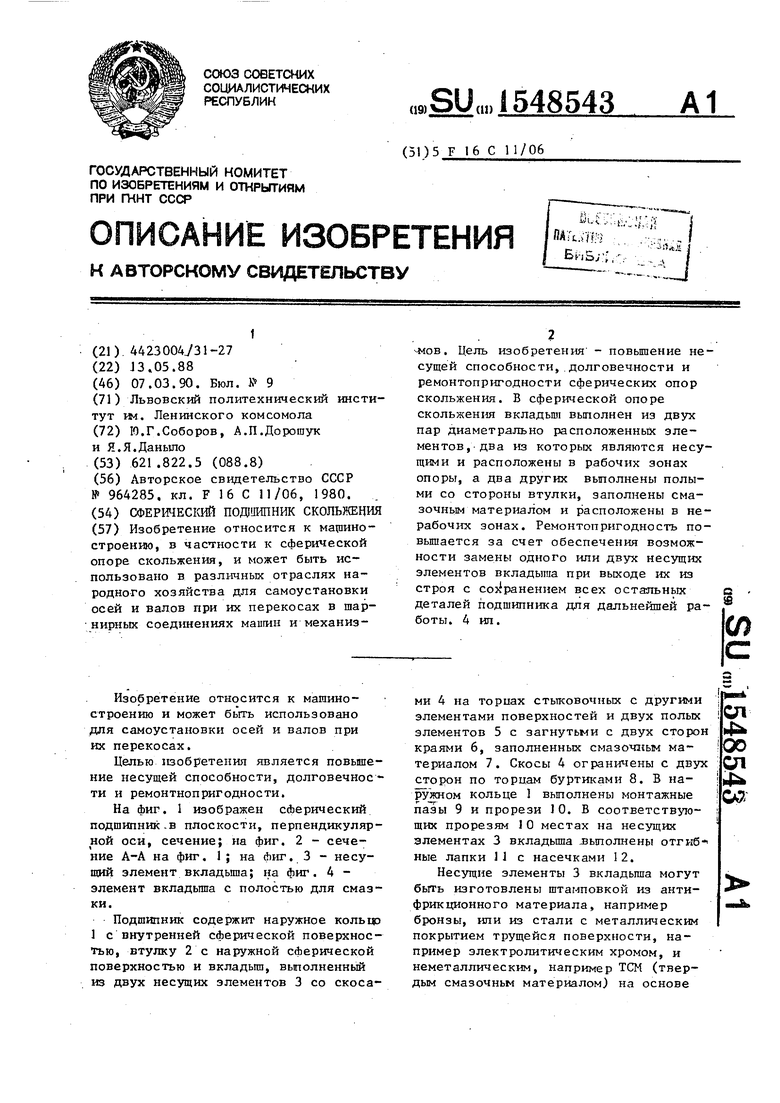

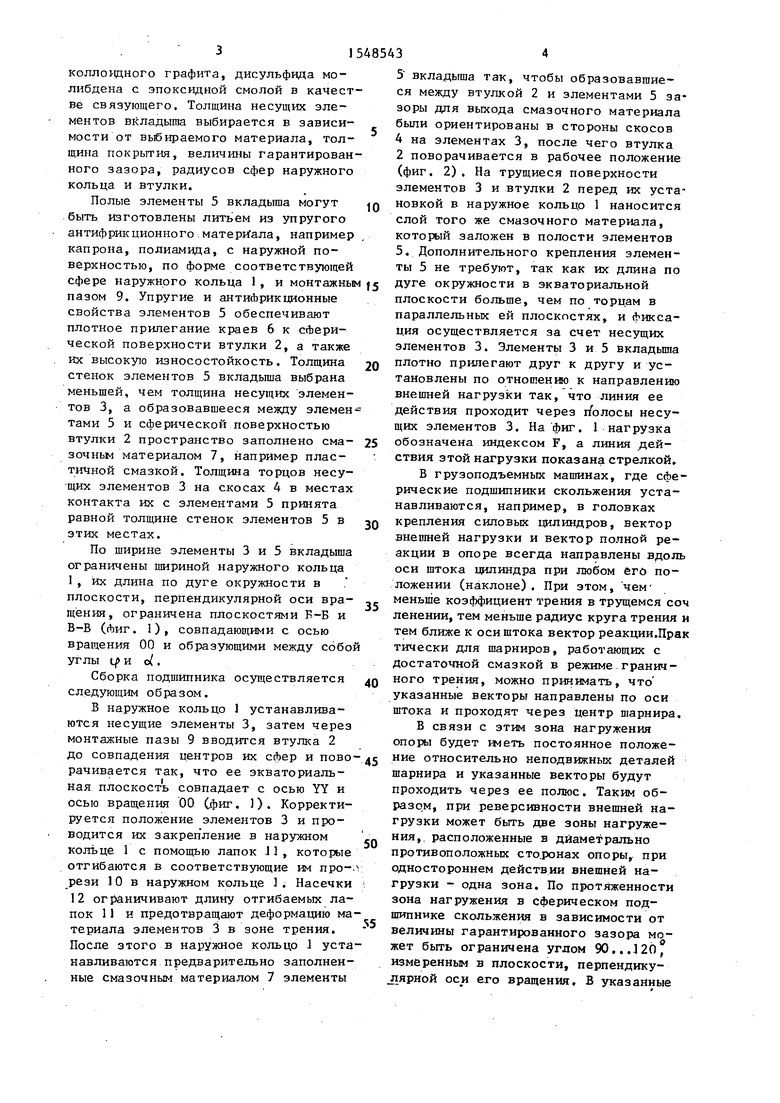

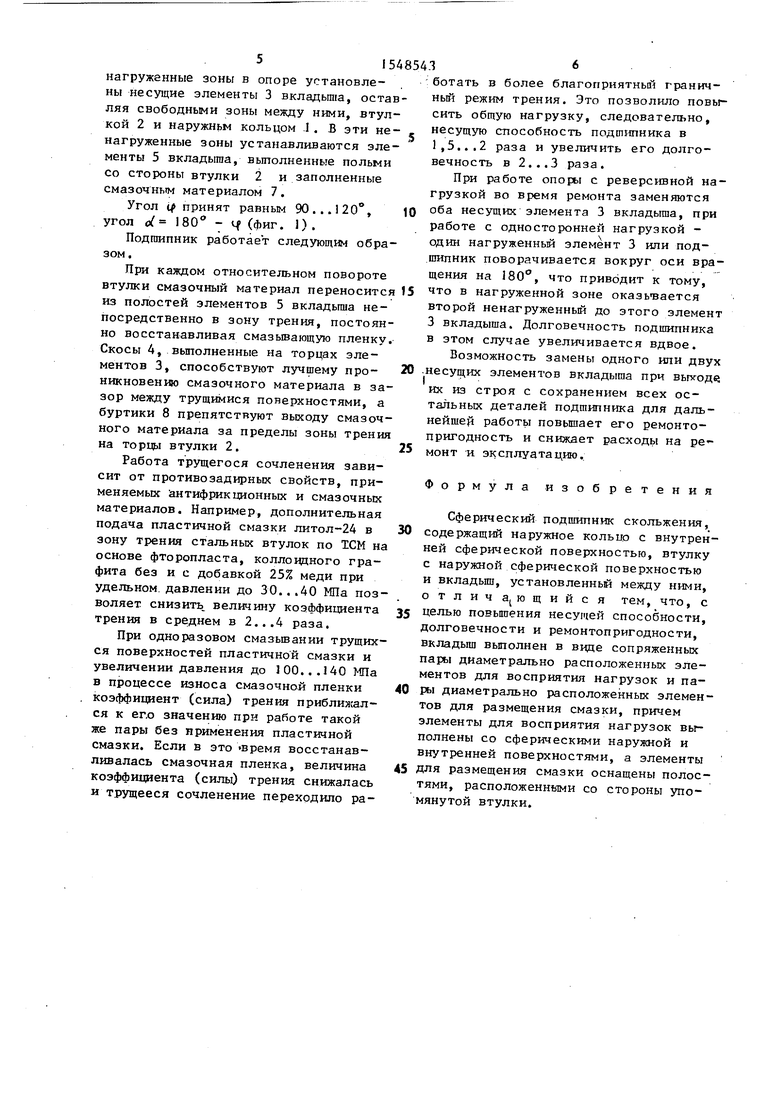

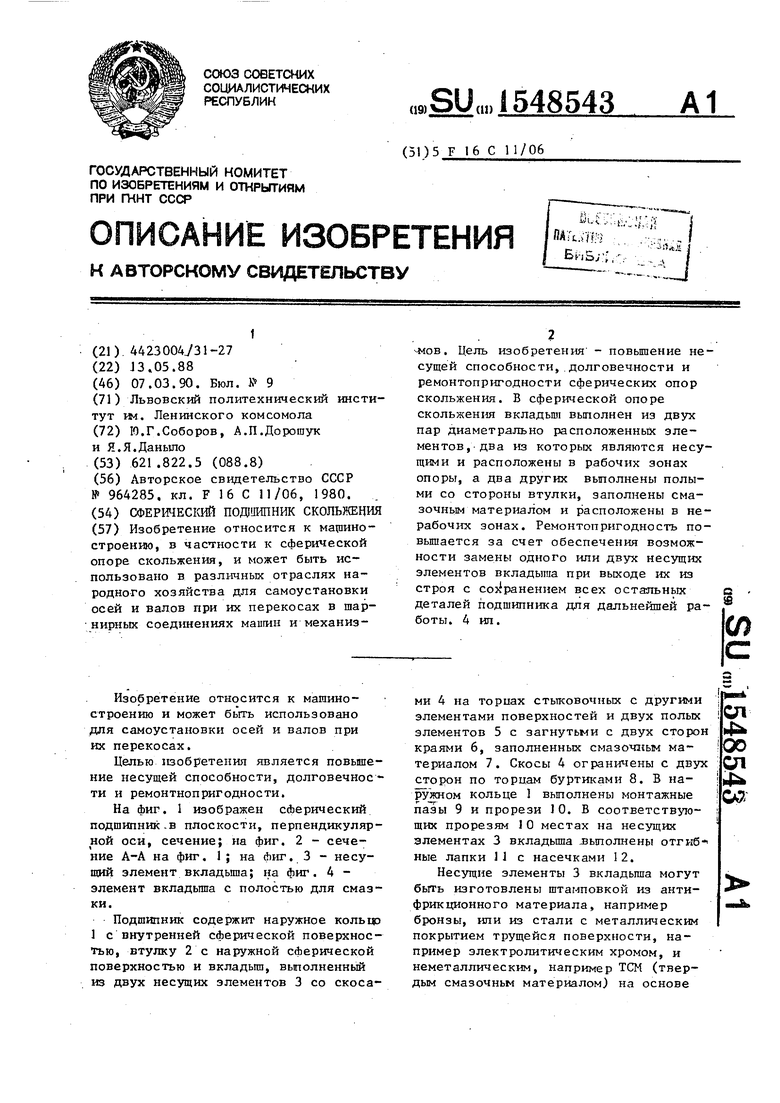

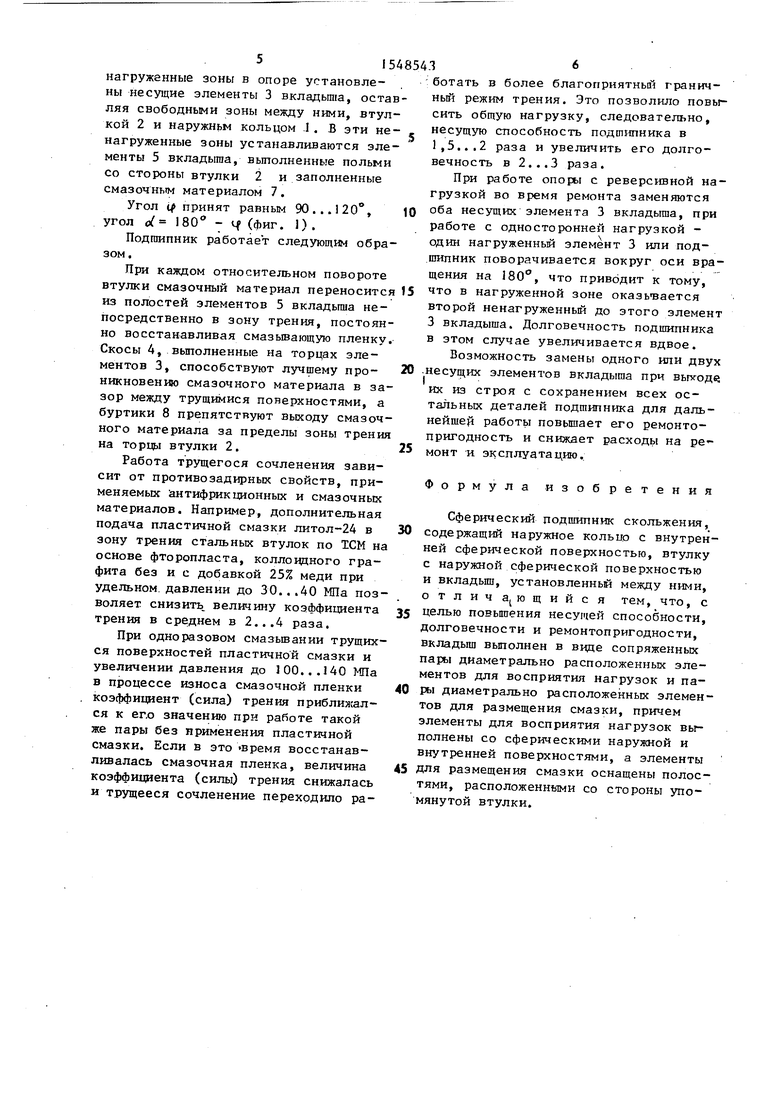

На фиг. 1 изображен сферический подшипник-в плоскости, перпендикулярной оси, сечение; на фиг. 2 - сечение А-А на фиг. 1 ; на Аиг. 3 - несущий элемент вкладыша; на фиг. 4 - элемент вкладыша с полостью для смазки.

Подшипник содержит наружное кольцо 1 с внутренней сферической поверхностью, втулку 2 с наружной сферической поверхностью и вкладыш, выполненный из двух несущих элементов 3 со скосами 4 на торнах стыковочных с другими элементами поверхностей и двух полых элементов 5 с загнутыми с двух сторон краями 6, заполненных смазочным материалом 7. Скосы 4 ограничены с двух сторон по торизм буртиками 8. В наружном кольце 1 выполнены монтажные пазы 9 и прорези 10. В соответствующих прорезям 10 местах на несущих элементах 3 вкладыша выполнены отгиб ные лапки 11 с насечками 12.

Несущие элементы 3 вкладыша могут быть изготовлены штамповкой из антифрикционного материала, например бронзы, или из стали с металлическим покрытием трущейся поверхности, например электролитическим хромом, и неметаллическим, например ТСМ (твердым смазочным материалом) на основе

сл

Ј

00

сл

ь

с#

коллоидного графита, дисульфида молибдена с эпоксидной смолой в качестве связующего. Толщина несущих элементов вкладыгаа выбирается в зависимости от выбираемого материала, толщина покрытия, величины гарантированного зазора, радиусов сфер наружного кольца и втулки.

Полые элементы 5 вкладыша могут быть изготовлены литьем из упругого антифрикционного материала, например капрона, полиамида, с наружной поверхностью, по Форме соответствующей сфере наружного кольца 1, и монтажным пазом 9. Упругие и антифрикционные свойства элементов 5 обеспечивают плотное прилегание краев 6 к сферической поверхности втулки 2, а также их высокую износостойкость. Толщина стенок элементов 5 вкладыша выбрана меньшей, чем толщина несущих элементов 3, а образовавшееся между элементами 5 и сферической поверхностью втулки 2 пространство заполнено смазочным материалом 7, например пластичной смазкой. Толщина торцов несущих элементов 3 на скосах 4 в местах контакта их с элементами 5 принята равной толщине стенок элементов 5 в этих местах.

По ширине элементы 3 и 5 вкладыша ограничены шириной наружного кольца 1, их длина по дуге окружности в плоскости, перпендикулярной оси вращения, ограничена плоскостями Б-Б и В-В (Лиг. 1), совпадающими с осью вращения 00 и образующими между собо углы t и о.

Сборка подшипника осуществляется следующим образом.

В наружное кольцо 1 устанавливаются несущие элементы 3, затем через монтажные пазы 9 вводится втулка 2 до совпадения центров их сфер и пово рачивается так, что ее экваториальная плоскость совпадает с осью YY и осью вращения 00 Офит. 1). Корректируется положение элементов 3 и проводится их закрепление в наружном

кольце 1 с помощью лапок Л, которые отгибаются в соответствующие им прорези J 0 в наружном кольце 1 . Насечки 12 ограничивают длину отгибаемых лапок 11 и предотвращают деформацию материала элементов 3 в зоне трения. После этого в наружное кольцо 1 устанавливаются предварительно заполненные смазочным материалом 7 элементы

10

20

25

(

дд

д 485434

5 вкладыша так, чтобы образовавшиеся между втулкой 2 и элементами 5 зазоры для выхода смазочного материала были ориентированы в стороны скосов 4 на элементах 3, после чего втулка 2 поворачивается в рабочее положение (фиг. 2). На трущиеся поверхности элементов 3 и втулки 2 перед их установкой в наружное кольцо 1 наносится слой того же смазочного материала, который заложен в полости элементов 5. Дополнительного крепления элементы 5 не требуют, так как их длина по дуге окружности в экваториальной плоскости больше, чем по торизм в параллельных ей плоскостях, и Фикса- пия осуществляется за счет несущих элементов 3. Элементы 3 и 5 вкладыша плотно прилегают друг к другу и установлены по отношению к направлению внешней нагрузки так, что линия ее действия проходит через пЪлосы несущих элементов 3. На фиг. 1 нагрузка обозначена индексом F, а линия действия этой нагрузки показана стрелкой.

В грузоподъемных машинах, где сферические подшипники скольжения устанавливаются, например, в головках крепления силовых цилиндров, вектор внешней нагрузки и вектор полной реакции в опоре всегда направлены вдоль оси штока цилиндра при любом его положении (наклоне). При этом, чем меньше коэффициент трения в трущемся соч ленении, тем меньше радиус круга трения и тем ближе к оси штока вектор реакции.Прак тически для шарниров, работающих с Достаточной смазкой в режиме граничного трения, можно принимать, что указанные векторы направлены по оси штока и проходят через центр шарнира.

В связи с этим зона нагружения опоры будет теть постоянное положение относительно неподвижных деталей шарнира и указанные векторы будут проходить через ее полюс. Таким образом, при реверсивности внешней нагрузки может быть две зоны нагруже30

35

ния, расположенные в диаметрально противоположных сторонах опоры, при одностороннем действии внешней нагрузки - одна зона. По протяженности зона нагружения в сферическом подшипнике скольжения в зависимости от величины гарантированного зазора может быть ограничена углом 90..J20, измеренным в плоскости, перпендику- 1ярной оси его вращения. В указанные

нагруженные зоны в опоре установлены несущие элементы 3 вкладыша, оставляя свободными зоны между ними, втулкой 2 и наружньм кольцом 1. В эти не- нагруженные зоны устанавливаются элементы 5 вкладыша, выполненные полыми со стороны втулки 2 и заполненные смазочным материалом 7.

Угол if принят равным 90... 120°, Ю угол о( 180° - ц (фиг. 1).

Подшипник работает следующим образом.

При каждом относительном повороте

ботать в более благоприятный граничный режим трения. Это позволило повысить общую нагрузку, следовательно, несущую способность подшипника в 1,5...2 раза и увеличить его долговечность в 2...3 раза.

При работе опоры с реверсивной нагрузкой во время ремонта заменяются оба несущих элемента 3 вкладыша, при работе с односторонней нагрузкой - один нагруженный элемент 3 или подшипник поворачивается вокруг оси вращения на 180°, что приводит к тому,

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК ЛОКОМОТИВА | 2003 |

|

RU2252344C2 |

| Упругая осевая опора скольжения | 1981 |

|

SU1139910A1 |

| СФЕРИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2347959C2 |

| Вкладыш подшипника коленчатого вала двигателя внутреннего сгорания | 1991 |

|

SU1781475A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

| Гидростатодинамический подшипник | 1990 |

|

SU1754952A1 |

| Сферический подшипник скольжения | 1988 |

|

SU1612132A1 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2528246C1 |

| СФЕРИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2018 |

|

RU2696541C1 |

Изобретение относится к машиностроению, в частности к сферической опоре скольжения, и может быть использовано в различных отраслях народного хозяйства для самоустановки осей и валов при их перекосах в шарнирных соединениях машин и механизмов. Цель изобретения - повышение несущей способности, долговечности и ремонтопригодности сферических опор скольжения. В сферической опоре скольжения вкладыш выполнен из двух пар диаметрально расположенных элементов, два из которых являются несущими и расположены в рабочих зонах опоры, а два других выполнены полыми со стороны втулки, заполнены смазочным материалом и расположены в нерабочих зонах. Ремонтопригодность повышается за счет обеспечения возможности замены одного или двух несущих элементов вкладыша при выходе их из строя с сохранением всех остальных деталей подшипника для дальнейшей работы. 4 ил.

втулки смазочный материал переносится 15 чт° в нагруженной зоне оказывается

из полостей элементов 5 вкладыша непосредственно в зону трения, постоянно восстанавливая смазывающую пленку. Скосы 4, выполненные на торцах элементов 3, способствуют лучшему проникновению смазочного материала в зазор между трущимися поверхностями, а буртики 8 препятствуют выходу смазочного материала за пределы зоны трения на торцы втулки 2.

Работа трущегося сочленения зависит от противозадирных свойств, применяемых антифрикционных и смазочных материалов. Например, дополнительная подача пластичной смазки литол-24 в зону трения стальных втулок по ТСМ на основе фторопласта, коллоидного графита без и с добавкой 25% меди при удельном давлении до 30...40 МПа позволяет снизить величину коэффициента трения в среднем в 2...4 раза.

При одноразовом смазывании трущихся поверхностей пластичной смазки и увеличении давления до 100...140 МПа в процессе износа смазочной пленки коэффициент (сила) трения приближался к ег.о значению при работе такой же пары без применения пластичной смазки. Если в это Время восстанавливалась смазочная пленка, величина коэффициента (силы) трения снижалась и трущееся сочленение переходило равторой ненагруженный до этого элемент 3 вкладыша. Долговечность подшипника в этом случае увеличивается вдвое.

Возможность замены одного или двух несущих элементов вкладыша при выводе

их из строя с сохранением всех остальных деталей подшипника для дальнейшей работы повышает его ремонтопригодность и снижает расходы на ремонт и эксплуатацию.

Формула изобретения

Сферический подшипник скольжения, содержащий наружное колыго с внутренней сферической поверхностью, втулку с наружной сферической поверхностью и вкладыш, установленньй между ними,

о т л и ч

а, ю щ и и с

тем, что, с

целью повышения несущей способности, долговечности и ремонтопригодности, вкладыш выполнен в виде сопряженных пары диаметрально расположенных элементов для восприятия нагрузок и пары диаметрально расположенных элементов для размещения смазки, причем элементы для восприятия нагрузок выполнены со сферическими наружной и внутренней поверхностями, а элементы

для размещения смазки оснащены полостями, расположенными со стороны упомянутой втулки.

Фиг.1

11

11 Фиг.з

Составитель А.Долинский Редактор А.Шандор . Техред М.Ходанич.

Заказ 130

Тираж 528

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

А-А

Шгг

Фиг,4

Корректор С .Шекмар

Подписное

| Сферическая опора скольжения | 1980 |

|

SU964285A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-03-07—Публикация

1988-05-13—Подача