Изобретение относится к области машиностроения, в частности к опорным узлам колесно-моторных блоков локомотивов, и может быть использовано при проектировании опор скольжения с повышенной несущей способностью при комбинированном нагружении опор.

Известны моторно-осевые подшипники скольжения локомотивов, состоящие из двух разъемных половин - вкладышей. Конструкция обоих вкладышей представляет собой несущий корпус - полувтулку с фланцем из антифрикционного материала, например латунный корпус с баббитовой заливкой толщиной от 2 до 3 мм по внутренней цилиндрической поверхности вкладыша (см., например, Механическая часть тягового подвижного состава: Учебник для ВУЗов ж.д. транспорта / И.В.Бирюков, А.Н.Савоськин, Г.П.Бурчак и др. Под ред. И.В.Бирюкова. - М.: Транспорт, 1992. С.319-324). Подшипниковые узлы монтируются на оси колесной пары, на вкладыши подшипников опираются остов тягового двигателя и силовые крышки. Такие подшипники обладают ограниченной несущей способностью, под нагрузкой и при перекосах оси наблюдается отклонение формы вкладышей от цилиндрической, при этом увеличивается удельная нагрузка, которая способствует более быстрому изнашиванию рабочих поверхностей и прогрессирующему увеличению зазора в соединении.

Известны конструкции сталебаббитовых моторно-осевых подшипников скольжения для локомотивов (см., например, Буше Н.А., Фролов В.К. Сталебаббитовые моторно-осевые подшипники для магистральных локомотивов // Вестник ВНИИЖТ, 2000, №4, с.46-47). Моторно-осевые подшипники содержат вкладыши со стальными корпусами и баббитовыми заливками на торцовой поверхности упорного фланца и цилиндрической рабочей поверхности. На внутренней поверхности корпуса выполнены канавки, которые обеспечивают лучшую прирабатываемость антифрикционного слоя и являются резервуарами для смазки подшипника. Стальные корпуса подшипников обеспечивают большее количество перезаливок баббитами. Обладая за счет этого лучшей ремонтопригодностью, стальные корпуса в то же время ухудшают теплоотвод из зоны трения, из-за этого тонкий антифрикционный слой нагревается до более высоких температур, что снижает несущую способность вкладышей. Менее податливый стальной корпус вкладыша приводит к увеличению кромочных давлений при перекосах оси и соответственно к более интенсивному изнашиванию рабочих поверхностей подшипников.

Наиболее близким техническим решением к предложенному устройству является конструкция моторно-осевого подшипника локомотива, которая содержит вкладыши со стальными корпусами с осевыми и радиальными опорными поверхностями (заявка на полезную модель №2002132139 от 04.12.2002 г. Положительное решение от 03.03.2003 г.: Моторно-осевой подшипник скольжения локомотива / А.В. Бородин, Д.В. Тарута). В стальной корпус вкладыша вмонтированы радиальная и осевая опоры из антифрикционных материалов. Радиальная опора - полувтулка с канавками на наружной поверхности и коническими торцовыми поверхностями. Осевая опора - полудиск с радиальными канавками на торцовой поверхности, с буртиком для осевой фиксации опоры относительно корпуса вкладыша и конической торцовой поверхностью. Полость радиальной опоры герметизируется контактными уплотнениями - полукольцами, подпружиненными волнистыми экспандерами, установленными в канавках упорного буртика корпуса и полудиске осевой опоры. Подшипники устанавливают на оси колесной пары, при этом наружные поверхности вкладышей контактируют с остовом тягового двигателя и силовой крышкой.

Выполнение продольных и поперечных канавок на внутренней поверхности радиальной опоры и радиальных сквозных канавок на торцовой поверхности осевой опоры, сообщение канавок между собой способствует дренажирующему действию системы сообщающихся каналов при жидкостной смазке, что ухудшает условия смазывания подшипников при высоких скоростях, способствует возрастанию удельных нагрузок на поверхностях трения. Это приводит к увеличению скорости изнашивания рабочих поверхностей вкладышей, возрастанию потерь на трение в контактирующих поверхностях опор комбинированного нагружения (см. Гаркунов Д.Н. Триботехника. Пособие для конструктора: Учебник для студентов втузов. М.: Машиностроение, 1999. С.92-96).

Задачей, на решение которой направлено заявляемое изобретение, является повышение долговечности подшипника при высоких скоростях скольжения и нагрузках.

Предлагаемое устройство моторно-осевого подшипника локомотива содержит вкладыши со стальными корпусами, вмонтированные в стальные корпуса каждого вкладыша радиальную опору - полувтулку и осевую опору - полудиск, полукольца, подпружиненные экспандерами и установленные в канавки полудиска и буртика корпуса. Кольцевые канавки на наружной поверхности полувтулки выполнены с кольцевыми буртиками, на внутренней поверхности полувтулки выполнены углубления, например, конической формы, образующие рельеф с системой дискретных углублений, полости кольцевых канавок соединены каналами с углублениями. Со стороны буртика корпуса выполнен канал, связанный с полостью кольцевой канавки у буртика корпуса, при этом полость каждой последующей кольцевой канавки соединена каналами с полостью предыдущей канавки, а полость канавки у осевой опоры соединена каналами с углублениями на торцовой поверхности полудиска через коллектор, заполненный, например, металлической сеткой.

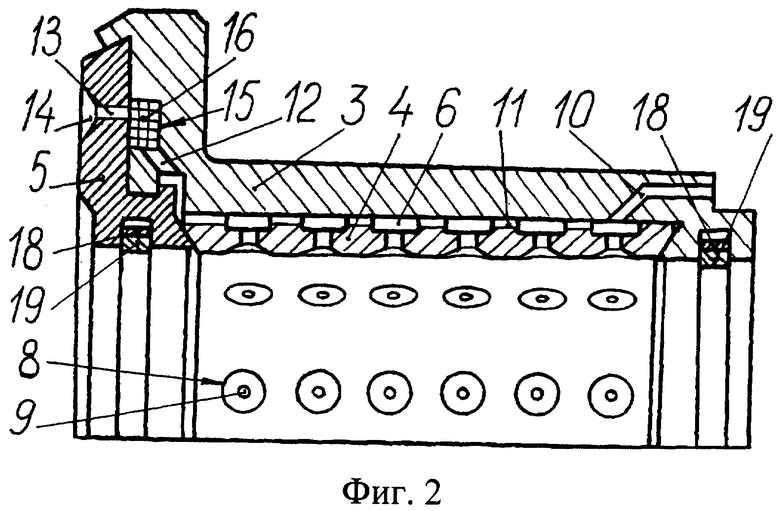

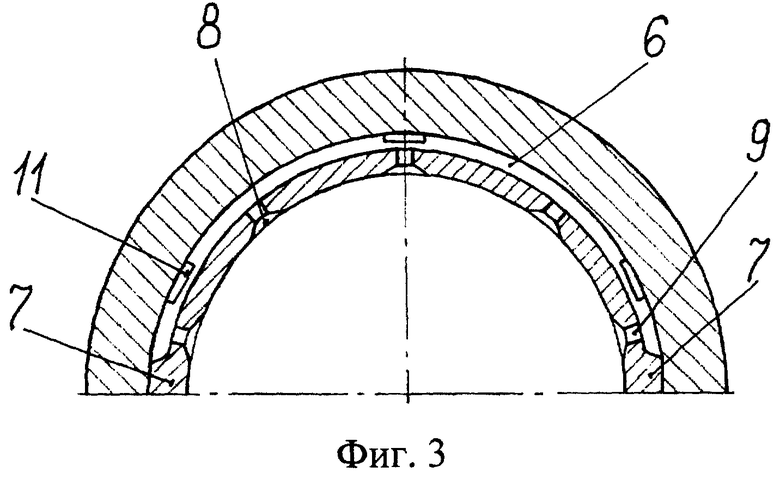

Решение технической задачи поясняется чертежами, где фиг.1 - продольный разрез подшипникового узла колесно-моторного блока; фиг.2 - продольный разрез вкладыша опоры скольжения; фиг.3 - поперечный разрез вкладыша по кольцевой канавке полувтулки.

Моторно-осевой подшипник скольжения состоит из верхнего 1 и нижнего 2 вкладышей. Каждый вкладыш содержит стальной корпус 3, в который вмонтированы радиальная опора - полувтулка 4 и осевая опора - полудиск 5. На наружной поверхности полувтулки выполнены кольцевые канавки 6 с концевыми буртиками 7. На внутренней поверхности полувтулки выполнены углубления 8, которые соединены каналами 9 с полостями кольцевых канавок 6. В корпусе 3 со стороны упорного буртика выполнен канал 10, связанный с полостью кольцевой канавки полувтулки. Полости кольцевых канавок 6 соединены между собой каналами 11, при этом полость канавки у осевой опоры 5 соединена каналами 12 и 13 с углублениями 14 на торцовой поверхности полудиска через коллектор 15, заполненный, например, металлической сеткой 16.

Сборку вкладыша осуществляют в следующей последовательности.

Полувтулку вводят в контакт с поверхностью упорного буртика корпуса, затем радиальным перемещением полудиска вводят его во фланец корпуса 3. Осевое положение полудиска фиксируют завальцовкой цилиндрического пояска корпуса 3 на наружную коническую поверхность полудиска. Перед установкой вкладышей на ось 17 в канавки буртика корпуса 3 и полудиска 5 устанавливают экспандеры 18 и полукольца 19. Нижние вкладыши 2 с колесной осью 17 укладывают на постели остова 20 тягового двигателя, затем устанавливают верхние вкладыши 1 и силовые крышки 21.

При движении локомотива к трущимся поверхностям вкладышей подшипников подводится жидкий смазочный материал. Подача смазочного материала осуществляется через канал 10 в кольцевую полость 6 у буртика корпуса.

Через каналы 11 смазочный материал поступает во все кольцевые полости, которые запираются буртиками 7. Из кольцевой полости у осевой опоры смазочный материал поступает через каналы 12 в коллектор 15 и далее, через каналы 13 в углубления 14 осевой опоры. Так как коллектор 15 заполнен пористым материалом, например металлической сеткой с ячейками малой величины, то потоку смазочного материала в углублениях 14 создается большое сопротивление и смазочный материал поступает в углубления 14 малыми дозами. Одновременно из кольцевых канавок через каналы 9 смазочный материал поступает в углубления 8 радиальной опоры. Утечка масла через вкладыши стабилизируется уплотнениями 19 и сопротивлением потоку в коллекторе 15. Так как углубления на поверхностях трения не сообщаются между собой, то образуется рельеф с системой дискретных углублений. Это обеспечивает лучшее распределение смазочного материала по трущимся поверхностям, гидродинамическое давление в углублениях радиальной опоры вкладыша. Улучшение условий смазки способствует уменьшению скорости изнашивания трущихся поверхностей подшипника и снижению потерь на трение.

Из вышеизложенного следует, что заявляемое изобретение позволяет повысить долговечность моторно-осевого подшипника локомотива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2347963C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| ПРИНУДИТЕЛЬНАЯ СИСТЕМА СМАЗЫВАНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЭЛЕКТРОДВИГАТЕЛЯ ЛОКОМОТИВА | 2003 |

|

RU2255253C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ТЯГОВОГО ДВИГАТЕЛЯ ЖЕЛЕЗНОДОРОЖНОГО ЛОКОМОТИВА (ВАРИАНТЫ), СПОСОБ УВЕЛИЧЕНИЯ ПЛОЩАДИ СМАЗЫВАЕМОЙ ПОВЕРХНОСТИ КОНТАКТА ТАКОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ И СМАЗОЧНЫЙ ФИТИЛЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В ТАКОМ ПОДШИПНИКЕ СКОЛЬЖЕНИЯ | 2007 |

|

RU2445520C2 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 2000 |

|

RU2204065C2 |

| УПЛОТНЕНИЕ МАНЖЕТНОГО ТИПА ДЛЯ ГЕРМЕТИЗАЦИИ ВРАЩАЮЩЕГОСЯ ВАЛА | 1995 |

|

RU2107206C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ЦИРКУЛЯЦИОННОЙ СИСТЕМОЙ СМАЗКИ ОПОРЫ | 2010 |

|

RU2453675C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК ЛОКОМОТИВА С СИСТЕМОЙ СМАЗКИ | 2007 |

|

RU2364763C2 |

| Букса с цилиндрическим роликоподшипником | 2017 |

|

RU2657142C1 |

| УЗЕЛ ПОДВЕШИВАНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2014 |

|

RU2549427C1 |

Изобретение относится к области машиностроения, в частности к опорным узлам колесно-моторных блоков локомотивов, и может быть использовано при проектировании опор скольжения с повышенной несущей способностью при комбинированном нагружении опор. Подшипник скольжения содержит вкладыши со стальными корпусами с осевыми и радиальными опорными поверхностями. В стальной корпус каждого вкладыша вмонтированы радиальная и осевая опоры из антифрикционного материала. Радиальная опора - это полувтулка с канавками на наружной поверхности. Осевая опора - полудиск с радиальными углублениями на торцевой поверхности. Кольцевые канавки на наружной поверхности полувтулки выполнены с концевыми буртиками, на внутренней поверхности полувтулки выполнены углубления, образующие рельеф с системой дискретных углублений, полости кольцевых канавок соединены каналами с углублениями. Технический результат - повышение долговечности опор скольжения локомотива за счет обеспечения лучшего распределения смазочного материала по трущимся поверхностям, уменьшения скорости изнашивания трущихся поверхностей подшипника, снижения потерь на трение. 3 ил.

Моторно-осевой подшипник локомотива, содержащий на оси колесной пары вкладыши со стальными корпусами, вмонтированные в стальные корпуса каждого вкладыша радиальную опору - полувтулку и осевую опору - полудиск, кольцевые канавки на наружной поверхности полувтулки и радиальные канавки на наружной поверхности полудиска, полукольца, подпружиненные экспандерами и установленные в канавки полудиска и буртика корпуса, отличающийся тем, что кольцевые канавки полувтулки выполнены с концевыми буртиками, на внутренней поверхности полувтулки выполнены углубления, например, конической формы, образующие рельеф с системой дискретных углублений, полости кольцевых канавок соединены каналами с углублениями, со стороны буртика корпуса выполнен канал, связанный с полостью кольцевой канавки у буртика корпуса, при этом полость каждой последующей кольцевой канавки соединена каналами с полостью предыдущей канавки, а полость канавки у осевой опоры соединена каналами с углублениями на торцевой поверхности полудиска через коллектор, заполненный, например, металлической сеткой.

| Способ секретной радиопередачи сигналов | 1931 |

|

SU30172A1 |

| Вкладыш подшипника скольжения | 1987 |

|

SU1479743A1 |

| DE 3901265 A1, 19.07.1990 | |||

| DE 19953576 A1, 21.06.2001. | |||

Авторы

Даты

2005-05-20—Публикация

2003-07-14—Подача