Изобретение относится к технике измерения состава газовых сред и может быть применено в технологии микроэлектроники, например, в эпитаксиаль- ных процессах, в технологии добычи и переработки нефти и газа.

Цель изобретения - повышение точности измерения концентрации компонентов газовых смесей и расширение эксплуатационных возможностей.

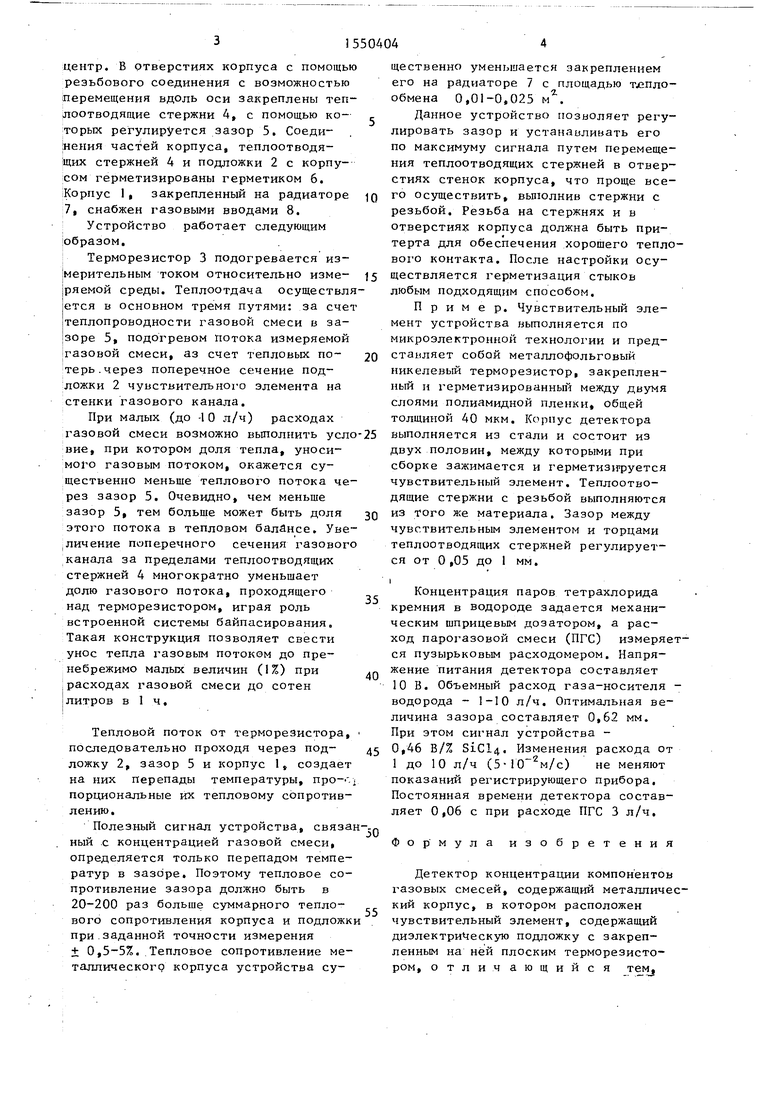

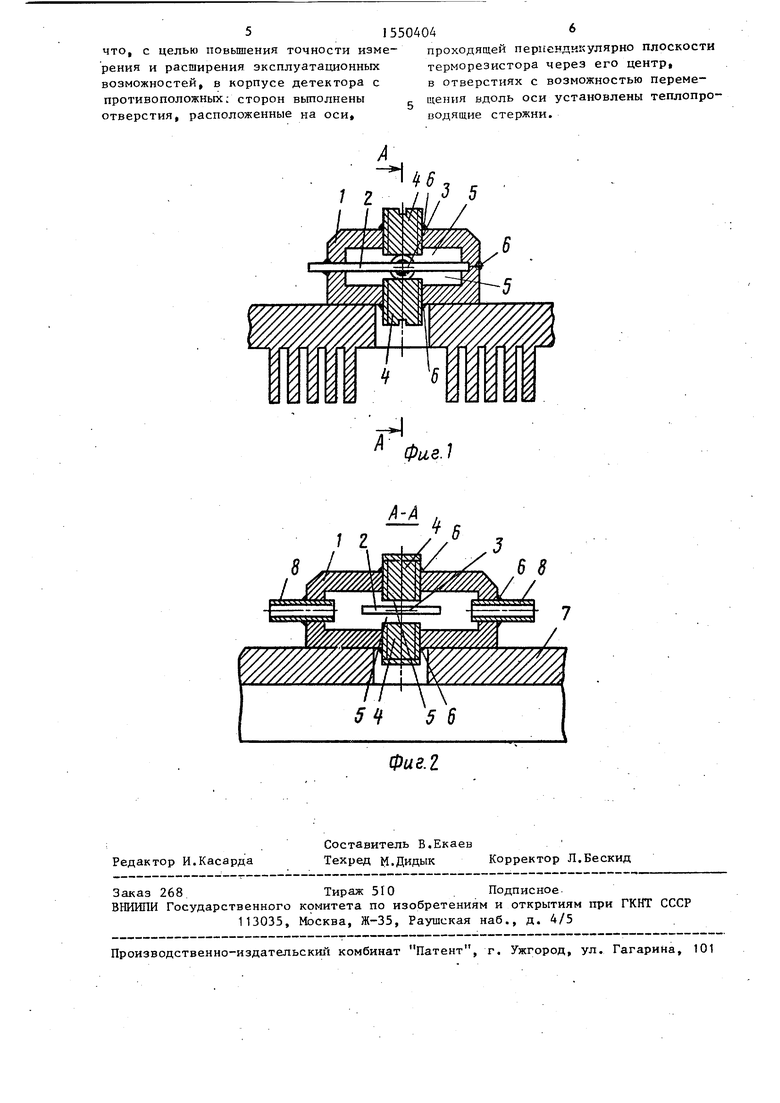

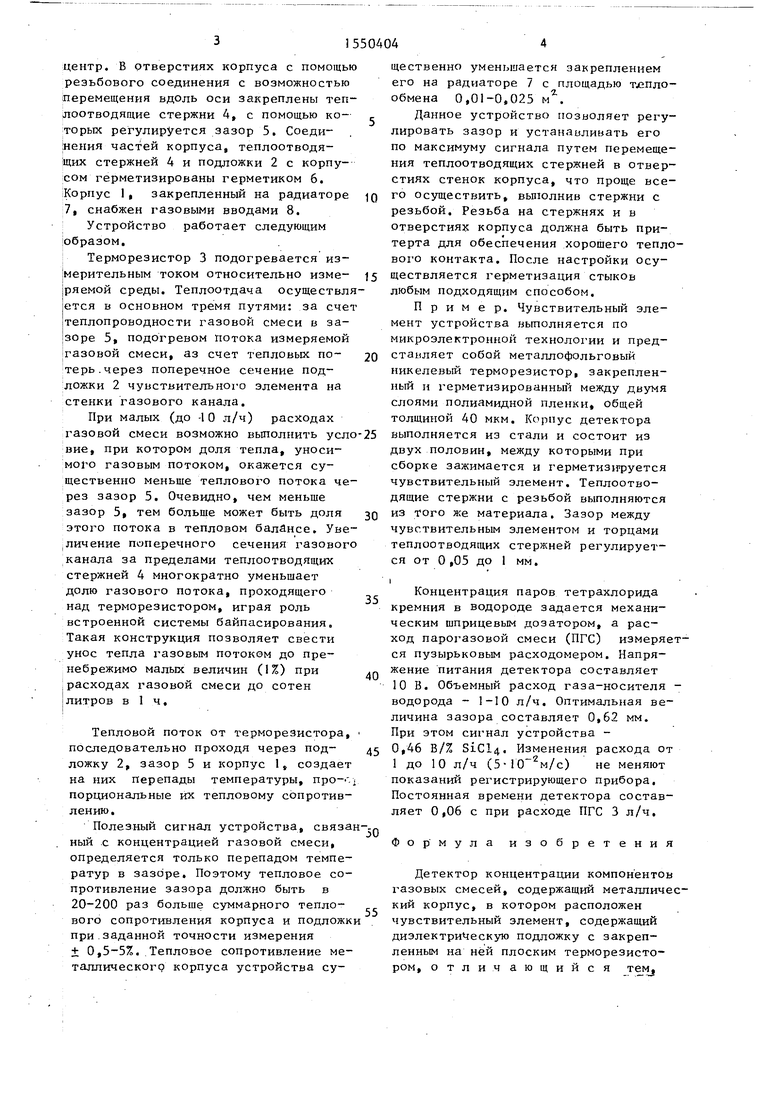

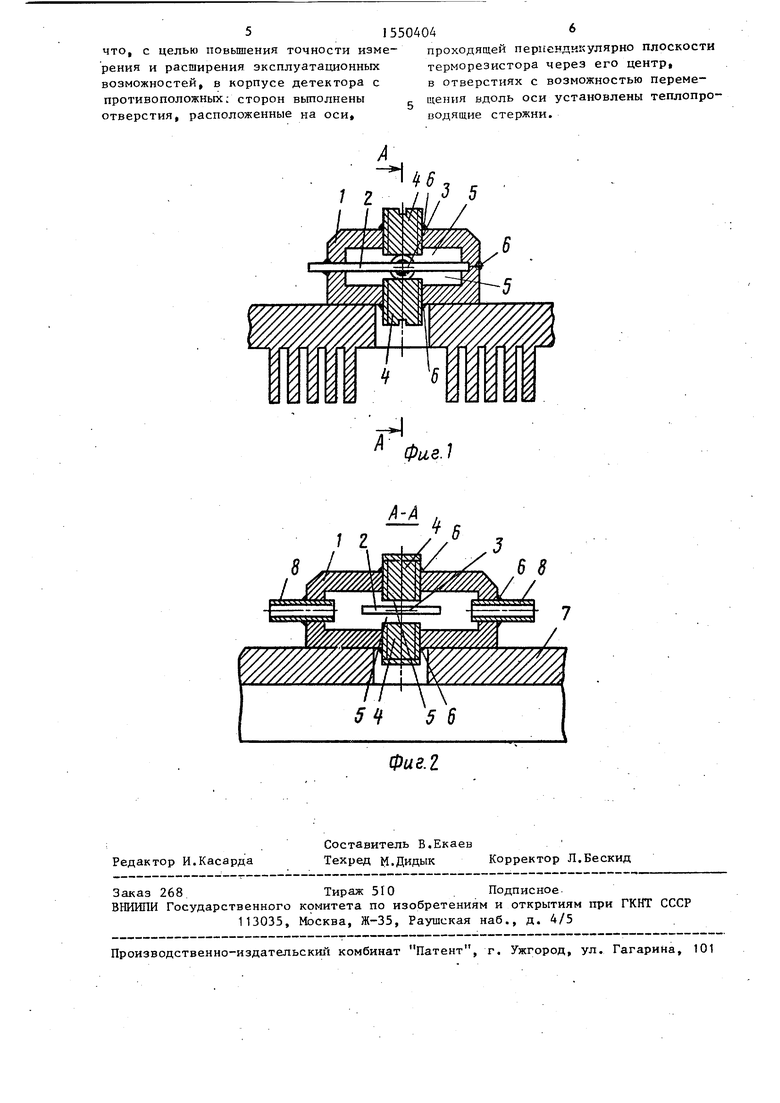

На фиг.1 показан детектор концентрации компонентов газовых смесей,

поперечный разрез; на фиг.2 - разрез А-А на фиг.1.

Детектор концентрации компонентов газовых смесей состоит из металлического корпуса 1, в котором расположен чувствительный элемент, содержащий диэлектрическую подложку 2 с плоским терморезистором 3. В корпусе детектора с противоположных сторон выполнены отверстия, расположенные на оси, проходящей перпендикулярно плоскости терморезистора, через его

С71

сл

о

Јъ

О Јь

центр. В отверстиях корпуса с помощью резьбового соединения с возможностью перемещения вдоль оси закреплены теп- лоотводящие стержни 4, с помощью ко- торых регулируется зазор 5. Соединения частей корпуса, теплоотводя- щих стержней 4 и подложки 2 с корпусом герметизированы герметикой 6. Корпус 1, закрепленный на радиаторе 7, снабжен газовыми вводами 8.

Устройство работает следующим образом.

Терморезистор 3 подогревается измерительным током относительно изме- |ряемой среды. Теплоотдача осуществляется в основном тремя путями: за счет теплопроводности газовой смеси в зазоре 5, подогревом потока измеряемой газовой смеси, аз счет тепловых по- терь.через поперечное сечение подложки 2 чувствительного элемента на стенки газового канала.

При малых (до -10 л/ч) расходах газовой смеси возможно выполнить уело вие, при котором доля тепла, уносимого газовым потоком, окажется существенно меньше теплового потока через зазор 5. Очевидно, чем меньше зазор 5, тем больше может быть доля этого потока в тепловом балансе. Увеличение поперечного сечения газового канала за пределами теплоотводящих стержней 4 многократно уменьшает долю газового потока, проходящего над терморезистором, играя роль встроенной системы байпасирования. Такая конструкция позволяет свести унос тепла газовым потоком до пренебрежимо малых величин (1%) при расходах газовой смеси до сотен литров в 1 ч.

Тепловой поток от терморезистора, последовательно проходя через под- ложку 2, зазор 5 и корпус 1, создает на них перепады температуры, про- порциональные их тепловому сопротивлению.

Полезный сигнал устройства, связа ный с концентрацией газовой смеси, определяется только перепадом температур в зазоре. Поэтому тепловое сопротивление зазора должно быть в 20-200 раз больше суммарного тепло- вого сопротивления корпуса и подложк при заданной точности измерения + 0,5-5%. Тепловое сопротивление ме таллическогр корпуса устройства су

0 п

5

,,

5

щественно уменьшается закреплением его на радиаторе 7 с площадью тлпло- обмена 0,01-0,025 мг.

Данное устройство позволяет регулировать зазор и устанавливать его по максимуму сигнала путем перемещения теплоотводящих стержней в отверстиях стенок корпуса, что проще всего осуществить, выполнив стержни с резьбой. Резьба на стержнях и в отверстиях корпуса должна быть притерта для обеспечения хорошего теплового контакта. После настройки осуществляется герметизация стыков любым подходящим способом.

Пример. Чувствительный элемент устройства выполняется по микроэлектроннон технологии и представляет собой металлофольговый никелевый терморезистор, закрепленный и герметизированный между двумя слоями полиамидной пленки, общей толщиной 40 мкм. Корпус детектора выполняется из стали и состоит из двух половин, между которыми при сборке зажимается и герметизируется чувствительный элемент. Теплоотво- дящие стержни с резьбой выполняются из того же материала. Зазор между чувствительным элементом и торцами теплоотводящих стержней регулируется от 0,05 до 1 мм.

i

Концентрация паров тетрахлорида

кремния в водороде задается механическим шприцевым дозатором, а расход парогазовой смеси (ПГС) измеряется пузырьковым расходомером. Напряжение питания детектора составляет 10 В. Объемный расход газа-носителя - водорода - 1-10 л/ч. Оптимальная величина зазора составляет 0,62 мм. При этом сигнал устройства - 0,46 В/% SiCl4. Изменения расхода от 1 до 10 л/ч () не меняют показаний регистрирующего прибора. Постоянная времени детектора составляет 0,06 с при расходе ПГС 3 л/ч.

Формула изобретения

Детектор концентрации компонентов газовых смесей, содержащий металлический корпус, в котором расположен чувствительный элемент, содержащий диэлектрическую подложку с закрепленным на ней плоским терморезистором, отличающийся

515504046

что, с целью повышения точности изме- проходящей перпендикулярно плоскости рения и расширения эксплуатационных терморезистора через его центр, возможностей, в корпусе детектора с в отверстиях с возможностью переме

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКОНДУКТОМЕТРИЧЕСКИЙ ГАЗОВЫЙ ДАТЧИК | 1999 |

|

RU2173454C2 |

| ДЕТЕКТОР ТЕПЛОПРОВОДНОСТИ | 1991 |

|

RU2018812C1 |

| Устройство для измерения и регулирования количества реагента в газовой смеси | 1985 |

|

SU1332269A1 |

| КАЛОРИМЕТР ТОПЛИВНОГО ГАЗА | 2021 |

|

RU2774727C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2503957C1 |

| ТЕРМОХИМИЧЕСКИЙ ДЕТЕКТОР ДЛЯ ГАЗОВОЙ ХРОМАТОГРАФИИ | 2014 |

|

RU2571454C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ГАЗОВОГО ПОТОКА И ПЕРЕПАДА ДАВЛЕНИЯ | 1994 |

|

RU2086987C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТОЯНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2445611C1 |

Изобретение относится к технике измерения состава газовых сред и может быть применено в технологии микроэлектроники, добычи и переработки нефти и газа. Целью изобретения является повышение точности измерений концентрации компонентов газовых смесей и расширение эксплуатационных возможностей. Детектор имеет в корпусе с противоположных сторон отверстия, в которых установлены теплопроводящие стержни, имеющие возможность перемещения относительно терморезистора, причем плоские торцы стержней параллельны рабочей поверхности терморезистора. Перемещением стержней устанавливается такая ширина газового промежутка между плоскостью чувствительного элемента и плоским торцом стержня, при которой доля тепла, уносимого газовым потоком, не превышает погрешности измерений. Это обеспечивает независимость точности измерений от скорости газового потока. Максимальный сигнал достигается при такой ширине газового промежутка, при которой его тепловое сопротивление в 20 - 200 раз больше теплового сопротивления корпуса. Эта оптимальная ширина меняется при смене газовой смеси. 2 ил.

противоположных; сторон выполнены отверстия, расположенные на оси,

щения вдоль оси установлены теплопро- водящие стержни.

Фиг. 1

Фиг.2

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ТЕТРАХЛОРИДА | 0 |

|

SU387263A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-15—Публикация

1987-12-09—Подача