Изобретение относится к аналитическому приборостроению, а именно к конструкциям датчиков для измерения концентрации газов в окружающей среде.

Известен термокондуктометрический газовый датчик [1], содержащий основание, теплосток, датчик температуры теплостока в виде пленочного терморезистора, кремниевую подложку со сформированной на ней мембраной, на которой выполнен чувствительный элемент в виде пленочного терморезистора, причем между диэлектрической пластиной и поверхностью теплостока образуется канал для доступа анализируемой газовой смеси.

По высоте канала между чувствительным элементом и теплостоком формируется перепад температур, величина которого зависит от рассеиваемой чувствительным элементом мощности и от результирующего коэффициента теплопроводности газовой смеси, зависящего от концентрации измеряемого газа.

Для реализации данной конструкции необходимо применение технологических процессов полупроводниковой микроэлектроники, включая анизотропное травление кремния, отличающихся сложностью и высокой стоимостью изготовления.

Наиболее близким к заявляемому является термокондуктометрический газовый датчик [2], содержащий рабочую камеру и первый чувствительный элемент в виде пленочного терморезистора, выполненного на верхней поверхности диэлектрической подложки, закрепленной между верхней и нижней стенками рабочей камеры, и второй чувствительный элемент в виде пленочного терморезистора, причем между первым чувствительным элементом и верхней стенкой рабочей камеры образован зазор для доступа анализируемого газа через отверстия, выполненные в стенке рабочей камеры.

В известном датчике в рабочую камеру осуществляется принудительная подача регистрируемого газа. Помимо рабочей камеры в известном датчике выполнена идентичная ей сравнительная камера, причем в каждой из камер выполнены по два идентичных чувствительных элемента. В сравнительную камеру осуществляется принудительная подача чистого газа-носителя. Применение сравнительной камеры необходимо для компенсации влияния изменений температуры окружающей среды.

Чувствительные элементы выполнены на единой подложке, закрепленной одновременно в рабочей и сравнительной камерах. Конфигурация чувствительных элементов выбирается в зависимости от требуемого сопротивления. Чувствительные элементы включены в мостовую схему, при этом при отсутствии в воздухе измеряемой компоненты газа мостовая схема сбалансирована и на ее выходе напряжение равно 0. При поступлении в рабочую камеру регистрируемого газа изменяется теплопередача от рабочего чувствительного элемента к стенкам камеры, в результате чего изменяются его температура и, следовательно, - сопротивление.

Изменение сопротивления рабочего чувствительного элемента приведет к разбалансу моста и появлению выходного сигнала, величина которого зависит от концентрации регистрируемого газа.

К недостаткам датчика следует отнести сложность конструкции, обусловленную необходимостью применения сравнительной камеры и чистого газа-носителя, а также принудительного забора как регистрируемого газа, так и чистого воздуха.

Перечисленные недостатки конструкции прототипа устранены в предлагаемом техническом решении.

Техническим результатом изобретения является снижение трудоемкости, упрощение технологии изготовления, повышение точности измерений.

Поставленная цель достигается тем, что в термокондуктометрическом газовом датчике, содержащем рабочую камеру, первый чувствительный элемент в виде пленочного терморезистора, выполненного на верхней поверхности диэлектрической подложки, закрепленной между верхней и нижней стенками рабочей камеры, и второй чувствительный элемент в виде пленочного терморезистора, причем между первым чувствительным элементом и верхней стенкой рабочей камеры образован зазор для доступа анализируемого газа через отверстия, выполненные в стенке рабочей камеры, первый чувствительный элемент закреплен на нижней стенке рабочей камеры через промежуточные вставки, а второй чувствительный элемент расположен под первым чувствительным элементом и закреплен на нижней стенке рабочей камеры, с образованием зазора между ним и диэлектрической подложкой первого чувствительного элемента.

Отличительные признаки заявляемого датчика по сравнению с прототипом определяются изменением формы конструктивных элементов и их взаимного расположения.

1. Первый чувствительный элемент закреплен на нижней стенке рабочей камеры с помощью вставок с образованием зазора между ним и верхней стенкой рабочей камеры.

2. Второй чувствительный элемент расположен под первым чувствительным элементом и закреплен непосредственно на нижней стенке рабочей камеры, образуя зазор между ним и диэлектрической подложкой первого чувствительного элемента.

Анализ датчиков показал отсутствие конструкций, характеризующихся наличием перечисленных признаков.

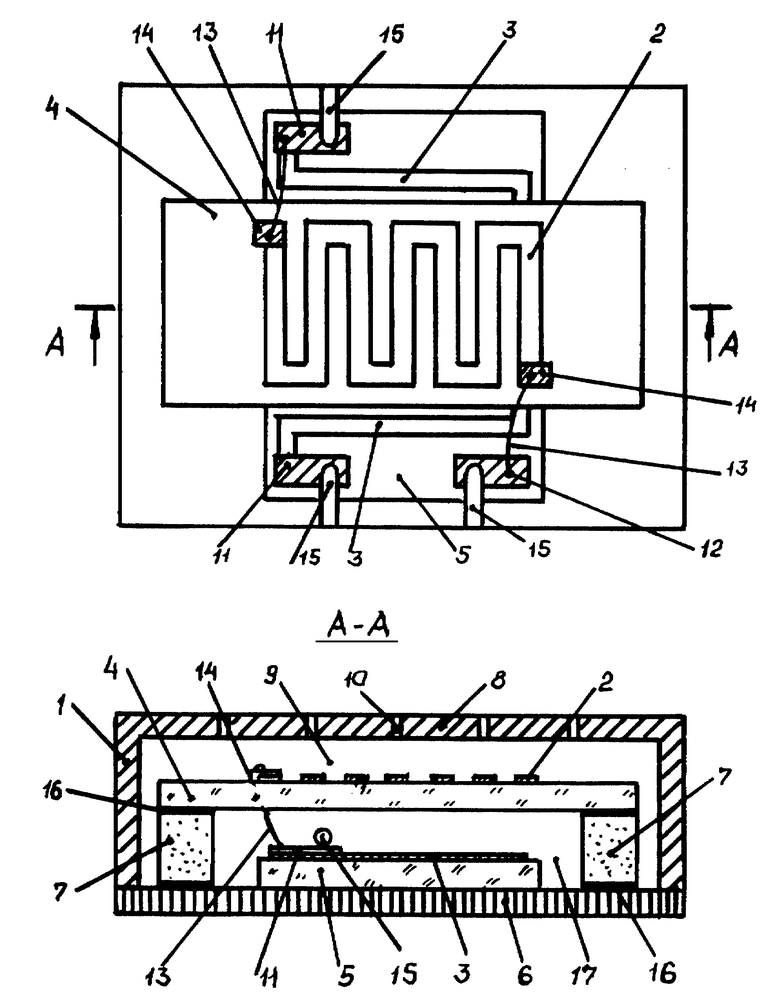

Конструкция устройства приведена на чертеже.

Датчик содержит рабочую камеру 1, в которой размещены первый и второй чувствительные элементы 2 и 3, выполненные на основе диэлектрических подложек 4 и 5. Подложка 4 чувствительного элемента 2 закреплена на нижней стенке 6 рабочей камеры 1 с использованием промежуточных вставок 7, а подложка 5 чувствительного элемента 3 установлена под подложкой 4 непосредственно на нижней стенке 6 рабочей камеры 1. Между чувствительным элементом 2 и верхней стенкой 8 (на фиг. вид сверху - не показана) образуется зазор 9 для доступа анализируемого газа, поступающего через отверстия 10, выполненные в верхней стенке 8 рабочей камеры 1.

На подложке 5 выполнены пленочные контакты 11 чувствительного элемента 3, и пленочный контакт 12, к которым подключаются при помощи проволочных перемычек 13 пленочные контакты 14 первого чувствительного элемента 2. К пленочным контактам 11, 12 пайкой или сваркой крепятся проволочные выводы для подключения чувствительных элементов к мостовой схеме и схеме обработки сигнала (на чертеже не показаны).

Крепление подложки 4 к промежуточным вставкам 7 и промежуточных вставок к нижней стенке 6 осуществляется при помощи слоев 16 термостойкого клея с минимальными газовыделениями.

Между подложкой 4 и вторым чувствительным элементом 3 образуется зазор 17.

Чувствительные элементы 2, 3 выполнены в виде пленочных терморезисторов из материалов, обладающих повышенным значением температурного коэффициента сопротивления (Ni, Au, Pt и др.). При этом чувствительный элемент 2 выполняет функции рабочего элемента, а чувствительный элемент 3 - функции сравнительного элемента.

Датчик работает следующим образом.

Работа датчика основана на использовании зависимости коэффициента теплопроводности L измеряемой среды от концентрации регистрируемой компоненты газа.

При поступлении в зазоры 9 и 17 измеряемой газовой смеси изменяются L и соответственно тепловая проводимость G между чувствительными элементами 2 и 3.

Тепловая проводимость G определяется главным образом кондуктивной передачей тепла в канале по газовой среде между чувствительными элементами 2 и 3, которая пропорциональна результирующему коэффициенту теплопроводности L измеряемой газовой смеси. Изменение G фиксируется путем определения изменения перепада температур ΔΤ между рабочим и сравнительным чувствительными элементами.

Исходный перепад температур ΔΤξ формируется за счет протекания тока I через рабочий чувствительный элемент (пленочный терморезистор) 2. При этом величина ΔΤξ равна:

ΔΤξ== Ι2•Ro/G,

где I - величина тока через чувствительный элемент 2;

Rо - сопротивление чувствительного элемента 2 при начальной температуре;

G - тепловая проводимость между рабочим и сравнительным чувствительными элементами 2 и 3.

В исходном состоянии при отсутствии измеряемой компоненты газа мостовая схема сбалансирована и выходное напряжение схемы обработки сигнала равно 0. При поступлении регистрируемого газа в зазоры 9 и 17 изменяется результирующий коэффициент теплопроводности L газовой смеси и, следовательно, изменяется ΔT, в результате чего возникает разбаланс моста ΔU, величина которого зависит от концентрации регистрируемого газа. Величина ΔU усиливается схемой обработки сигнала (на чертеже не показана).

Влияние изменения температуры окружающей среды на величину ΔU сводится к минимуму за счет включения в мостовую схему рабочего и сравнительного чувствительных элементов 2 и 3.

Чувствительность датчика возрастает в случаях когда коэффициент теплопроводности измеряемого газа значительно отличается от коэффициента теплопроводности воздуха (гелий, водород, фреоны, пропан, сернистый газ и др.).

Для изготовления датчика достаточно применения методов тонкопленочной или толстопленочной технологий; которые хорошо освоены на предприятиях электронной и приборостроительной отраслей.

Список использованных источников

1. Heat Conduction Microsensor based on Silicon Technology for the Analysis of Two and Three - component Gas Mixtures/ Gerhard Pollak-Diener. // Techn. Digest, 4th Int. Meet. Chem. Sensors; Tokyo, Japan, September 13 - 17, 1992, р.406 - 409.

2. А.С. СССР N 224880, кл. G 01 N 27/18, опубл. 12.08.68. БИ 26. Термокондуктометрический детектор для анализа газов (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКОНДУКТОМЕТРИЧЕСКИЙ АНАЛИЗАТОР КОНЦЕНТРАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2014 |

|

RU2568934C1 |

| ТЕРМОХИМИЧЕСКИЙ ГАЗОАНАЛИЗАТОР | 1996 |

|

RU2119663C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2503957C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗА | 1994 |

|

RU2065159C1 |

| ДАТЧИК НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГАЗООБРАЗУЮЩЕЙ СОСТАВЛЯЮЩЕЙ ГАЗОВОЙ СМЕСИ | 2003 |

|

RU2235994C1 |

| РЕЗИСТИВНЫЙ ГАЗОВЫЙ ДАТЧИК | 1993 |

|

RU2076315C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ МЕТАНА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2510499C1 |

| ДЕТЕКТОР ТЕПЛОПРОВОДНОСТИ | 1991 |

|

RU2018812C1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 2003 |

|

RU2236898C1 |

| МИКРОПОЛОСКОВЫЙ ПОЛОСОВОЙ ФИЛЬТР ГРЕБЕНЧАТОЙ СТРУКТУРЫ | 2001 |

|

RU2209492C1 |

Устройство используется в аналитическом приборостроении для измерения концентрации водорода, гелия, фреонов и других газов, коэффициент теплопроводности которых отличается от коэффициента теплопроводности воздуха. Технический результат - снижение трудоемкости, упрощение технологии изготовления, повышение точности измерений. Сущность: термокондуктометрический газовый датчик содержит рабочую камеру, в которой установлены рабочий и сравнительный чувствительные элементы в виде пленочных терморезисторов, выполненных на диэлектрических подложках. Рабочий чувствительный элемент расположен между верхней и нижней стенками рабочей камеры и закреплен на нижней стенке с применением промежуточных вставок, а сравнительный чувствительный элемент расположен под рабочим чувствительным элементом. Между чувствительными элементами, а также между рабочим чувствительным элементом и верхней стенкой рабочей камеры образуются зазоры для доступа анализируемого газа через отверстия, выполненные в стенке рабочей камеры. 1 ил.

Термокондуктометрический газовый датчик, содержащий рабочую камеру, первый чувствительный элемент в виде пленочного терморезистора, выполненного на верхней поверхности диэлектрической подложки, закрепленной между верхней и нижней стенками рабочей камеры, и второй чувствительный элемент в виде пленочного терморезистора, причем между первым чувствительным элементом и верхней стенкой рабочей камеры образован зазор для доступа анализируемого газа через отверстия, выполненные в стенке рабочей камеры, отличающийся тем, что первый чувствительный элемент закреплен на нижней стенке рабочей камеры через промежуточные вставки, а второй чувствительный элемент расположен под первым чувствительным элементом и закреплен на нижней стенке рабочей камеры с образованием зазора между ним и диэлектрической подложкой первого чувствительного элемента.

| ТЕРМОКОНДУКТОМЕТРИЧЕСКИЙ ДЕТЕКТОР ДЛЯ АНАЛИЗА ГАЗА | 1967 |

|

SU224880A1 |

| ДЕТЕКТОР ТЕПЛОПРОВОДНОСТИ | 1991 |

|

RU2018812C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ГАЗОВ | 1997 |

|

RU2114422C1 |

| US 4471647, 18.09.1984 | |||

| Способ получения ди / -хлорэтил/ фосфорилалкен/алкадиен/ олов | 1973 |

|

SU472131A1 |

Даты

2001-09-10—Публикация

1999-06-01—Подача