1

(21)4324917/23-26

(22)08.10.87

(46) 23.03.90V Бюл. № 11 (72) С.В.Яковлев, С.Л.Волков, С.Н.Туголуков, Э.А.Прошин, В.А.Цу- нин и В.Г.Ляшенко

(53)628.336.4(088.8),

(56)Авторское свидетельство СССР 1331840, кл. С 02 F 11/14, 1985.

Авторское свидетельство СССР У 994443, С 02 F 11/14, 1976.

(54)СПОСОБ ОБРАБОТКИ ОСАДКОВ

(57)Изобретение относится к обработке природных и сточных вод с добавлением химических реагентов и может быть использовано в химической технологии и при обогащении полезных ископаемых. Цель изобретения - повышение производительности обезвоживающего оборудования достигается за счет того, что в способе обработки

осадков сточных вод, включающем предварительное сгущение осадка, гранулирование в жидкой среде с введением флокулянта и обезвоживание гранулированного осадка, перед гранулированием осадок делят на два потока, в один из которых вводят полиакрил- амид (ПАА), в другой - ПАА и известковое молоко, а гранулирование ведут последовательно во вращающихся нисходящем и восходящем потоках, в нисходящий поток вводят осадок, обработанный ПАА, а в восходящий - осадок, обработанный ПАА и известковым молоком, при линейной скорости вращения нисходящего потока 6,5-9,2 м/мин, а восходящего - 1,5-2,3 м/мин, причем с целью получения гранул определенной крупности место ввода осадка, обработанного ПАА и известковым молоком, меняют по высоте восходящего потока. 1 з.п. ф-лы, 4 табл.

о

S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания водных суспензий | 1985 |

|

SU1321698A1 |

| Способ обезвоживания осадков природных и сточных вод | 1987 |

|

SU1474105A1 |

| Способ обезвоживания осадков сточных вод гальванических производств | 1985 |

|

SU1399274A1 |

| Способ обработки осадка | 1985 |

|

SU1331840A1 |

| Аппарат для непрерывного фильтрования воды | 1988 |

|

SU1510876A1 |

| Способ обработки гидроокисного осадка | 1986 |

|

SU1474108A1 |

| Способ обработки тонкодисперсных шламов полезных ископаемых | 1976 |

|

SU994443A1 |

| Способ обработки осадка | 1988 |

|

SU1606467A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| СПОСОБ ОЧИСТКИ МНОГОКОМПОНЕНТНЫХ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЦИНК И ХРОМ | 2022 |

|

RU2792510C1 |

Изобретение относится к обработке природных и сточных вод с добавлением химических реагентов и может быть использовано в химической технологии и при обогащении полезных ископаемых. Цель изобретения - повышение производительности обезвоживающего оборудования, достигается за счет того, что в способе обработки осадков сточных вод, включающем предварительное сгущение осадка, гранулирование в жидкой среде с введением флокулянта и обезвоживание гранулированного осадка, перед гранулированием осадок делят на два потока, в один из которых вводят полиакриламид /ПАА/, в другой - ПАА и известковое молоко, а гранулирование ведут последовательно во вращающихся нисходящем и восходящем потоках, в нисходящий поток вводят осадок, обработанный ПАА, а в восходящий - осадок, обработанный ПАА и известковым молоком, при линейной скорости вращения нисходящего потока 6,5-9,2 м/мин, а восходящего - 1,5-2,3 м/мин, причем, с целью получения гранул определенной крупности, место ввода осадка, обработанного ПАА и известковым молоком, меняют по высоте восходящего потока. 1 з.п.ф-лы, 4 табл.

Изобретение относится к обработке природных и сточных вод с добавлением химических реагентов и может быть использовано в химической технологии и при обогащении полезных ископаемых.

Целью изобретения является повышение производительности обезвоживающего оборудования.

Способ осуществляют следующим образом.

Осадок предварительно обрабатывают раствором полиакриламида и сгущают до концентрации сухого вещества 40-90 г/л, сгущенный осадок делят на

два потока, в один из которых вводят полиакриламид, в другой - известковое молоко и полиакриламид, осадок, обработанный полиакриламидом, гранулируют последовательно в нисходящем, вращающемся с линейной скоростью 6,5-9,2 м/мин потоке и в восходящем, вращающемся с линейной скоростью 1,5-2,3 м/мин потоке, а в восходящий поток вводят второй поток осадка, обработанный полиакриламидом и известковым молоком, причем место ввода осадка, обработанного полиакрил- амидом и известковым молоком, меняют по высоте восходящего потока, а соСПСП

Од

ОЭ

отношение расходов осадка, подаваемого в первую и вторую части, составляет при обезвоживании на вакуум- фильтрах 2:1-1:2, при обезвоживании на ленточном фильтр-прессе -1:6- 1:11, при обезвоживании на барабанном ленточном фильтре, 1:8-1:12.

Гранулирование осадка во вращающихся нисходящем и восходящем пото- ках с добавлением в восходящий поток полиакриламида и извести при определенных скоростях вращения и соотношении расходов потока позволяет повысить производительность процесса обезвоживания за счет регулирования полидисперсности осадка. При этом осадок после гранулирования в нисходящем потоке содержит частицы со средним диаметром 0,3-0,5 мм. В вое- ходящем же потоке, в зависимости от высоты введения ПАА извести, формируются гранулы с размером структур от 1-2 до 5-6 мм, А смешение осадка, гранулированного в нисходя- щем потоке, с осадком в восходящем потоке в определенном соотношении позволяет добиться нужной полидисперсности осадка.

С ростом размера гранул прочность структуры осадка снижается. Поэтому с целью упрочнения структуры осадка в восходящий поток вводят известковое молоко, которое при взаимодействии с полиакриламидом образует акри- лат кальция.

Акрилат кальция сорбируется на поверхности частиц осадка и включается в состав его структуры, что ведет к уменьшению сжимаемости осадка и снижению его удельного сопротивления фильтрованию.

Гранулирование осадка во вращающихся потоках позволяет обеспечить относительное постоянство гидродинамического воздействия по всему сечению восходящего потока, за счет чего гранулы, образующиеся после ввода полиакриламида и извести, имеют незначительную разницу в размерах.

Изменение высоты точки ввода полиакриламида и известкового молока позволяет получать гранулы в восходящем потоке необходимого размера за счет формирования их под изменяющимся гидростатическим давлением столба жидкости, находящегося над местом ввода. И чем больше гидроста

0

5

0

5

тическое давление, тем меньше размер образующихся гранул и наоборот .

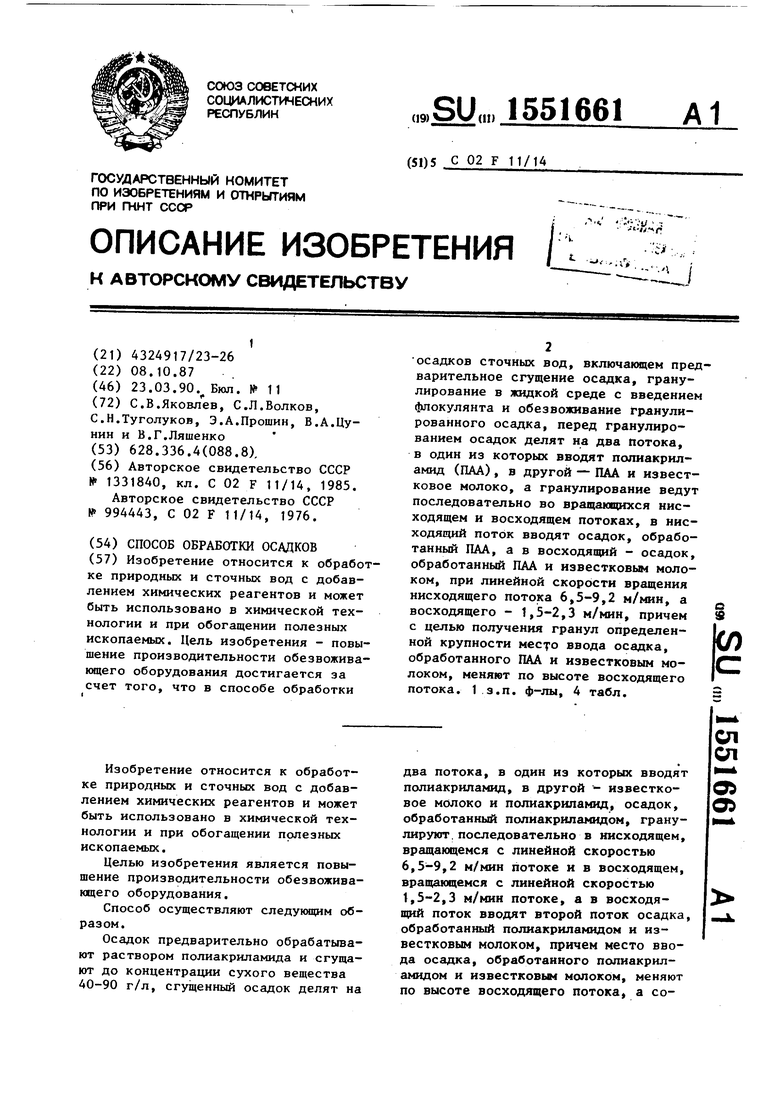

Уменьшение скорости вращения нисходящего потока ниже 6,5 м/мин приводит к росту размера гранул мелкодисперсной составляющей. При этом число контактов между частицами твердой фазы уменьшается, что способствует образованию легкосжимаемого осадка с малым пределом текучести, в результате чего при обезвоживании на фильтрующей перегородке образуется пограничный слой с низкой проницаемостью, резко снижающий производительность процесса обезвоживания. Увеличение скорости вращения нисходящего потока более 9,2 м/мин также снижает производительность процесса обезвоживания с уменьшением размера гранул мелкодисперсной составляющей. В результате имеет место проникновение нескольких мелких частиц между частицами крупной фракции со снижением проницаемости пограничного слоя обезвоженного осадка.

Уменьшение средней линейной скорости вращения восходящего потока менее 1,5 м/мин приводит к отсутствию эффекта гранулирования и выходу из гранулятора осадка в виде сплошной структурированной массы, поскольку при таких скоростях деформирования время восстановления структурных связей меньше времени их разрушения. Однако в дальнейшем транспортирование такого осадка по трубам приводит к разрушению межчастичных связей и образованию структуры, состоящей из мелкодисперсных частиц с низкой гидравлической проницаемостью. При этом производительность процесса обезвоживания значительно снижается.

Увеличение средней линейной скорости вращения восходящего потока свыше 2,3 м/мин также снижает производительность процесса обезвоживания, поскольку при таких скоростях размер гранул крупнодисперсной составляющей снижается вплоть до образования структуры, состоящей из одних мелкодисперсных частиц с низкой гидравлической проницаемостью.

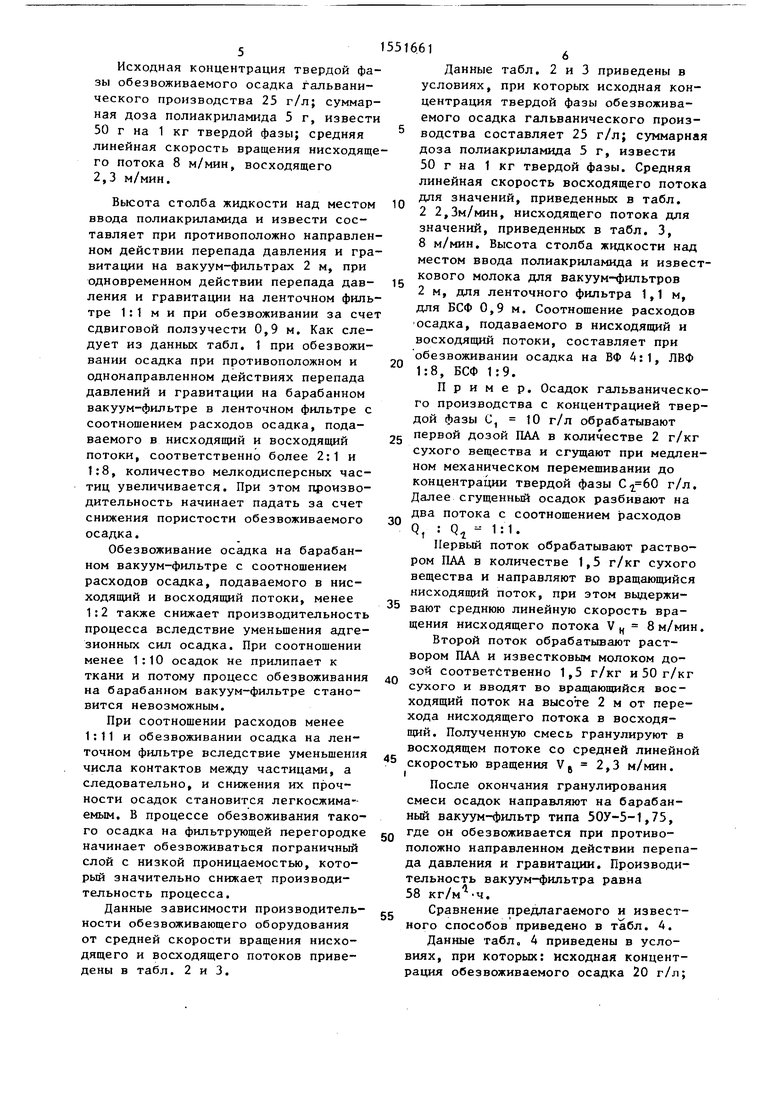

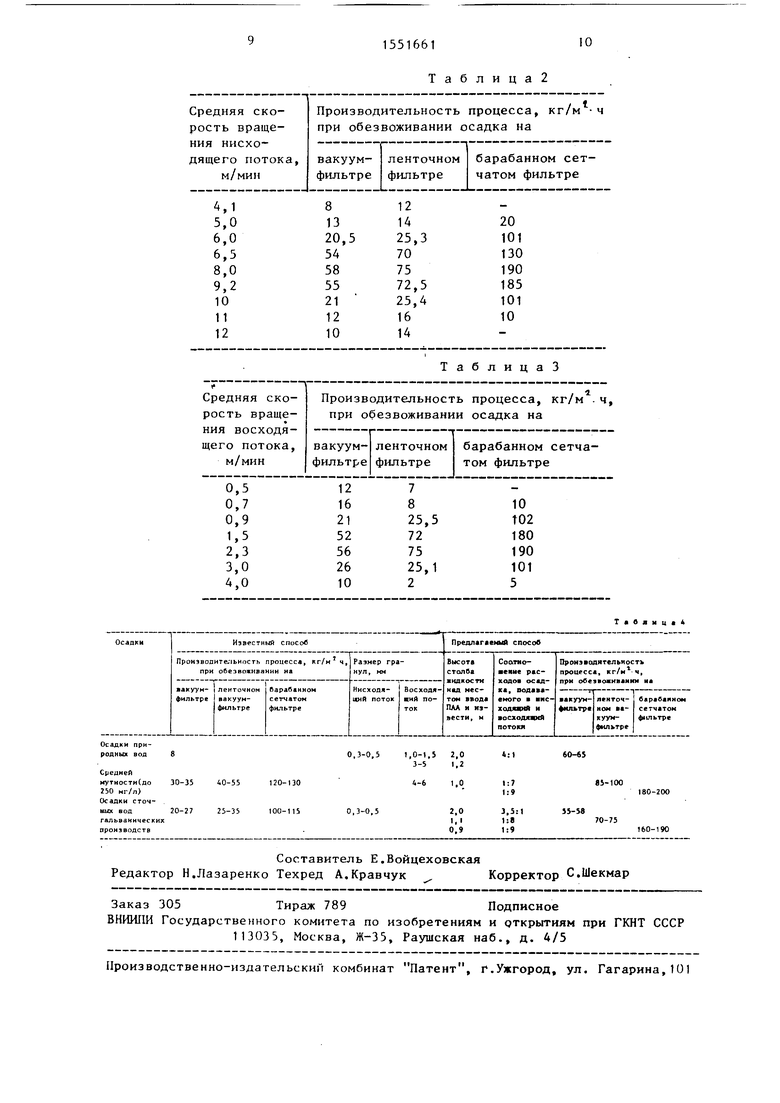

Влияние соотношения количества исходного осадка, подаваемого в нисходящий и восходящий потоки, на производительность процесса обезвоживания приведено в табл. 1.

Исходная концентрация твердой фазы обезвоживаемого осадка гальванического производства 25 г/л; суммарная доза полиакриламида 5 г, извести 50 г на 1 кг твердой фазы; средняя линейная скорость вращения нисходящего потока 8 м/мин, восходящего 2,3 м/мин.

Высота столба жидкости над местом ввода полиакриламида и извести составляет при противоположно направленном действии перепада давления и гравитации на вакуум-фильтрах 2 м, при одновременном действии перепада дав- ления и гравитации на ленточном фильтре 1:1 м и при обезвоживании за сче сдвиговой ползучести 0,9 м. Как следует из данных табл. 1 при обезвоживании осадка при противоположном и однонаправленном действиях перепада давлений и гравитации на барабанном вакуум-фильтре в ленточном фильтре с соотношением расходов осадка, подаваемого в нисходящий и восходящий потоки, соответственно более 2:1 и 1:8, количество мелкодисперсных частиц увеличивается. При этом производительность начинает падать за счет снижения пористости обезвоживаемого осадка.

Обезвоживание осадка на барабанном вакуум-фильтре с соотношением расходов осадка, подаваемого в нисходящий и восходящий потоки, менее 1:2 также снижает производительность процесса вследствие уменьшения адгезионных сил осадка. При соотношении менее 1:10 осадок не прилипает к ткани и потому процесс обезвоживания на барабанном вакуум-фильтре становится невозможным.

При соотношении расходов менее 1:11 и обезвоживании осадка на ленточном фильтре вследствие уменьшения числа контактов между частицами, а следовательно, и снижения их прочности осадок становится легкосжимаемым. В процессе обезвоживания такого осадка на фильтрующей перегородке начинает обезвоживаться пограничный слой с низкой проницаемостью, который значительно снижает производительность процесса.

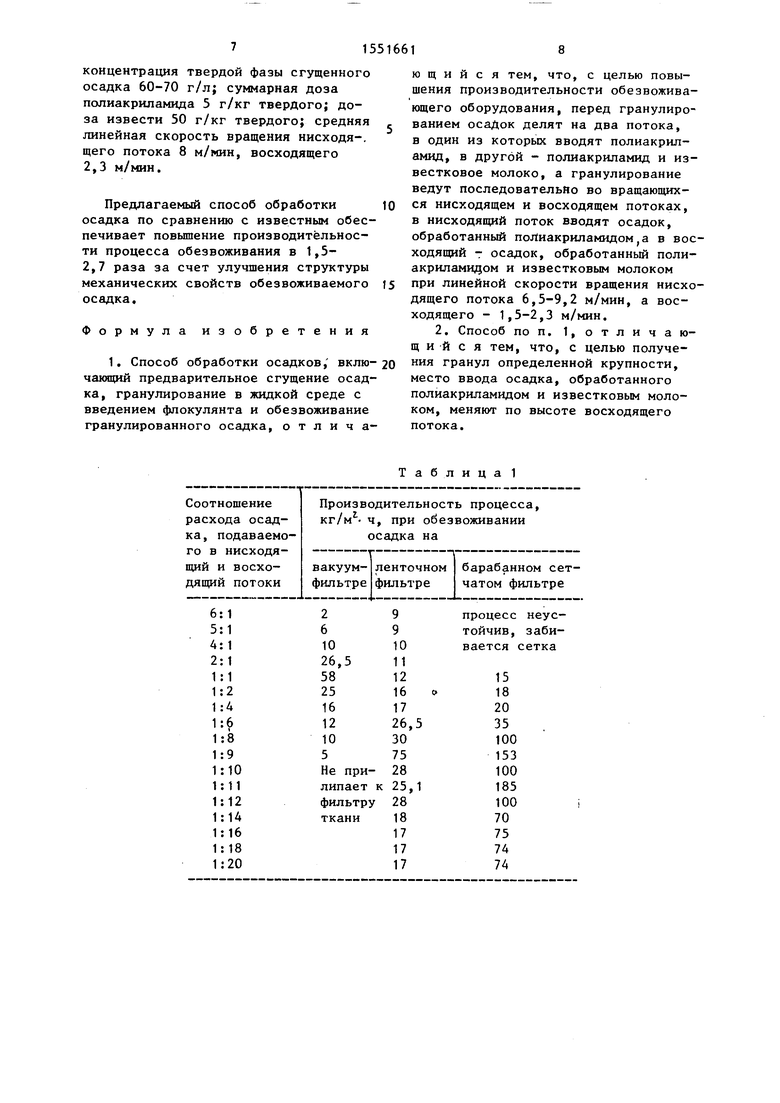

Данные зависимости производительности обезвоживающего оборудования от средней скорости вращения нисходящего и восходящего потоков приведены в табл. 2 и 3.

5 101520 25 30

45

6

Данные табл. 2 и 3 приведены в условиях, при которых исходная концентрация твердой фазы обезвоживаемого осадка гальванического производства составляет 25 г/л; суммарная доза полиакриламида 5 г, извести 50 г на 1 кг твердой фазы. Средняя линейная скорость восходящего потока для значений, приведенных в табл. 2 2,3м/мин, нисходящего потока для значений, приведенных в табл. 3, 8 м/мин. Высота столба жидкости над местом ввода полиакриламида и известкового молока для вакуум-фильтров 2 м, для ленточного фильтра 1,1 м, для БСФ 0,9 м. Соотношение расходов осадка, подаваемого в нисходящий и восходящий потоки, составляет при обезвоживании осадка на ВФ 4:1, ЛВФ 1:8, БСФ 1:9.

Пример. Осадок гальванического производства с концентрацией твердой фазы С, 10 г/л обрабатывают первой дозой ПАА в количестве 2 г/кг сухого вещества и сгущают при медленном механическом перемешивании до концентрации твердой фазы г/л. Далее сгущенный осадок разбивают на два потока с соотношением расходов

Q, : Qt 1И.

Первый поток обрабатывают раствором ПАА в количестве 1,5 г/кг сухого вещества и направляют во вращающийся нисходящий поток, при этом выдержи- 35 вают среднюю линейную скорость вращения нисходящего потока VH 8м/мин.

Второй поток обрабатывают раствором ПАА и известковым молоком дозой соответственно 1,5 г/кг и 50 г/кг сухого и вводят во вращающийся восходящий поток на высоте 2 м от перехода нисходящего потока в восходящий. Полученную смесь гранулируют в восходящем потоке со средней линейной скоростью вращения VB 2,3 м/мин.

После окончания гранулирования смеси осадок направляют на барабанный вакуум-фильтр типа 507-5-1,75, где он обезвоживается при противоположно направленном действии перепада давления и гравитации. Производительность вакуум-фильтра равна 58 .

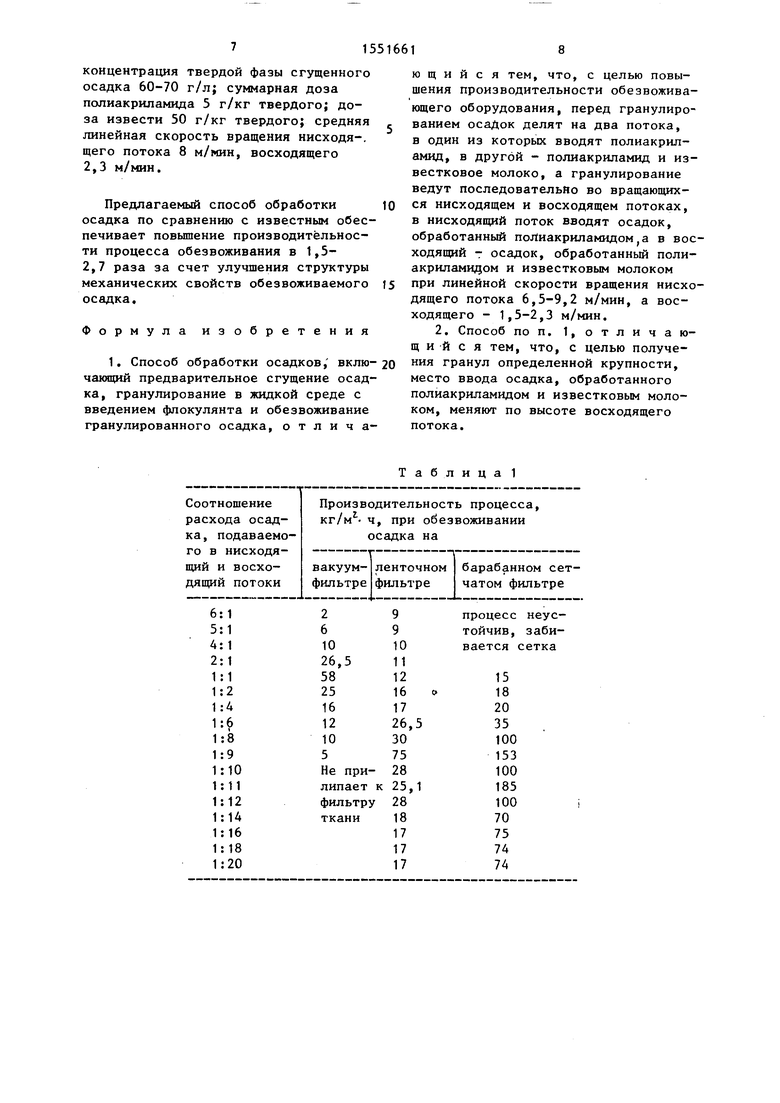

Сравнение предлагаемого и известного способов приведено в табл. 4.

Данные табл„ 4 приведены в условиях, при которых: исходная концентрация обезвоживаемого осадка 20 г/л;

40

50

55

концентрация твердой фазы сгущенного осадка 60-70 г/л; суммарная доза полиакриламида 5 г/кг твердого; доза извести 50 г/кг твердого; средняя линейная скорость вращения нисходя-, щего потока 8 м/мин, восходящего 2,3 м/мин.

Предлагаемый способ обработки осадка по сравнению с известным обеспечивает повышение производительности процесса обезвоживания в 1,5- 2,7 раза за счет улучшения структуры механических свойств обезвоживаемого осадка.

Формула изобретения

Таблица 1

Таблица2

Авторы

Даты

1990-03-23—Публикация

1987-10-08—Подача