Изобретение относится к способам обработки тонкодисперсных шламов полезных ископаемых: руд, углей, минеральных солей, песчаных и глинис.тых минералов и т.д., ,и может найти применение в горнодобывающей, химической промыищености, при производстве строительных-материалов, а также на обогатительных, фабриках, перерабатывающих уголь, серу, соли черных и цветных металлов. Известен способ подготовки тонкодисперсных uuictMOB полезных ископаеNttjx к обезвоживанию путем их сгущения с применением флокулянтов, согласно которому в обезвоживаемый продукт добавляют органический или неорганический коагулянт, после чего скоагулированный материал подвергают фильтрованию Cl ..Известен также способ обработки тонкодисперсных шламов полезных иско паемых с целью последующего обезвоживания путем применения жидких обез воживаюсцих растительных материаловСЯ Общим недостатком известных способев является неполное улавливание твердой фазы обезвоживае 4ого материала после обработки флокулянтамй и нашичие значительного количества флокулянтов в сточных водах. Наиболее близким к предложенному по технической сущности и достигаемому результату является способ обработки тонкодисперсшлх шламов- полезных ископаемых, включающий их предварительное сгущение в присутствии полимерных флокулянтов, подготовку к обезвоживанию и обезвоживание сгущенного ишама. Подготовка к обезвоживанию согласно зтому способу заключается в классификации материала по крупности, выделен1ш зернистой составляющей шламов по обезвоживающейся способности, пригодной к ваку- умному фильтрованию 33. Недостатком способа является неполное улавливание твердой фазы хвостов флотации, а также загрязнение окружающей среды используемыми полим рными флокулянтамй, в частности полиакрилаьгадом, большой расход флокулянта. При осуществлении известного способа наряду со сгущенным продуктом, пригодным для обезвоживания на ваку- ум-фильтре, получают слив, представляющий собой суспензию мелкодисперсных глинистых частиц в воде, очень

слабо флокируемых даже при большом расходе полиакриламида, а поэтому являющихся источником загрязнений водовоз душной среды. Количество хвостов, постоянно сбрасываемых в хвостохранилище/ составляет не менее 15%, Т,64 для реализации этого способа иеобходиМО иметь шламонакопители, дорогостоящ time гидротехнические сооружения.

Цель изобретения - повышение степени улавливания твердой фазы при обезвоживании и сокращение расходафлокулянта.

Поставленная цель достигается тем, что согласно способу обработки тонкодисперсных шламов полезных ископаемых перед обезвоживанием в предварительно сгущенные иСпамы дополнительно вводят полимерный флокулянт и подвергают гранулированию в жидкой фазе

Процесс гранулирования угольных шламов в присутствии флокулянтов можно разделить на две взаимосвязанные операции: образование агрегатов (гранул) в.твердой фазе, предварительно сгущенной с помощью флокулянтов (механическое воздействие)} стабилизация (упрочнение) гранул, получаемых в результате дополнительной адсорбции флокулянта, находящегося в жидко фазе, на поверхности твердых частиц (химическое воздействие). Только в результате механо-химического воздействия на предварительно сгущенные хвосты флотации возможно получить твердую фазу в виде легко обезвоживаемого продукта, при этом .максималь но извлечь флокулянт из жидкой фазы. При механическом воздействии происходит разрушение гидратных слоев вокруг частиц и тем сеииым создаются благоприятные условия для дополнительной адсорбции флокулянта на их поверхности, а следовательно, умень.г шается расход и остаточная концентрация его в жидкой фазе.

Дополнительно адсорбированный флокулянт стабилизирует получаемые гранулы, поэтому при последукицем обезвоживании в фильтрат не попадают твердые , т.е. твердая фаза улавливается полностью.

Пример . Исходные хвосты флотации с содержанием твердого ЗС-35г/л подгиот в радиальный сгуститель, в котором сгущают их с помощью флокулянта . - полиакрилс1мида (расход 60 г/т) до содержания твердого 85 г/л. Затем предварительно сгущенные хвосты флотации повторно обрабатывают флокулянтом-полиакриламидом (расход 150 г/т) и подают на гранулирование расслоившийся материал (жидкая фаза и дополнительно сгущенная до 300 г/л твердая фаза). Гранулирование твердой фазы хвостов флотации в барабане- грану ляторе осуществляют в жидкой фазе, содержащей флокулянт. В процессе гранулирования механического воздействия на осадок, поступивший в барабан, происходит разрушение гидратных слоев, что способствует практически полной адсорбции из жидкой фазы на поверхности твердого. Полученные гранулы стабилизируются по прочности, а в жидкой фазе содержание флокулянта уменьшается до 0,0005 г/л. Скорость вращения промышленного аппарата диаметром 1200 мм составляет 15 об/мин, лаб|Ораторного 30 об/мин. После барабана-гранулятора гранулированный материал с влажностью 54% поступает для обезвоживания на ленточный вакуум-фильтр, где его обезвоживают до влажности 40-45%. Обезвоженный осадок ленточным транспортером подают в бункер крупной породы и совместно с породой гравитационного обогащения угля вывозят в отвал. Слив из барабана-гранулятора, содержащий следы флокулянта (.0,0005 г/л), совместно с фильтратом ленточного фильтра, не содержащим твердого, через приемную воронку поступает в зумпф флотохвостов.

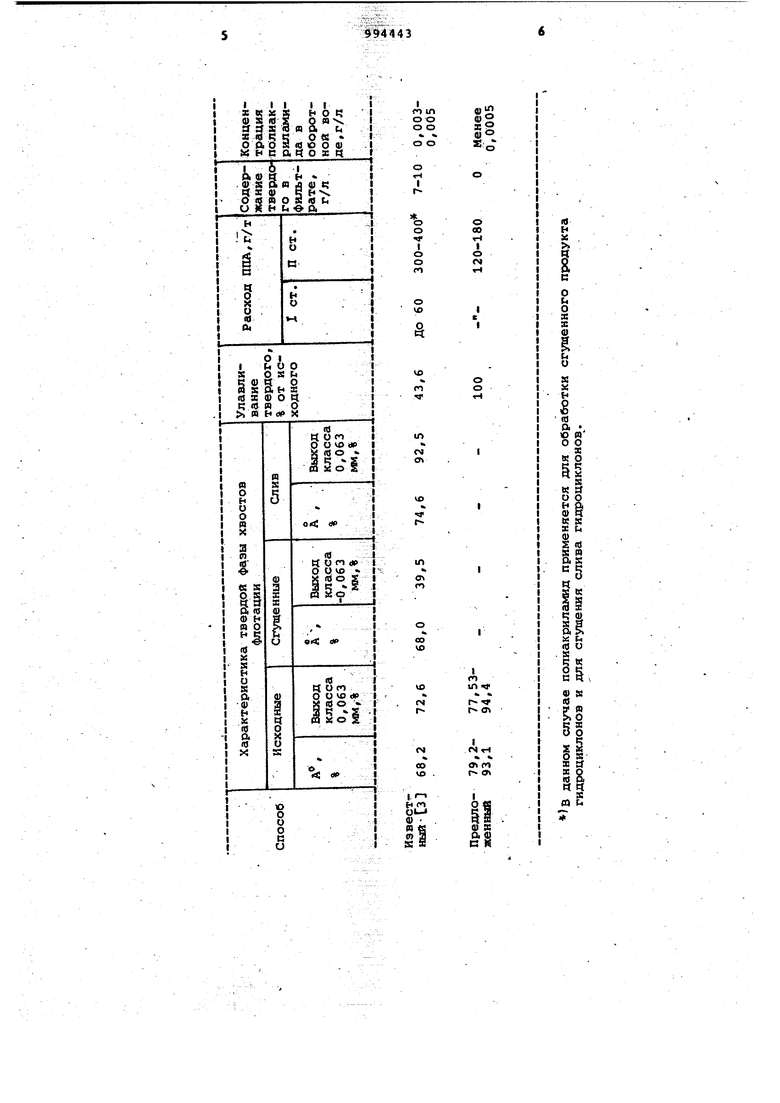

В таблице приведены сравнительные данные, отражающие улавливание твердой фазы на всех ступенях очистки..

Способ позволяет полностью уло вить твердую фазу на стадии обезвоживания, сократить расход флокулянта и тем самым создать замкнутую водношламовую схему.

Общий расход флокулянтов снижается на 20%.

При следующем обезвоживании продукта получают чистый фильтрат (содержание твердого в нем А/О г/л), а в оборотной воде концентрация полиакриламида снижается в 10 раз по сравнению с известным способом, что имеет большое значение для технологического процесса, так как повышенная концентрация полимеров в оборотной воде отрицательно сказывается на основном процессе флотации.

Ожидаемый годовой экономический эффект для углефабрики, обогащающей 350 т/ч углей, составит около 1 млн. руб.

Формула изобретения Спосо.6 обработки тонкодисперсных/ шламов полезных ископаемых,включанхций их предварительное сгущение в присутствии полимерных флокулянтов и обезвоживание сгущенного ошама, отличающийся тем, что, с целью повышения степени улавливания твердой фазы при обезвоживании и сокращения расхода флокулянта, перед обезвоживанием в предварительно сгущенные шламы дополнительно вводят полимерный флокулянт и подвергают гранулированию в жидкой фазе.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии I 47-23831, кл. В 01 D 37/00, 1972.

2.Патент Великобритании, № 1207995, кл. С1С, 1967.

3.Ж. Уголь Украины, Киев, 1973, № 2, 42-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания тонкодисперсных шламов полезных ископаемых | 1979 |

|

SU803167A1 |

| Способ обработки осадков | 1987 |

|

SU1551661A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СУСПЕНЗИЙ | 2004 |

|

RU2253632C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| Способ обезвоживания тонкодисперсного осадка | 1980 |

|

SU903299A1 |

| Способ получения хлористого калия | 1987 |

|

SU1527230A1 |

| СПОСОБ ОБОГАЩЕНИЯ АПАТИТ-ШТАФФЕЛИТОВОЙ РУДЫ | 2004 |

|

RU2317858C2 |

| Способы подготовки продукта бактериального окисления к гидрометаллургической переработке | 2023 |

|

RU2802606C1 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

Авторы

Даты

1983-02-07—Публикация

1976-08-01—Подача