Изобретение относится к обезвоживанию осадка при физико-химической очистке природных и сточных вод и может быть использовано также в химической технологии и при обогащении полезных ископаемых.

Цель изобретения - улучшен ;е водо отдающих свойств осадка.

Способ осуществляют следующим об- разом.

Осадок предварительно сгущают до концентрации сухого, аешества 40- 90 г/л, вводят постадийно 2 - 4 раза вдоль потока в осадок вспомогатель- ное вещество крупностью 30 250 мк в количестве 5- 100%- от массы сухго вещества осадка, перемешивают смесь, затем добавляют в смесь пол акриламид (1ША) в количестве 0,05- 1,0% от массы сухого вещества осадк перемешивают до получения однородного структурированного осадка, отбирают осадок после каждого введения полиакриламида в количестве 10 - 90 от общего расхода осадка и обезвоживают при наливе на движущуюся фильтровальную перегородку при послойном наливе осадка в последовательности, обратной его отбору.

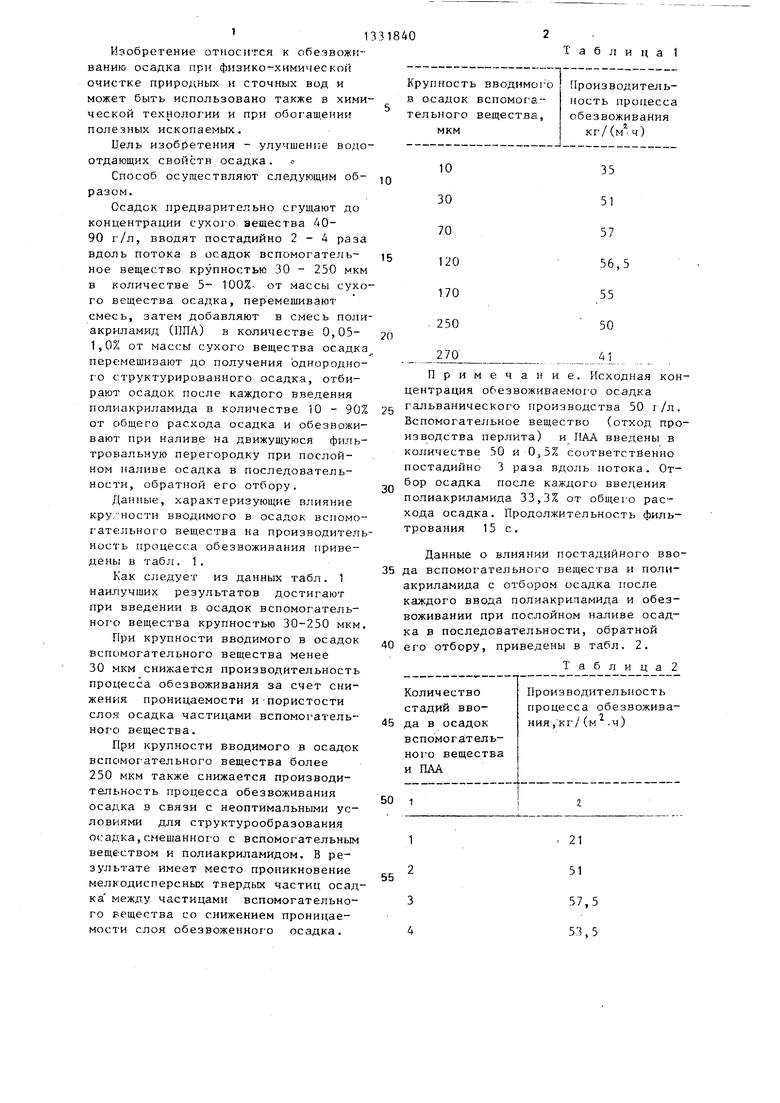

Данные, характеризующие влияние кру.ности вводимого в осадок вспомогательного вещества на производителность процесса обезвоживания приведены в табл. 1.

Как следует Из данных табл. 1 наилучших результатов достигают при введении в осадок вспомогательного вещества крупностью 30-250 мкм

При крупности вводимого в осадок вспомогательного вещества менее 30 мкм снижается производительность процесса обезвоживания за счет снижения проницаемости и-пористости слоя осадка частицами вспомогательного вещества.

При крупности вводимого в осадок вспомогательного вещества более 250 мкм также снижается производительность процесса обезвоживания

осадка в связи с неоптимальными ус-

ловиями для структурообразования осадка, смешанног о с вспомогательным веществом и полиакриламидом. В результате имеет место проникновение мелкодисперсных твердых частиц осад ка между частицами вспомогательного вещества со снижением проницаемости слоя обезвоженног о осадка.

Таблица 1

Примечание. Исходная концентрация обезвоживаемог О осадка гальванического производства 50 г/л. Вспомогательное вещество (отход производства перлита) и ILAA введены в количестве 50 и 0,5% соответственно постадийно 3 раза вдоль потока. Отбор осадка после каждого введения полиакриламида 33,3% от общего расхода осадка. Продолжительность фильтрования 15 с.

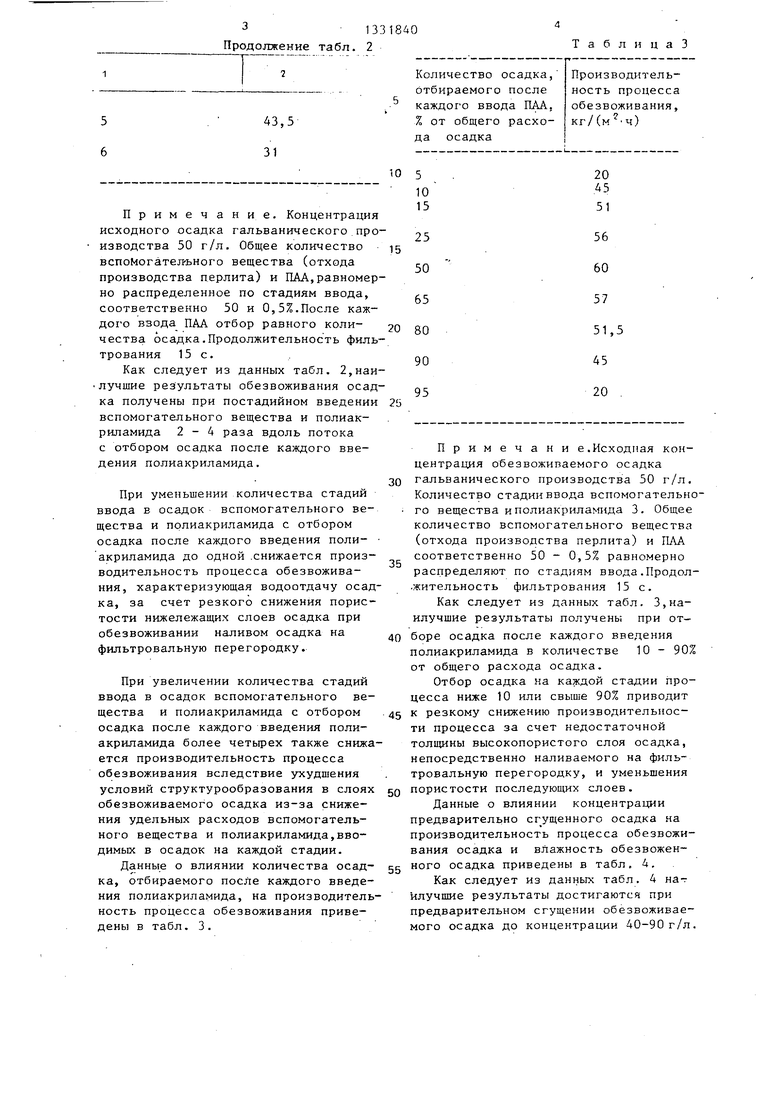

Данные о влиянии постадийного вво- 35 да вспомогательного вещества и полиакриламида с отбором осадка после каждого ввода полиакриламида и обезвоживании при послойном наливе осадка в последовательности, обратной его отбору, приведены в табл, 2.

Таблида2

40

5

Количество стадий ввода в осадок вспомога тель- Hoi O вещества и ПАА

Производительность процесса обезвоживания , кг/ (м -ч)

50 1

1

21 51

57,5 53, 5

При уменьшении количества стадий ввода в осадок вспомогательного вещества и полиакриламида с отбором осадка после каждого введения поли- акриламида до одной .снижается производительность процесса обезвоживания, характеризующая водоотдачу осадка, за счет резкого снижения пористости нижележащих слоев осадка при обезвоживании наливом осадка на фильтровальную перегородку.

При увеличении количества стадий ввода в осадок вспомогательного вещества и полиакриламида с отбором осадка после каждого введения полиакриламида более четьфех также снижается производительность процесса обезвоживания вследствие ухудшения условий структурообразования в слоях обезвоживаемого осадка из-за снижения удельных расходов вспомогательного вещества и полиакриламида,вводимых в осадок на каждой стадии.

Данные о влиянии количества осадка, отбираемого после каждого введения полиакриламида, на производительность процесса обезвоживания приведены в табл. 3.

гальванического производства 30 г/л.

Количество стадии ввода вспомогательно- го вещества иполиакриламида 3. Общее количество вспомогательного вещества (отхода производства перлита) и ПАА соответственно 50 - 0,5% равномерно распределяют по стадиям ввода.Продол- .жительность фильтрования 15 с.

Как следует из данных табл. 3,наилучшие результаты получены при от- боре осадка после каждого введения полиакриламида в количестве 10 - 90% от общего расхода осадка.

Отбор осадка на каждой стадии процесса ниже 10 или свыше 90% приводит к резкому снижению производительности процесса за счет недостаточной толщины высокопористого слоя осадка, непосредственно наливаемого на фильтровальную перегородку, и уменьшения пористости последующих слоев.

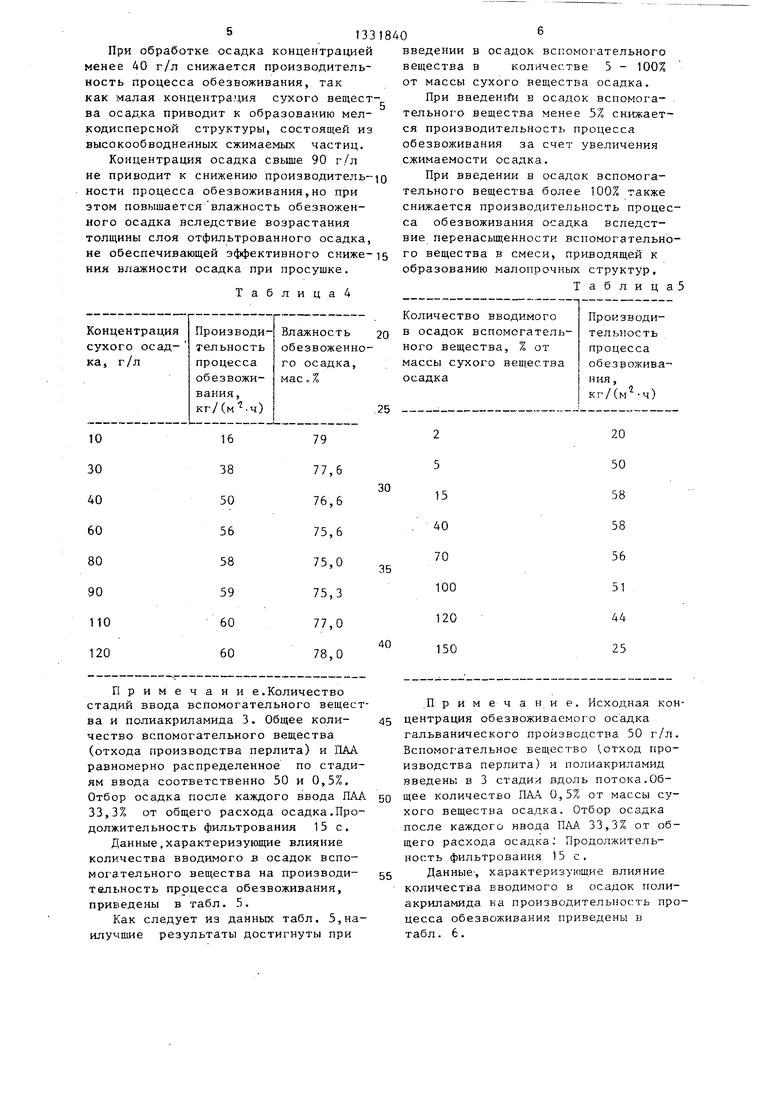

Данные о влиянии концентрации предварительно сгущенного осадка на производительность процесса обезвоживания осадка и влажность обезвожен- ного осадка приведены в табл, 4,

Как следует из данных табл. 4 на-г илучшие результаты достигаются при предварительном сгущении обезвоживаемого осадка до концентрации 40-90 г/л.

При обработке осадка концентрацией менее 40 г/л снижается производительность процесса обезвоживания, так как малая концентрация сухого BeniecT ва осадка приводит к образованию мелкодисперсной структуры, состоящей из высокообводненных сжимаемых частиц.

Концентрация осадка свьше 90 г/л не приводит к снижению производительностн процесса обезвоживания,но при этом повышается влажность обезвоженного осадка вследствие возрастания толщины слоя отфильтрованного осадка, не обеспечивающей эффективного скижения влажности осадка при просушке.

Таблица4

Примечани е.Количество стадий ввода вспомогательного вещества и полиакриламида 3. Общее коли- чество вспомогательного вещества (отхода производства перлита) и ПАА равномерно распределенное по стадиям ввода соответственно 50 и 0,5%. Отбор осадка после каждого ввода ПАА 33,3% от общего расхода осадка,Продолжительность фильтрования 15 с.

Данные,характеризующие влияние количества вводимого в осадок вспо- мог а.тельного вещества на производи- тельность процесса обезвоживания, приведены в табл. 5.

Как следует из данных табл, 5,наилучшие результаты достигнуты при

введении в осадок вспомогательного вещества в количестве 5 - 100% от массы сухого вещества осадка.

При введеиЛ в осадок вспомога- тельного вещества менее 5% снижается производительность процесса обезвоживания за счет увеличения сжимаемости осадка.

При введении в осадок вспомога- тельног о вещества более 100Z также снижается производительность процесса обезвоживания осадка вследствие перенасыщенности вспомогательного вещества в смеси, приводящей к образованию малопрочньгх структур,

Таблица

.Примечание. Исходная концентрация обезвоживаемог о осадка гальванического производства 50 г/л, Вспомог ательное вещество (.отход производства перлита) и полиакриламид введены в 3 стадии вдоль потока.Общее количество ПАА. 0,5% от массы сухого вещества осадка. Отбор осадка после каждого ввода ПАА 33,3% от общего расхода осадка; Продолжительность фильтрования 15 с.

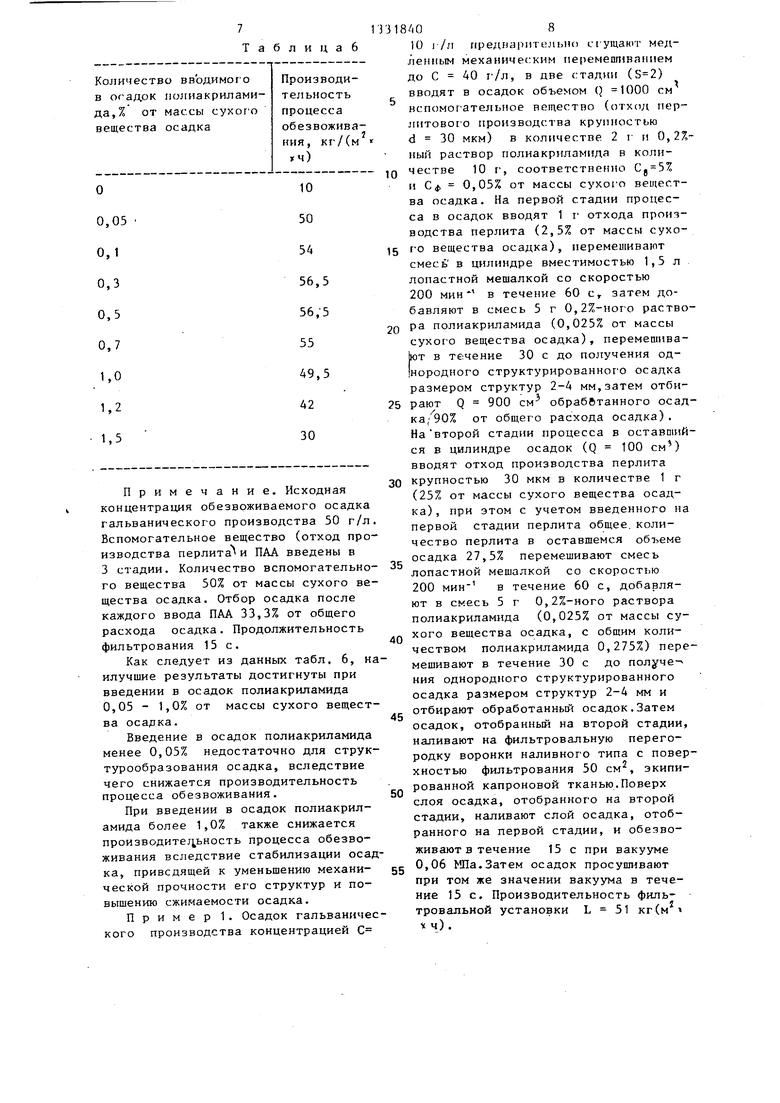

Данные-, характеризующие влияние количества вводимого в осадок полиакриламида на производительность процесса обезвоживания приведены в табл. 6,

Табли1;а6

Примечание. Исходная концентрация обезвоживаемого осадка гальванического производства 50 г/л Вспомогательное вещество (отход производства перлита и ПАА введены в 3 стадии. Количество вспомогательного вещества 50% от массы сухого вещества осадка. Отбор осадка после каждого ввода ПАА 33,3% от общего расхода осадка. Продолжительность фильтрования 15 с.

Как следует из данных табл. 6, наилучшие результаты достигнуты при введении в осадок полиакриламида 0,05 - 1,0% от массы сухого вещества осадка.

Введение в осадок полиакриламида менее 0,05% недостаточно для струк- турообразования осадка, вследствие

чего снижается производительность процесса обезвоживания.

При введении в осадок полиакриламида более 1,0% также снижается производитет ьность процесса обезвоживания вследствие стабилизации осадка, приводящей к уменьшению механической прочности его структур и повышению сжимаемости осадка.

Пример 1. Осадок гальванического производства концентрацией С

30

35

0

5

0

5

318/108

)0 г/л предварительно (.ч-ущак т медленным механическим перемепшванием до С 40 г/л, в две стадии () вводят в осадок объемом (J 1000 см вспомогательное вещество (crrxcvt перлитового производства крупностью d 30 мкм) в количестве 2 i- и 0,2% ный раствор полиакриламида в коли д честве 10 г, соответственно и Сф 0,05% от массы сухого вещества осадка. На первой стадии процесса в осадок вводят 1 г отхода производства перлита (2,5% от массы сухо 5 г О вещества осадка), перемешивают смесь в цилиндре вместимостью 1,5 л лопастной мешалкой со скоростью 200 в течение 60 с, затем добавляют в смесь 5 г 0,2%-иого раство20 ра полиакриламида (0,025% от массы сухого вещества осадка), перемешива- k)T в течение 30 с до получения од- нородного структурированного осадка размером структур 2-4 мм,затем отби25 рают Q 900 см обрабвтанного осадка; 90% от общего расхода осадка). На второй стадии процесса в оставшийся в цилиндре осадок (Q 100 см) вводят отход производства перлита крупностью 30 мкм в количестве 1 г (25% от массы сухого вещества осадка) , при этом с учетом введенного на первой стадии перлита общее, количество перлита в оставшемся объеме осадка 27,5% перемешивают смесь лопастной мешалкой со скоростью 200 МИН в течение 60 с, добавляют в смесь 5 г 0,2%-ного раствора полиакриламида (0,025% от массы сухого вещества осадка, с общим количеством полиакриламида 0,275%) перемешивают в течение 30 с до получе- ния однородного структурированного осадка размером структур 2-4 мм и отбирают обработанный осадок.Затем осадок, отобранный на второй стадии, наливают на фильтровальную перегородку воронки наливного типа с поверхностью фильтрования 50 см, экипированной капроновой тканью.Поверх слоя осадка, отобранного на второй стадии, наливают слой осадка, отобранного на первой стадии, и обезвоживают в течение 15 с при вакууме 0,06 МПа.Затем осадок просушивают при том же значении вакуума в течение 15 с. Производительность фильтровальной установки it ч) .

L 51 кг(м

9133184

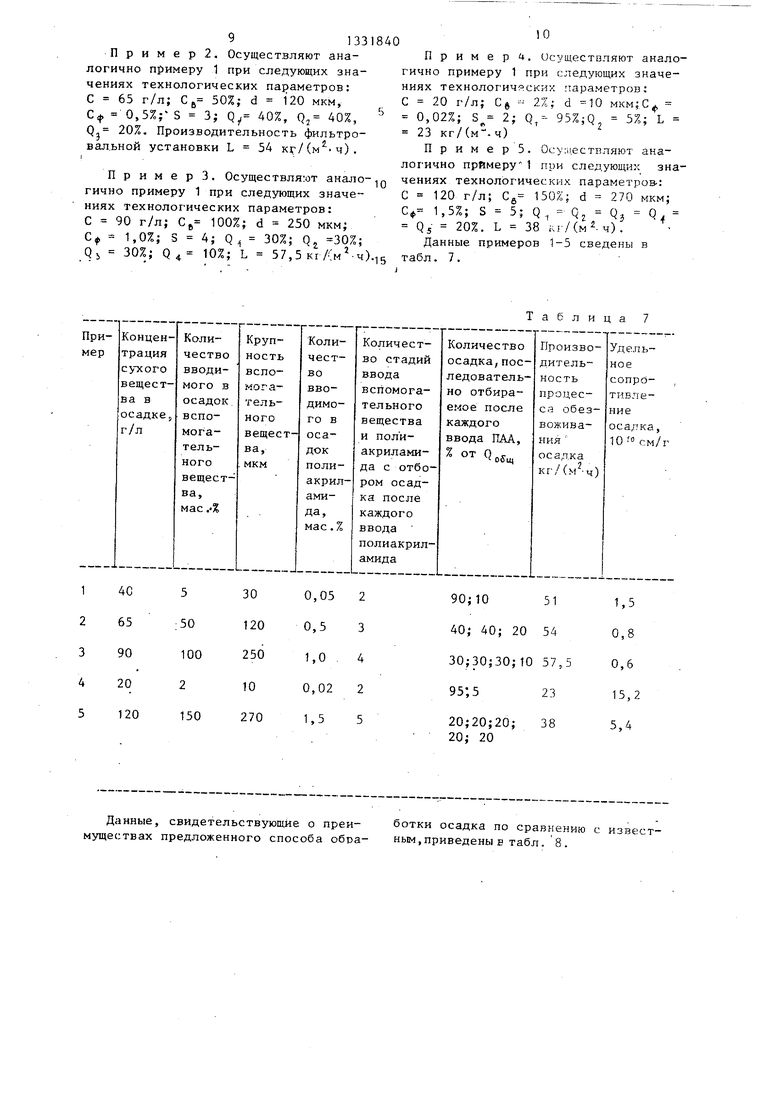

n р и м е р 2. Осуществляют аналогично примеру 1 при следующих значениях технологических параметров: С 65 г/л; CB 50%; d i20 мкм, С,,, 0,5%;- S 3; Q 40%, Q,, 40%, Q, 20%. Производительность фильтровал.ьной установки L 54 KI; /(M -ч).

I

П р и м е р 3. Осуществляют аналогично примеру 1 при следующих значениях технологических параметров: С 90 г/л; С(, 100%; d 250 мкм; С 1,0%; 3 4; Q 30%; Q 30%; Q,, 30%; Q4 10%; L 57,5 кг7().15

10

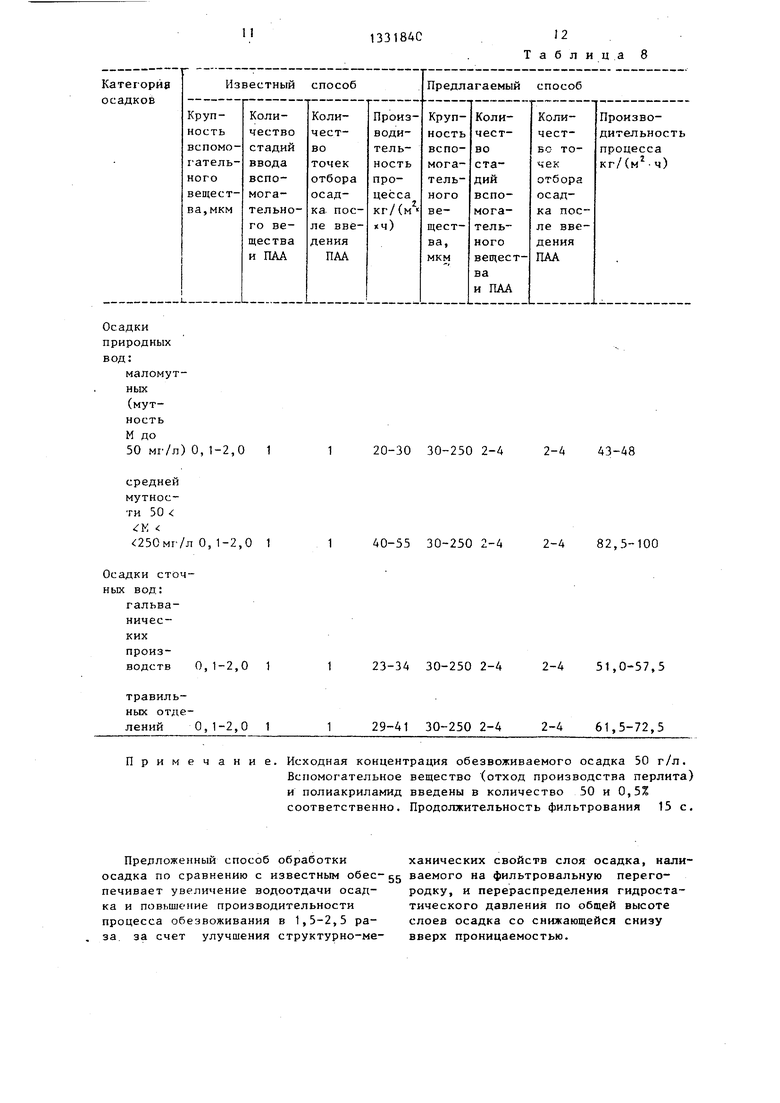

Данные, свидетельствующие о преимуществах предложенного способа обра

5

0

10

Пример . Осуществляют аналогично примеру 1 при следующих значениях технологических параметров: С 20 г/л; С ft - 21; d 10 мкм;,С 0,02%; S 2; Q,- 95%iQ 5%; L 23 кг/(м-.ч)

П р и м е р 5. Осу:и,ествляют аналогично примеру 1 при следующих значениях технологических параметров : С 120 г/л; Св 150%; d 270 мкм; Сф 1,5%; S 5; Q QZ Qj Q Qj 20%. L 38 кг/(м. ч).

Данные примеров 1-5 сведены в табл. 7.

Таблиц

511,5

540,8

57,50,6

2315,2

385,4

ботки осадка по сравнению с известным, приведены в табл. 8.

Осадки

природных

вод:

маломутных(мутностьМ до 50 мг /л) О, 1-2,0

средней мутности 50

гк

:250мг7л О, 1-2,0

140-55 30-250 2-42-4 82,5-100

Осадки сточных вод: гальванических

производств

0,1-2,0 1

1 23-34 30-250 2-4 2-4 51,0-57,5

травильных отделений 0,1-2,0

1

Примечание. Исходная концентрация обезвоживаемого осадка 50 г/л.

Вспомогательное вещество (отход производства перлита) и полиакриламид введены в количество 50 и 0,5% соответственно. Продолжительность фильтрования 15 с.

Предложенный способ обработки осадка по сравнению с известным обеспечивает увеличение водоотдачи осадка и повьш1епие производительности процесса обезвоживания в 1,5-2,5 раза, за счет улучшения структурно-ме20-30 30-250 2-4

2-4

43-48

29-41 30-250 2-4

2-4

61,5-72,5

ханических свойств слоя осадка, нали- 55 Баемого на фильтровальную перегородку, и перераспределения гидростатического давления по общей высоте слоев осадка со снижающейся снизу вверх проницаемостью.

Формула изобретения 1. Способ обработки осадка, вклю- чаниций предварительное сгущение,введение в осадок вспомогательного вещества, перемешивание смеси, последующее добавление в смесь полиакрил- амида, перемешивание до получения однородного структурированного осадка с последующим его обезвоживанием при наливе на движущуюся фильтровальную перегородку, отличающийся тем,что, с целью улучшения водоотда- ющих свойств осадка, вспомогательное вещество крупностью 30-250 мкм и полиакриламид- вводят постадийно

Составитель Г.Лебедева Редактор О.Юрковецкая Техред М.Ходанич Корректор М,ШарО1ли

Заказ 3765/21Тираж 850Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

2-4 раза вдоль потока с отбором осадка после каждого ввода полиакрилами- да в количестве 10-90% от общего расхода осадка и обезвоживают при послойном наливе осадка в последовательности, обратной его отбору.

2.Способ по п. 1, отличающий с я тем,что осадок предварительно сгущают до концентрации сухого вещества 40-90 г/л.

3.Способ по п. 1, отличающийся тем,что вспомогательное вещество вводят в количестве 5- 100%, а полиакриламид - 0,05-1,0% от массы сухого вещества осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки осадка | 1988 |

|

SU1606467A1 |

| Способ обработки осадков | 1987 |

|

SU1551661A1 |

| Способ обработки лигнинсодержащих осадков сточных вод | 1984 |

|

SU1590447A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГИДРОКСИДНЫХ ОСАДКОВ ПРИРОДНЫХ И ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2001 |

|

RU2222502C2 |

| Способ обезвоживания водных суспензий | 1985 |

|

SU1321698A1 |

| Способ обработки сточных вод | 1981 |

|

SU983081A1 |

| Способ обработки осадков сточных вод | 1983 |

|

SU1114614A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКА | 2000 |

|

RU2165899C1 |

| Способ обработки гидроокисных осадков | 1985 |

|

SU1313813A1 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1997 |

|

RU2135260C1 |

Изобретение относится к способам обезвоживания осадков, образующихся при физико-химической очистке природных и сточных вод,может быть использовано в химической технологии и при обогащении полезных ископаемых и позволяет улучшить водоотдающие свойства осадка. Вспомогательное вещество крупностью 30 250 мкм и полиакриламид (ПАА) вводят в осадок постадийно 2-4 раза вдоль потока- с отбором осадка после каждого ввода ПАА в количестве 10 - 90% от общего расхода осадка и обезвоживают при послойном наливе осадка в последовательности, обратной его отбору. Осадок предварительно сгущают до концентрации 40 - 90 г/л. Вспомогательное вещество вводят в количестве 5 - 100%, а ПАА - 0,05 1,0% от массы сухого вещества осадка. 2 з.п. ф-лы, 8 табл. (Л со с ас

| Способ подготовки рудной шихты к процессу хлорирования | 1936 |

|

SU53251A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-08-23—Публикация

1985-10-03—Подача