Изобретение относится к составам смесей для изготовления искусственного пористого заполнителя для легких бетонов и может быть использовано в промышленности стройматериалов.

Цель изобретения - повышение производительности процесса спекания, снижение межзерновой пустотности и водопоглощения аглопорита.

Сырьевая смесь для изготовления аглопорита включает, мае.%: шлак ГРЭС , отсевы дробления андезита 20-27; возврат 16-17.

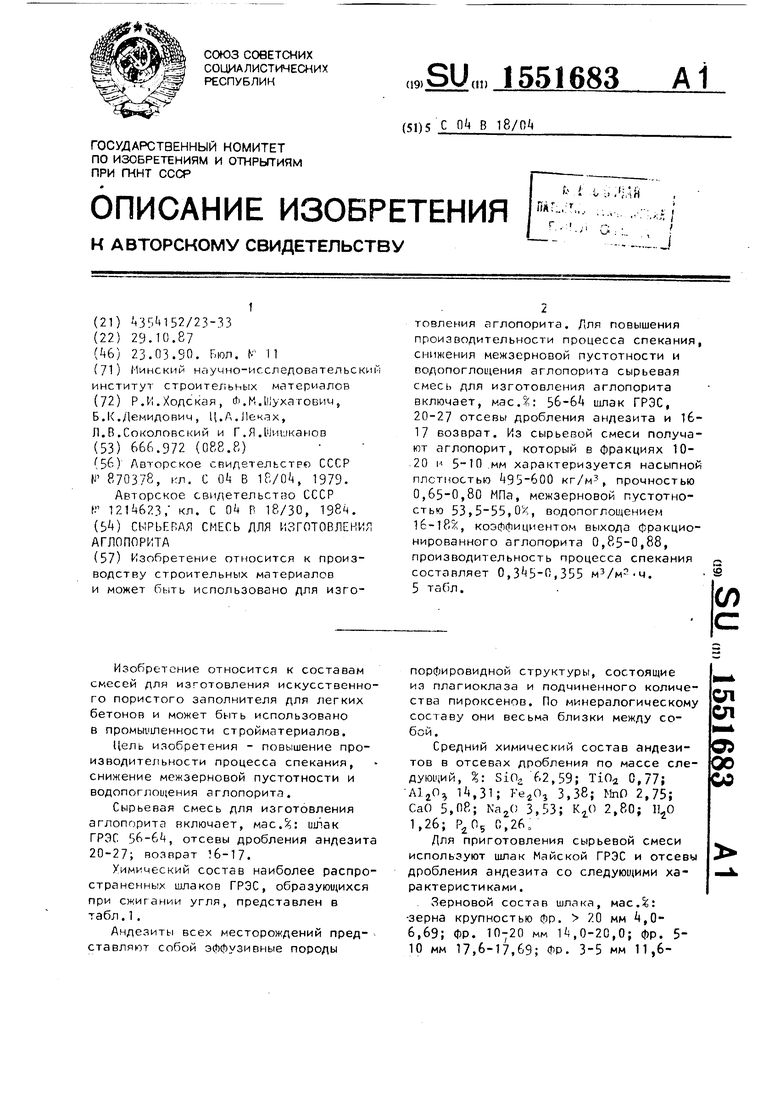

Химический состав наиболее распространенных шлаков ГРЭС, образующихся при сжигании угля, представлен в табл.1.

Андезиты всех месторождений представляют собой эффузивные породы

порфировидной структуры, состоящие из плагиоклаза и подчиненного количества пироксенов. По минералогическому составу они весьма близки между собой .

Средний химический состав андезитов в отсевах дробления по массе следующий, %: sio2 62,59; Tioa 0,77; А12(Н 1,31; 3,38; МпО 2,75; СаО 5,08; Na20 3,53; КгО 2.80; 1,26; Р205 0,260

Для приготовления сырьевой смеси используют шлак Майской ГРЭС и отсевы дробления андезита со следующими характеристиками .

Зерновой состав шлака, мас.%: зерна крупностью Фр. 20 мм А,0- 6,69; ФР. Ю-20 мм ,0-20,0; фр. 5 10 мм 17,6-17,69; ФР. 3-5 мм 11,6сл

СП

Од

00

00

3155

11,77; ФР. 2-3 мм 7,31-8,0; фр. Ь 2 мм 1,23-15, фр. с 1 мм 22,31- 28,96.

Зерновой состав отходов дробления андезита, мае.%: фр. 5 мм 9,3; 2,5-5 мм 18,7; 1,25-2,5 мм 20,8; 0,63-1,25 мм 18,0; 0,315-0,63 мм , 16,0; 0,16-0,315 мм 11,5;ФР. 0,16 мм 5,7.

Содержание потери массы при прокаливании в отдельных фракциях шлака следующее, мас.%: фр. 1 мм 38,89; 1-2 мм 3423; 2-3 мм 29, 3-5 мм 26,55; 5-Ю мм 30,А; 10-20 мм 36,26.

Электронно-микроекопичеекое исследование пробы шлака показывает его большую неоднородность, особенно в пробе с крупностью зерен больше 2 мм. Материал проб представлен, в основ- ном, углем с небольшими по площади (10-15%) включениями стеклофазы.Стек- лофаза малорельефная, иногда в поле зрения попадают призматические кристаллы типа пироксенов.

Зольность пробы ишака 68,1-69,23%, выход летучих 3,60-,31%. Теплота сгорания в бомбе 1955-1958 ккал/кг.

Подготовку и спекание шихты осуществляют следующим образом.

Компоненты шихты: шлак, возврат и отсевы дробления андезита дозируют на сборный транспортер, который подает их в двухвальную глиномешалку, где они перемешиваются и увлажняются до влажности 26%.

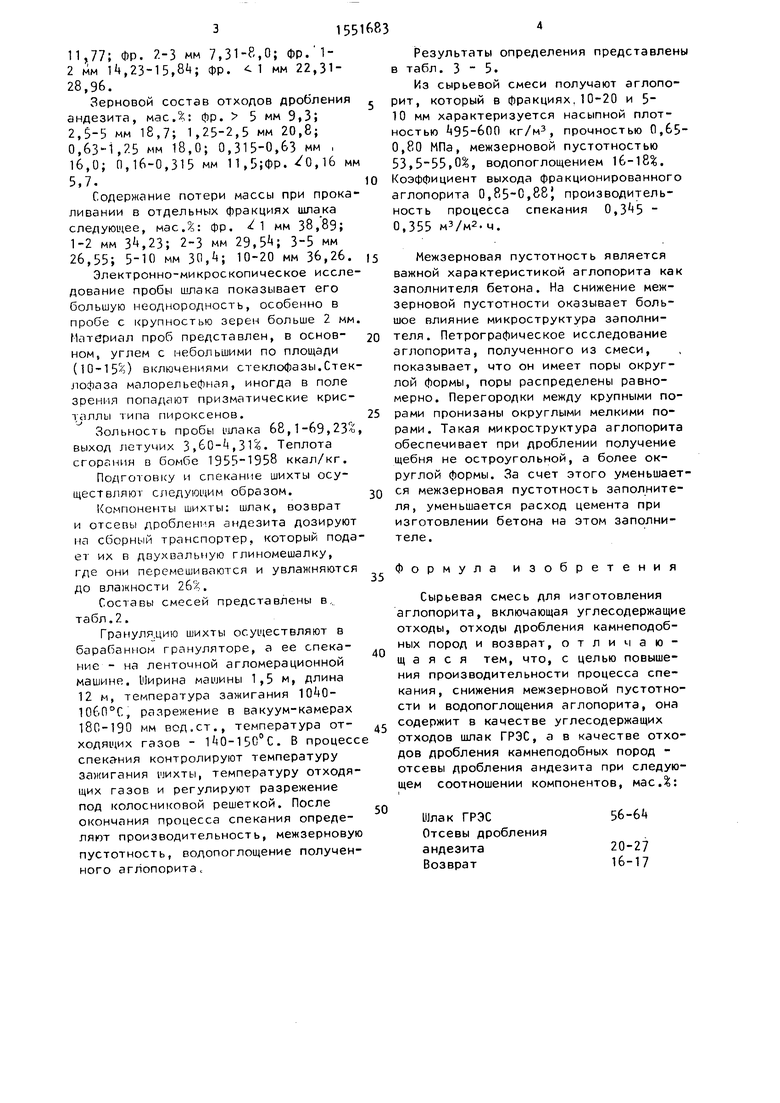

Составы смесей представлены в,, табл,2.

Грануляцию шихты осуществляют в барабанном грануляторе, а ее спекание - на ленточной агломерационной машине. Ширина машины 1,5 м, длина 12 м, температура зажигания 10бО°С, разрежение в вакуум-камерах 180-190 мм вод,ст., температура от

ходящих газов - 1 0-150°С. В процессе спекания контролируют температуру зажигания шихты, температуру отходящих газов и регулируют разрежение под колосниковой решеткой. После окончания процесса спекания определяют производительность, межзерновую пустотность, водопоглощение полученного аглопорита.

5

0 5

0

5

0

5

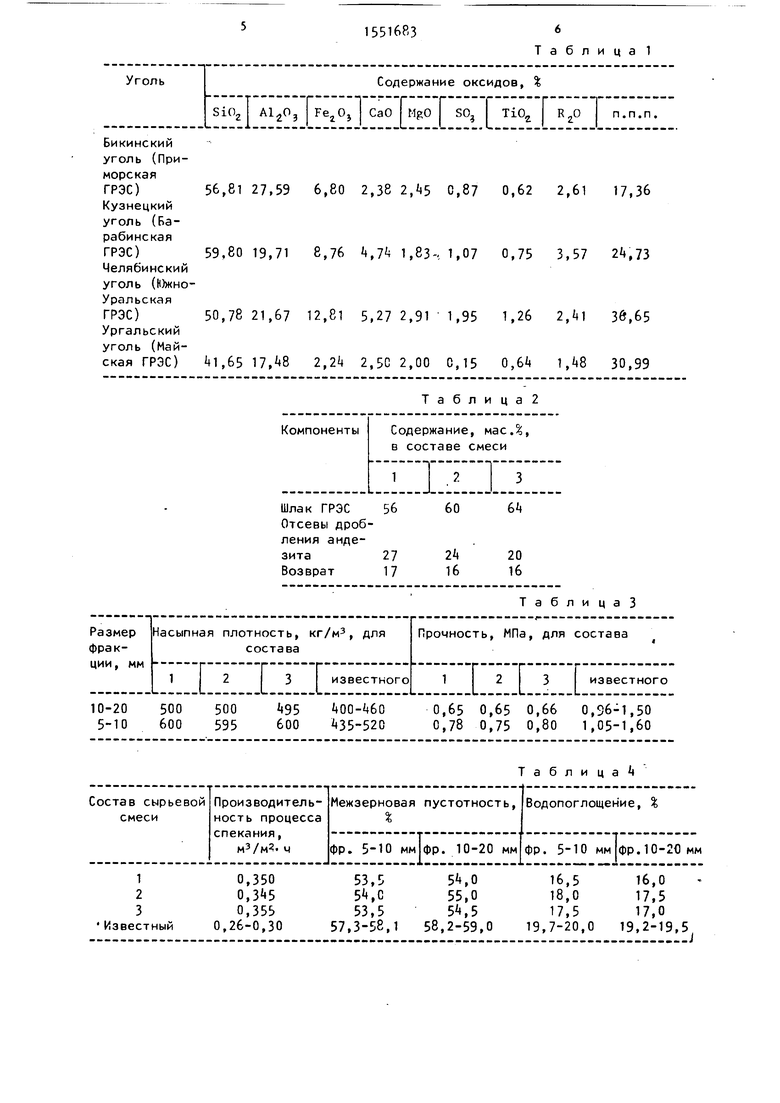

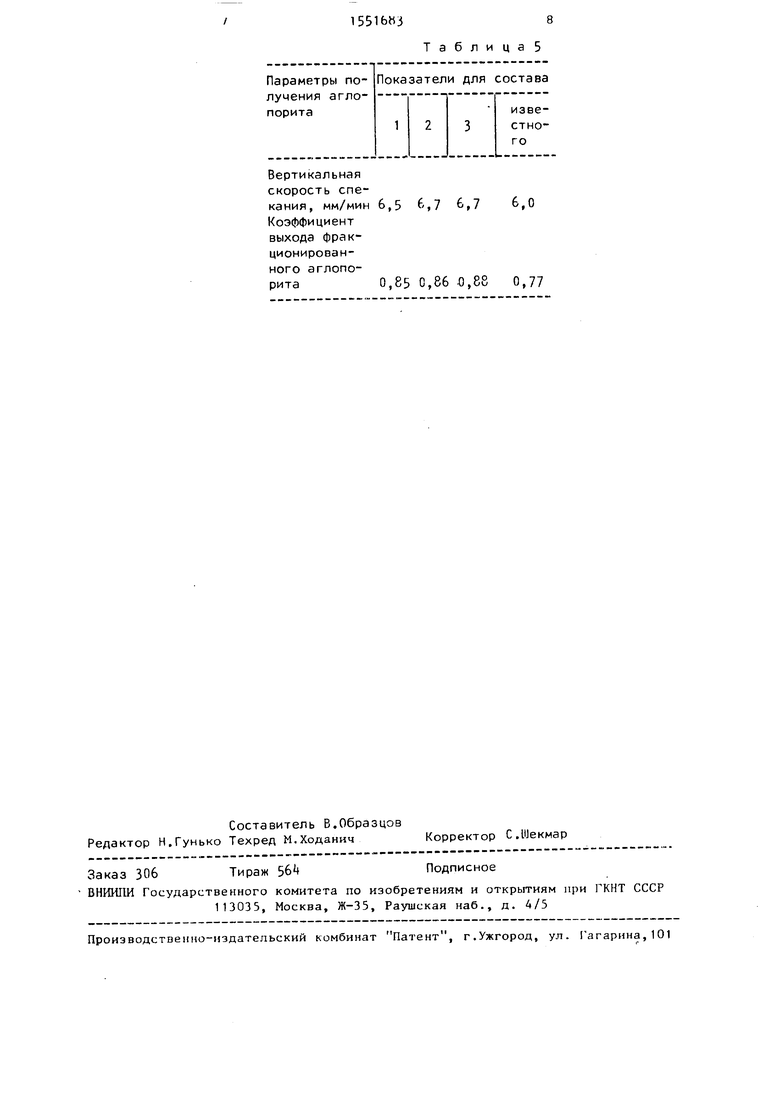

Результаты определения представлены в табл. 3-5.

Из сырьевой смеси получают аглопо- рит, который в фракциях,10-20 и 5 10 мм характеризуется насыпной плотностью 95-600 кг/м3, прочностью 0,65- 0,80 МПа, межзерновой пустотностью 53,5-55,0%, водопоглощением 16-18%. Коэффициент выхода фракционированного аглопорита 0,85-0,88J производительность процесса спекания 0, - 0,355 мэ/м2.ч.

Межзерновая пустотность является важной характеристикой аглопорита как заполнителя бетона. На снижение межзерновой пустотности оказывает большое влияние микроструктура заполнителя. Петрографическое исследование аглопорита, полученного из смеси, показывает, что он имеет поры округлой формы, поры распределены равномерно. Перегородки между крупными порами пронизаны округлыми мелкими порами. Такая микроструктура аглопорита обеспечивает при дроблении получение щебня не остроугольной, а более округлой формы. За счет этого уменьшается межзерновая пустотность заполнителя, уменьшается расход цемента при изготовлении бетона на этом заполнителе.

Формула изобретения

Сырьевая смесь для изготовления аглопорита, включающая углесодержащие отходы, отходы дробления камнеподоб- ных пород и возврат, отличающаяся тем, что, с целью повышения производительности процесса спекания, снижения межзерновой пустотности и водопоглощения аглопорита, она содержит в качестве углесодержащих отходов шлак ГРЭС, а в качестве отходов дробления камнеподобных пород - отсевы дробления андезита при следующем соотношении компонентов, масД:

Шлак ГРЭС Отсевы дробления андезита Возврат

56-6

20-27 16-17

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА | 2006 |

|

RU2326082C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА | 2006 |

|

RU2326844C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2404943C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2404936C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2410346C1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1634650A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления аглопорита. Для повышения производительности процесса спекания, снижения межзерновой пустотности и водопоглощения аглопорита, сырьевая смесь для изготовления аглопорита включает, мас.%: 56-64 шлак ГРЭС, 20-27 отсевы дробления андезита и 16-17 возврат. Из сырьевой смеси получают аглопорит, который в фракциях 10-20 и 5-10 мм характеризуется насыпной плотностью 495-600 кг/м3, прочностью 0,65-0,80 МПа, межзерновой пустотностью 53,5-55,0 %, водопоглощением 16-18%, коэффициентом выхода фракционированного аглопорита 0,85-0,88, производительность процесса спекания составляет 0,345-0,355 м3/м2.ч. 5 табл.

27,59 6,80 2,38 2,5 0,87

19,71 8,76 Ь tlk 1.83-. 1,07

21,67 12,81 5,27 2,91 1,95

17, В 2, 2.5С 2,00 0,15

Компоненты

56 60 61 27 2k 20 17 16 16

1 2 3

Известный

0,350 0, 0,355 0,26-0,30

53,5 51, С 53,5 57,3-58,1

0,62 2,61 17,36

0,75 3,57 ,73

2,41 1,48

36,65 30,99

Таблица2

Содержание, мас.%, в составе смеси

1

ю

ТаблицаЗ

Таблица

54 О 55,0

545 8,2-59,0

16,5 18,0 17,5 19,7-20,0

16,0 17,5 17,0 19,2-19,5

j

6,5 6,7 6,7 6,0 0,85 0,86 -0,88 0,77

15516KJ8

Таблица 5

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870378A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР f | |||

| , кл | |||

| С 0 Р 18/30, 1984. | |||

Авторы

Даты

1990-03-23—Публикация

1987-10-29—Подача