Изобретение относится к составам смесей для изготовления искусственного пористого заполнитечя для легких бетонов - аглопорита и может быть использовано в промышленности стройматериалов 0

Цель изобретения - увеличение вертикальной скорости спекания, повышение морозостойкости и стойкости аглопорита в растворе сернокислого натрия.

Сырьевая смесь для изготовления аглопорита включает, мае/л: плак ГРЭС 65-70; возврат 18-19 и кварцевый песок 12-160

Для приготовления смеси использовали шлак Майской ГРЭС Хабаровского края, кварцевый песок Лоевского месторождения, а также возврат.. Шлак представляет собой грубодисперсный

материал следующего химического состава, мас.,%: Si02 41,65; A1Z0, I7.J5; 2,24; Ti02 0,64; СаО 2,50; MgO 2,00; S03 0,15; Na20 0,73; КгО 1,75, п0По По 30099а Теплота сгорания шлака 1700 - 1800 ккач/кг,

Кварцевый песок имеет следующий химический состав, Si02 98,86; А1г03 0,04; ТЮгнет; ГегО3 0,17; СаО 0,39; MgO 0,18; SOj пет; п.п.п 0,36; R20 нет.

Зерновой состав его характеризуется наличием частиц, мас.,%: размером более 0,25 мм 2,52; 0,25 - 0,1 мм 89,64; менее 0,01 мм J.92; 0,01 - 0,005 мм 0,62; 0,005 - 0,001 мм 0,03; менее 0,001 мм 3,00,

Дня возврата характерен следующий зерновой состав, мас.%: частиц размером более 10 мм 5,7; 7-10 мм If-;

О СО 4 О5 СЛ

5 - 7 мм 25; 3 - 5 мм 24; 1-3 мм 21; менее 1 мм 90

Пример. Подготовку и спекание шихты осуществляли следующим об- разом Компоненты ,шихты (шлак-ГРЭС, возврат и кварцевый песок) дозировали на общий сборный транспортер (дозировка массовая), который подавал их в двухзальную глиномешалку, где они перемешивались и увлажнялись до влажности 25 - 26%g Грануляцию шихты осуществляли в барабанном гранулятор спекание на агломерационной ус- тановкес Температура зажигания ших- ты 1060 - 10700С;, разрежение в вакуум-камерах 180 - 190 мм водоСГо, температура отходящих газов 130-170°CU

В процессе спекания контролировал температуру зажигания шихты, темпе- ратуру отходящих газов и регулировал разрежение под колосниковой решеткой После окончания процесса определяли вертикальную скорость спекания и качественные показали полученного агло порита: морозостойкость и стойкость в растворе сернокислого натрия по ГОСТ 9758-86о

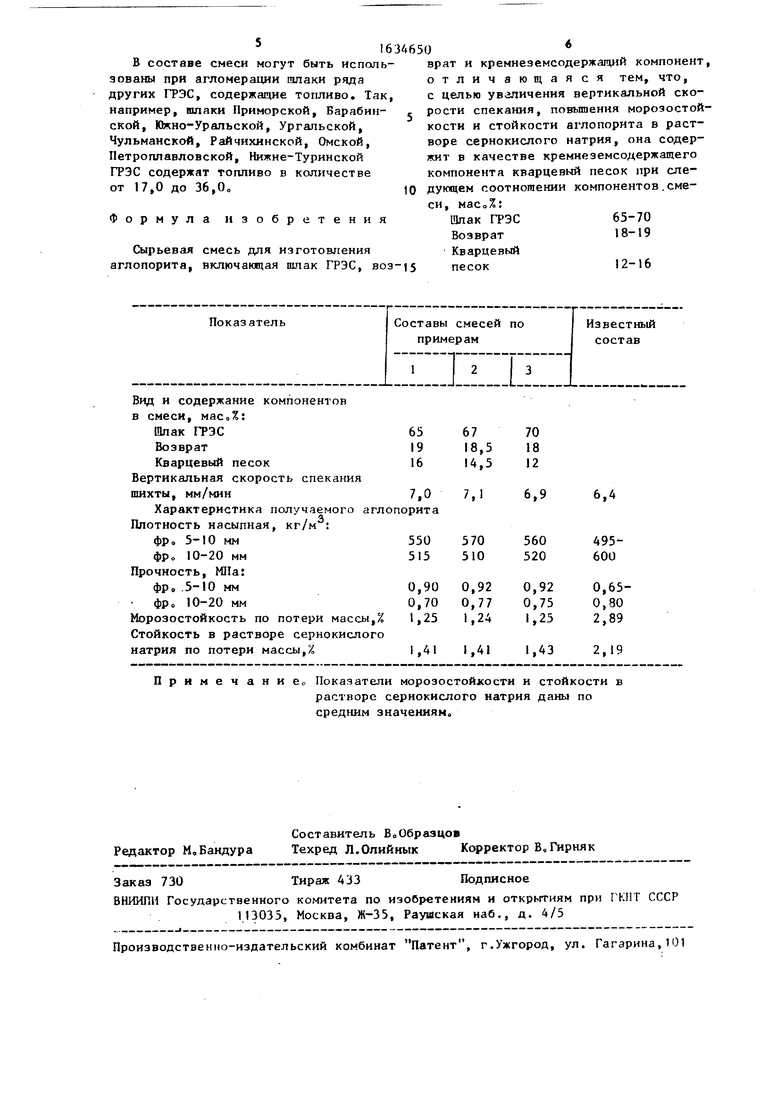

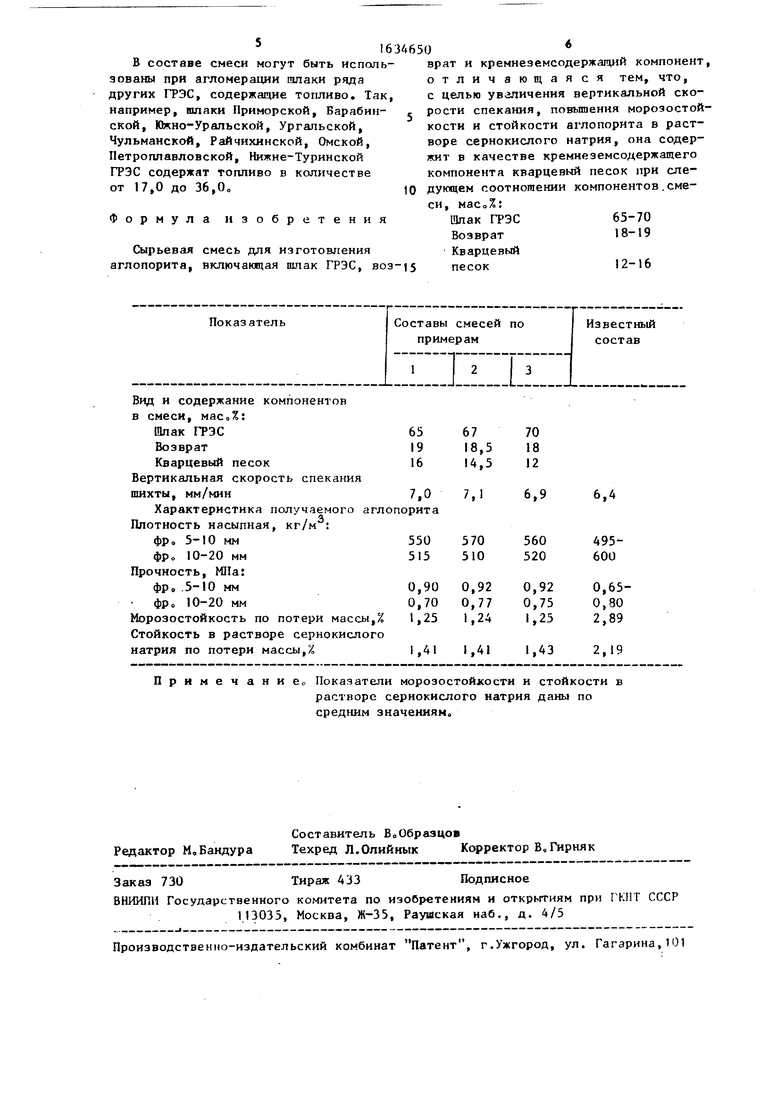

Результаты испытаний и свойства получаемого аглопорита представлены в таблице

Из сырьевой смеси получают агло- порит с морозостойкостью по потере массы 1,24-1,25% и стойкостью в растворе сернокислого натрия по потере массы 1,41-1,43%0 При этом вертикальная скорость спекания аглошихты составляет 6,9-7,1 мм/мин

Увеличение вертикальной скорости спекания при использовании смеси воз можно объяснить следующим образом0

Минералого-петрографическое изучение аглопорита позволило установить, что основное количество микро- пор обычно сконцентрировано в райо- нах скопления кварцевых зерен0 В то же время микроскопическое изучение шлифов исходных материалов, в частности песка, представленных кварцем, показало, что наблюдаются зерна кварца, переполненные газовыми включениями,,

При термической обработке в определенном интервале температур в результате повышения давления внутри газово-жидких включений они взрываются. Очевидно, что в период разрыва зерна летучие освобождаются под огромным ДЛВЛОНИСМо

0 5

0 5

0

„

5

5

Это с одной стороны способствует поризации расплава, с другой - разрыву пиропластического слоя шихты во всех направлениях,,

В результате адиабатического расширения газово-жидких включений в обоих случаях температура расплава падает, вязкость растет, структура расплава в районе взрыва фиксируется „ Устремляющийся во вновь образовавшиеся открытые поры воздух способствует горению топлива в нижележащих слоях и охлаждает данный участок, т0е. улучшается газодинамический режим спекания о

Таким образом, рост вертикальной скорости спекания следует отнести за счет улучшения газодинамического режима спекания о

Кроме того, улучшение газодинамического режима способствует более полному протеканию всех физико-химических процессов в слое спекаемой шихты: более полному расплавлению шихты, выгоранию из нее угля и органических веществ, лучшему контактному спеканию гранул В связи с этим в спекаемом слое практически отсутствуют гнезда недожога, где в основном скапливаются слабообожженные зерна В результате улучшается морозостойкость аглопорита (снижаются потери массы при попеременном замораживании и оттаивании) и стойкость его в растворе сернокислого натрия (также снижаются потери массы после трех циклов испытаний)

Стойкость аглопорита в растворе сернокислого натрия в значительной степени определяется наличием в его составе слабых зерен недожога Эти зерна недостаточно обожжены, имеют низкую прочность,, Недожог отличается от обычного аглопорита по внешнему виду: зерна его красноватого цвета, могут содержать дегидратированную глину, склонную к регидратациио

Регидратированная глина вступает во взаимодействие со щелочами цемен- та0 Гелеобразные продукты реакции распирают 3oiry контакта, в результате чего нарушается сцепление между заполнителем и цементным камнем в бетоне, возникают трещины, прочность его падает о

Повышение стойкости аглопорита в растворе сернокислого натрия позво- ,ляет повысить и прочность бетонов

В составе смеси могут быть использованы при агломерации шлаки ряда других ГРЭС, содержащие топливо. Так, например, шлаки Приморской, Барабин- ской, Южно-Уральской, Ургальской, Чульманской, Райчихинской, Омской, Петроплавловской, Нижне-Туринской ГРЭС содержат топливо в количестве от 17,0 до 36,0.

Формула изобретения

Сырьевая смесь для изготовления аглопорита, включающая шлак ГРЭС, воз-15

4650

10

15

врат и кремнеземсодержащий компонент, отличающаяся тем, что, с целью увеличения вертикальной скорости спекания, повышения морозостойкости и стойкости аглопорита в растворе сернокислого натрия, она содержит в качестве кремнеземсодержащего компонента кварцевый песок при следующем соотношении компонентов.смеси,

Шлак ГРЭС65-70

Возврат18-19

Кварцевый

песок12-16

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Шихта для получения аглогорита | 1988 |

|

SU1678801A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1979 |

|

SU887527A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Способ получения аглопорита | 1980 |

|

SU947128A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Способ получения аглопорита | 1982 |

|

SU1065380A1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления аглопорита3 Для увеличения вертикальной скорости спекания повышения морозостойкости и стойкости агло- порита в растворе сернокислого натрия сырьевая смесь включает, мас0%: шлак ГРЭС 65-70; возврат 18-19 и кварцевый песок 12-16. Получаемый аглопорит в фракциях 5-20 мм характеризуется насыпной плотностью 510-570 кг/м , прочностью 0,7-0,92 МПа, морозостойкостью 1,24-1,25% и стойкостью в растворе сернокислого натрия 1,41-1,437,, Вертикальная скорость спекани дихты составляет Ь,9-7,1 мм/мин,, I . абл„

Вид и содержание компонентов

в смеси, масо%:

Шлак ГРЭС656770

Возврат1918,5 18

Кварцевый песок16 4,5 12

Вертикальная скорость спекания

шихты, мм/мин7,0 7,16,96,4

Характеристика получаемого аглопорита

Плотность насыпная, кг/м :

фр„ 5-10 мм550 570560495фр„ 10-20 мм515 510520600

Прочность, МПа:

фр«,.5-10мм0,90 0,92 0,920,65- фр0 10-20 мм0,70 0,77 0,750,80

Морозостойкость по потери массы,% If24 1,252,89

Стойкость в растворе сернокислого

натрия по потери массы,%1,41 1,,19

Прнмечание(

Показатели морозостойкости и стойкости в растворе сернокислого натрия даны по средним значениям,,

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870378A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-15—Публикация

1988-05-03—Подача