Изобретение относится к производству строительных материалов и может быть использовано для изготовления искусственных пористых заполнителей, а именно аглопорита.

Цель изобретения - снижение водо- поглощения и повьппение морозостойкости аглопорита.

Сырьевая смесь для изготовления аглопорита включает, мас.%: глинистое сырье 43-48; уголь 2,2-2,8; пшак металлургической переработки сурьмы 31-33; хвосты обогащения сурьмяных руд 18-21 и жидкое стекло 0,20,8.

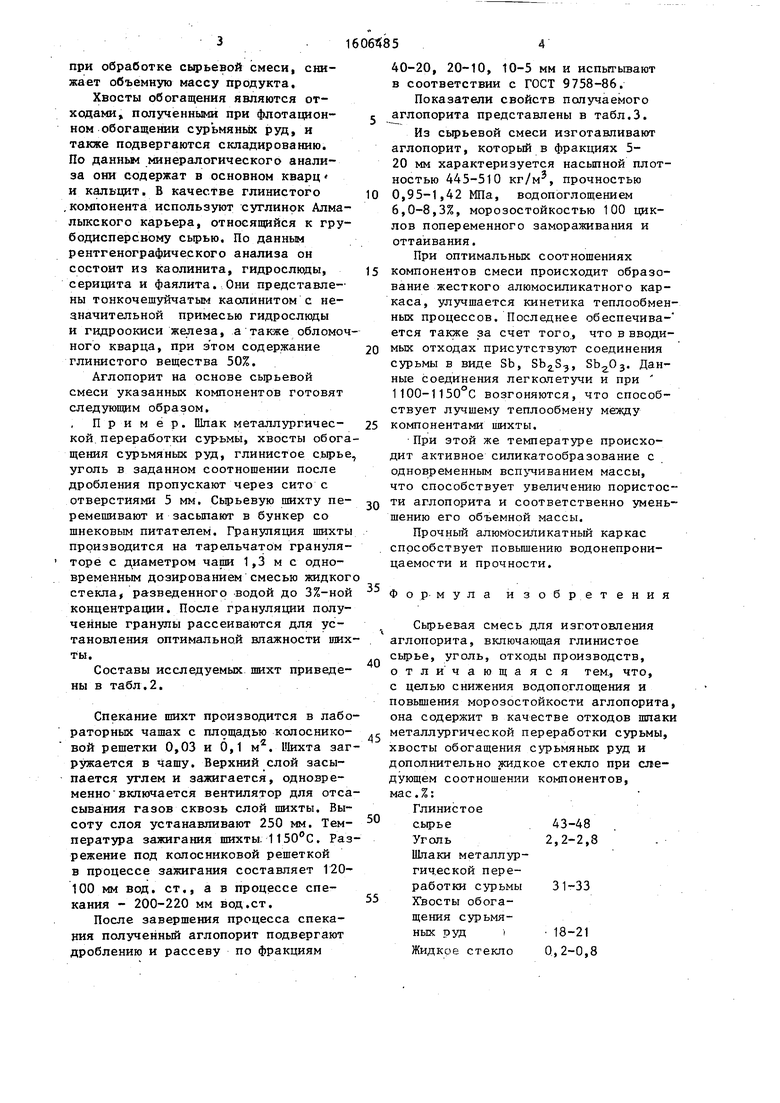

Химический состав используемых сьфьевых компонентов представлен в табл. 1.

Шлак металлургической переработки сурьмы получен в результате плавки шихты, состоящей из сурьмяного концентрата, кальцинированной соды и каустика, при 1200-1250 С. Черновая сурьма, полученная при плавке, идет на дальнейшую переработку, а шлак сливают и складируют в Отвал. ,Шлак представляет собой монолит, блестяший в изломе, в данном случае стеклофазу - натриево-алюмосиликат- ное стекло, и содержит в основном оксиды кремния, алюминия и натрия. При этом оксиды кремния и алюминия способны формировать стеклообразный каркас и тем самым создавать текстуру аглопоритойого щебня. Содержат ишаки и сурьму, которая возгоняясь

а

00

сд

при обработке сьфьевой смеси, снижает объемную массу продукта.

Хвосты обогащения являются отходами, полученными при флотационном обогащении сурьмяных руд, и также подвергаются складированию. По данньм минералогического анализа они содержат в основном кварц и кальцит. В качестве глинистого ,компонента используют суглинок Алма- лыкского карьера, относящийся к гру- бодисперсному сырью. По данным рентгенографического анализа он состоит из каолинита, гидрослюды, серицита и фаялита. Они представлены тонкочешуйчатым каолинитом с незначительной примесью гидрослюды и гидроокиси железа, а также обломочного кварца, при этом содержание глинистого вещества 50%.

Аглопорит на основе сырьевой смеси указанных компонентов готовят следующим образом.

Пример. Шпак металлургической, переработки сур-ьмы, хвосты обогащения сурьмяных руд, глинистое с.ырье уголь в заданном соотношении после дробления пропускают через сито с отверстиями 5 мм. Сьфьевую шихту перемешивают и засыпают в бункер со шнековым питателем. Грануляция шихты производится на тарельчатом грануля- торе с диаметром чаши 1,3 м с одновременным дозированием смесью жидког стекла, разведенного водой до 3%-ной концентрации. После грануляции полученные гранулы рассеиваются для установления оптимальной влажности шихты.

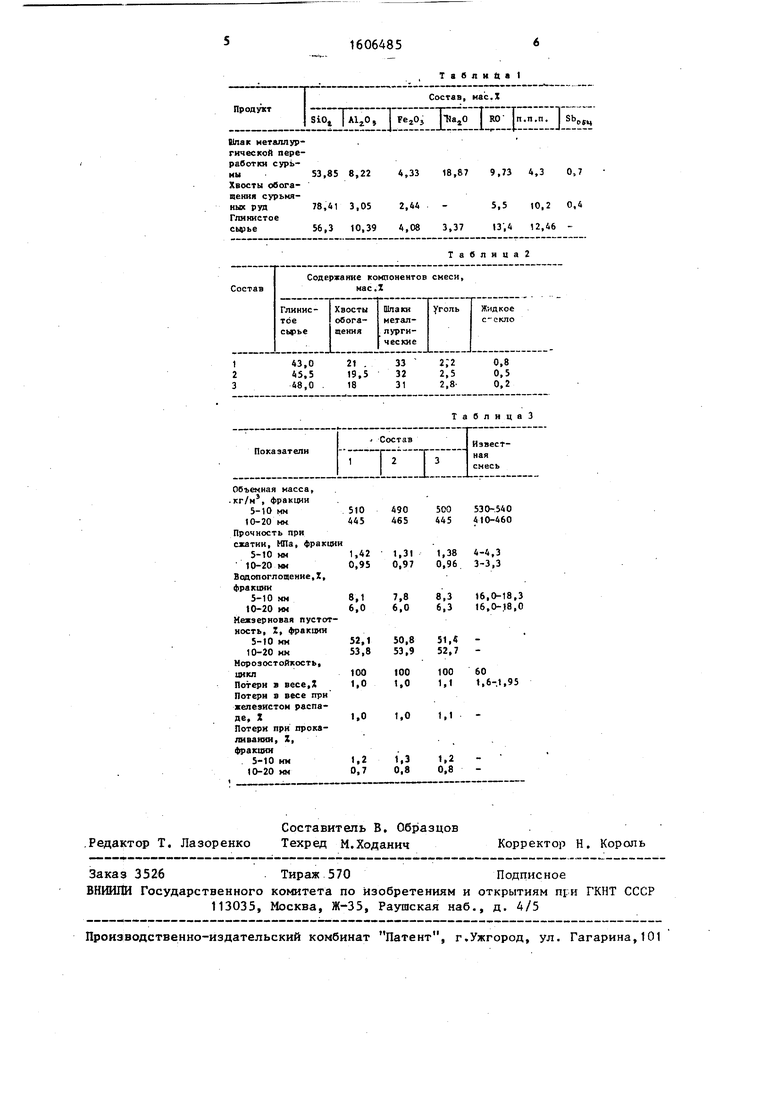

Составы исследуемых шихт приведены в табл.2.

Спекание шихт производится в лабораторных чашах с площадью колосниковой решетки 0,03 и 0,1 м. 1Чихта загружается в чашу. Верхний слой засыпается углем и зажигается, одновременно включается вентилятор для отсасывания газов сквозь слой шихты. Высоту слоя устанавливают 250 мм. Температура зажигания шихты 1150 С. Разрежение под колосниковой решеткой в процессе зажигания составляет 120- 100 мм вод. ст., а в процессе спекания - 200-220 мм вод.ст.

После завершения процесса спекания полученньй аглопорит подвергают дроблению и рассеву по фракциям

40-20, 20-10, 10-5 мм и испытьшают в соответствии с ГОСТ 9758-86. Показатели свойств получаемого

аглопорита представлены в табл.3.

Из сырьевой смеси изготавливают аглопорит, который в фракциях 5- 20 мм характеризуется насыпной плотностью 445-510 кг/м , прочностью

0,95-1,42 МПа, водопоглощением

6,0-8,3%, морозостойкостью 100 циклов попеременного замораживания и оттаивания.

При оптимальных соотношениях

компонентов смеси происходит образование жесткого алюмосиликатного каркаса, улучшается кинетика теплообмен- ных процессов. Последнее обеспечива- ется TaiOTe за счет того, что в вводи-

мых отходах присутствуют соединения сурьмы в виде Sb, , . Данные соединения легколетучи и при 1100-1150 С возгоняются, что способствует лучшему теплообмену между

компонентами шихты.

При этой же температуре происходит активное силикатообразование с одновременным всп чиванием массы, что способствует увеличению пористости аглопорита и соответственно уменьшению его объемной массы.

Прочньй алюмосиликатный каркас способствует повышению водонепроницаемости и прочности.

35

Формула изобретения

Сырьевая смесь для изготовления аглопорита, включающая глинистое сырье, уголь, отходы производств.

отличающаяся тем., что, с целью снижения водопоглощения и повьш1ения морозостойкости аглопорита, она содержит в качестве отходов шлаки металлургической переработки сурьмы, хвосты обогащения сурьмяных руд и дополнительно жидкое стекло при следующем соотношении компонентов, мас.%:

Глинистое

сырье43-48

Уголь2,2-2,8

Шлаки металлургической переработки сурьмы 31-33 Х восты обогащения сурьмяных рудi18-21

Жидкое стекло 0,2-0,8

Продукт

i:::i:i:

j sio ,

Таблица t Состав, иас.Х

1 TuajO I RO In.n.n, I Sbp

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аглопорита | 1989 |

|

SU1682340A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1668331A1 |

| Сырьевая смесь для получения аглопорита | 1985 |

|

SU1318568A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Способ переработки жидких сурьмусодержащих отходов | 1989 |

|

SU1620498A1 |

Изобретение касается производства строительных материалов и может быть использовано для изготовления аглопорита. Для снижения водопоглощения и повышения морозостойкости аглопорита сырьевая смесь для изготовления аглопорита включает (в мас.%): глинистое сырье 43-48, уголь 2,2-2,8, шлак металлургической переработки сурьмы 31-33, хвосты обогащения сурьмяных руд 18-21 и жидкое стекло 0,2-0,8. Получаемый аглопорит фракции 5-20 мм характеризуется насыпной плотностью 445-510 кг/м3, прочностью 0,95-1,42 МПа, водопоглощением 6,0-8,3%, морозостойкостью 100 циклов. 3 табл.

| Сырьевая смесь для изготовления аглопорита | 1983 |

|

SU1209640A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-15—Публикация

1988-06-06—Подача