о:

4iii.

о:

ел

Изобретение относится к составам смесей для изготовления искусствен- нф о пористого заполнителя для легко- Г0 бетона - аглопорита и может быть иёпользовано в промышленности строительных материалов.

: Цель изобретения - увеличение выхода фракционного аглопорита, улучшение зернового состава и сокращение тотшивно-энергетических затрат.

; Сырьевая смесь для изготовления аглопорита, . включающая гранитные отсевы, лигнин и возврат, содержит У1|азанные компоненты при следующем соотношении компонентов, мас.%: гранитные отсевы 76-79, лигнин 16-18, вЬзврат 5-6.

Гранитные отсевы представляют собой отход производства, образующийся при дроблении и последующем рассеве гранитного щебня. Они не требуют до- пфшительной перера&отки при введении и в сырьевую смесь.

Лигнин - многотоннажный отход гид- ррлизного производства. При введении в сырьевую смесь также не требует специальной подготовки.

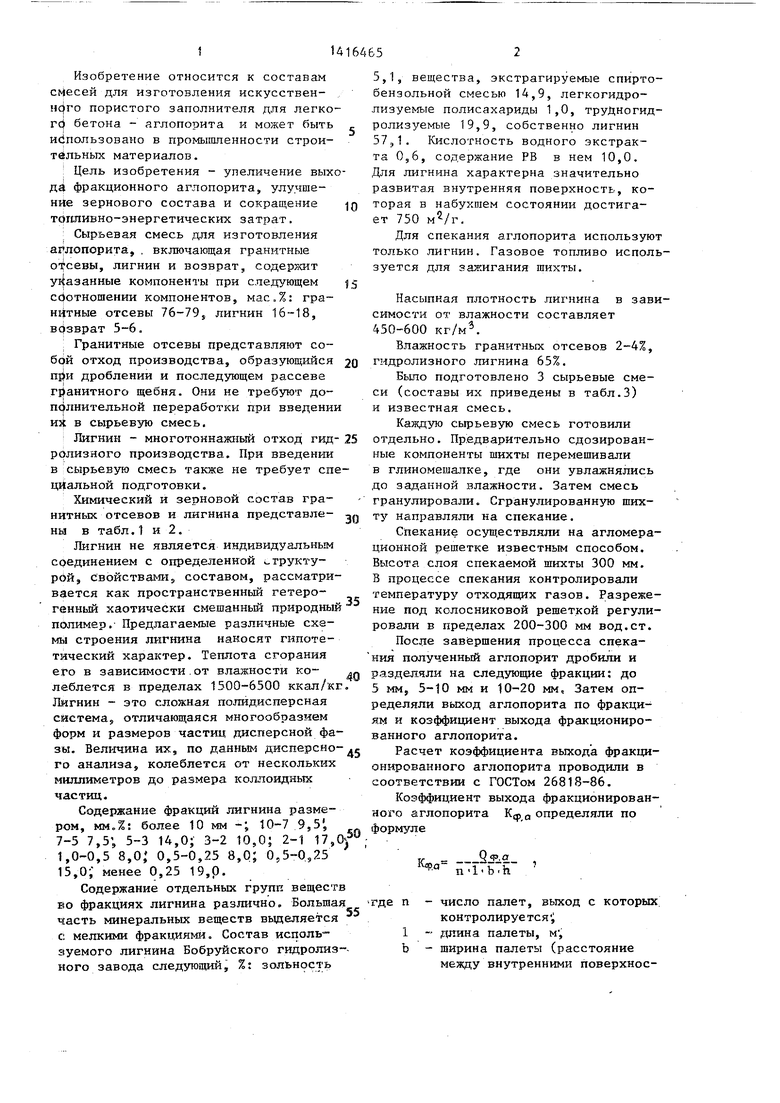

Химический и зерновой состав гранитных отсевов и лигнина представле- ны в табл.1 и 2.

Лигнин не является индивидуальным соединением с определенной .трукту- рой, свойствами, составом, рассматривается как пространственный гетерогенный хаотически смешанньй природный полимер.- Предлагаемые различные схемы строения лигнина накосят гипотетический характер. Теплота сгорания его в зависимости.от влажности ко- леблется в пределах 1500-6500 ккап/кг Лигнин - это сложная полидисперсная система, отличающаяся многообразием форм и размеров частиц дисперсной фазы, Вел1-гчина их, по данным дисперсного анализа, колеблется от нескольких миллиметров до размера коллоидных частиц.

Содержание фракций лигнина размером, мм„%: более 10 мм -; tO-7 9,5, 7-5 7,5; 5-3 14,0; 3-2 10,0; 2-1 17,O 1,0-0,5 8,0, 0,5-0,25 8,0; 0,5-0,25 15,0; менее 0,25 19,0.

Содержание отдельных групп вещест во фракциях лигнина различно. Больша часть минеральных веществ выделяется с; мелкими фракциями. Состав используемого лигнина Бобруйского гидролиз ного завода следующий, %: зольность

5,1, вещества, экстрагируемые спирто бензольной смесью 14,9, легкогидро- лизуемые полисахариды 1,0, труДногид ролизуемые 19,9, собственно лигнин 57,1. Кислотность водного экстракта 0,6, содержание РВ в нем 10,0. Для лигнина характерна значительно развитая внутренняя поверхность, которая в набухшем состоянии достигает 750 .

Для спекания аглопорита использую только лигнин. Газовое топливо исползуется для зажигания шихты.

Насыпная плотность лигнина в завсимости от влажности составляет 450-600 кг/м.

Влажность гранитных отсевов 2-4%, гидролизного лигнина 65%.

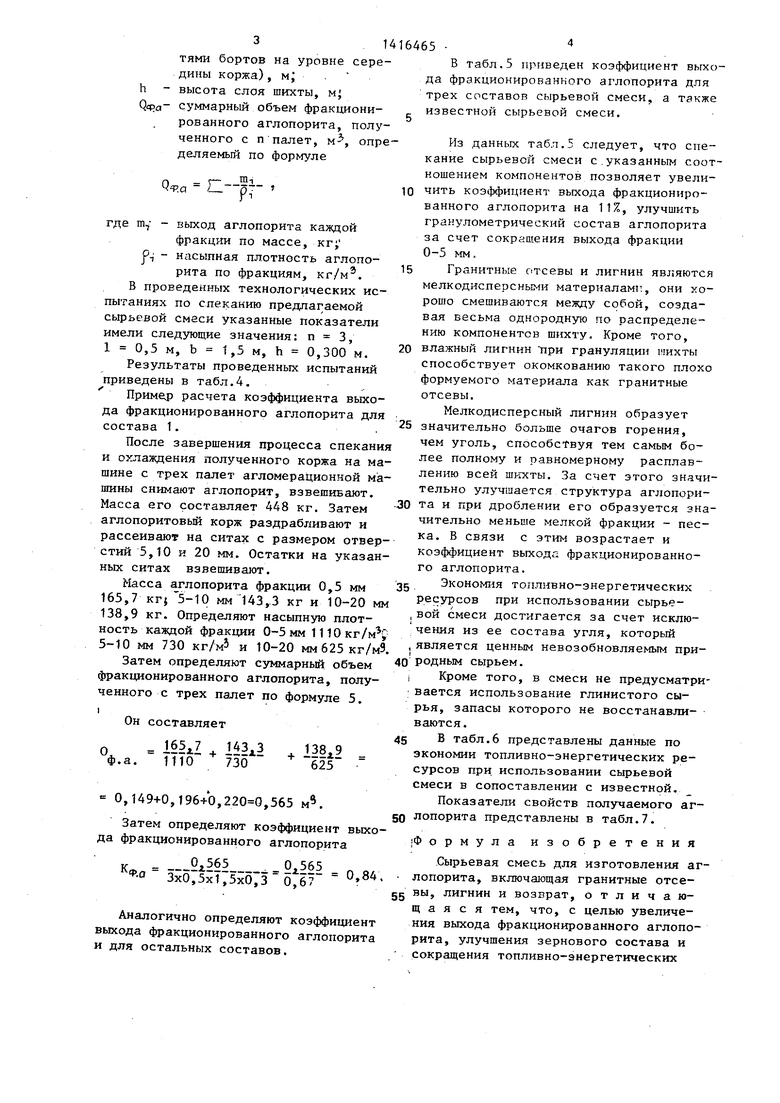

Было подготовлено 3 сырьевые смеси (составы их приведены в табл.3) и известная смесь.

Каждую сьфьевую смесь готовили отдельно. Предварительно сдозирован- ные компоненты шихты перемешивали в глиномешалке, где они увлажнялись до заданной влажности. Затем смесь гранулировали. Сгранулированную шихту направляли на спекание.

Спекание осуществляли на агломерационной решетке известным способом. Высота слоя спекаемой шихты 300 мм. В процессе спекания контролировали температуру отходяш х газов. Разрежение под колосниковой решеткой регулировали в пределах 200-300 мм вод.ст.

После завершения процесса спека- ния полученный аглопорит дробшвн и разделяли на следующие фракции: до 5 мм, 5-tO мм и 10-20 мм. Затем определяли выход аглопорита по фракциям и коэффициент выхода фракционированного аглопорита.

Расчет коэффициента выхода фракционированного аглопорита проводили в соответствии с ГОСТом 26818-86.

Коэффициент выхода фракционированного аглопорита Кф Q определяли по формуле

Кгрд 2j.

n-1-b.h

п - число палет, выход с которых

контролируется-; 1 - длина палеты, м , b - ширина палаты (расстояние

между внутренними поверхнос31416465

тями бортов на уровне середатр

дины коржа), м; h - высота слоя шихты, MJ Qcpa- суммарный объем фракционированного аглопорита, полученного с п палет, м, определяемый по формуле

n--pt-

где m - выход аглопорита каждой

фракции по массе, рт - насыпная плотность аглопорита по фракциям, кг/м .

В проведенных технологических испытаниях по спек.анию предлагаемой сьфьевой смаси указанные показатели имели следзтощие значения: п 3, 1 0,5 м, b 1,5 м, h 0,300 м.

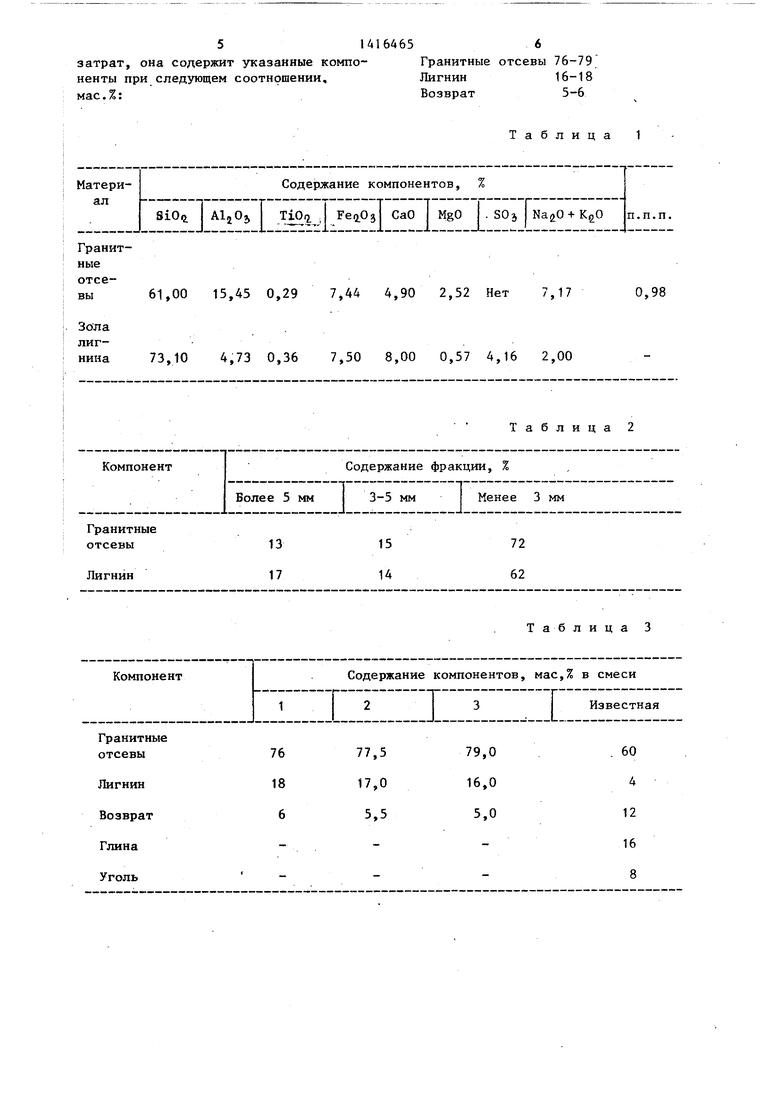

Результаты проведенных испытаний приведены в табл.4.

Пример расчета коэффициента выхода фракционированного аглопорита для состава 1.

После завершения процесса спекания и охлаждения полученного коржа на машине с трех палет агломерационной Mia- шины снимают аглопорит, взвешивают. Масса его составляет 448 кг. Затем аглопоритовый корж раздрабливают и рассеивают на ситах с размером отверстий 5,10 и 20 мм. Остатки на указанных ситах взвешивают.

Масса аглопорита фракции 0,5 мм 165,7 кг$ 5-10 мм 143,3 кг и 10-20 мм 138,9 кг. Определяют насыпную плотность каяодой фракции 0-5 мм 1110кг/м р 5-10 мм 730 кг/м5 и 10-20 мн625кг/м9

Затем определяют суммарньй объем фракционированного аглопорита, полученного с трех палет по формуле 5. I

Он составляет

О 1§5л1 + ф.а. 1110 730 625

0,149+0,196+0,,565 м.

Затем определяют коэффициент выхода фракционированного аглопорита

К

Ф.о

ЗхО,5х1,5х07з 0,67

Аналогично определяют коэффициент выхода фракционированного аглопорита и для остальных составов.

.

15

20

,

В табл.5 приведен коэффициент выхода фракциокированкого аглопорита для трех составов сырьевой смеси, а также

известной сырьевой смеси. 5

Из данных табл.5 следует, что спекание сырьевой смеси с.указанным соотношением компонентов позволяет увели- 10 чить коэффициент выхода фракционированного аглопорита на 11%, улучшить гранулометрический состав аглопорита за счет сокращения выхода фракции 0-5 мм.

Гранитные отсевы и лигнин являются мелкодисперсными материалами, они хорошо смешиваются между собой, создавая весьма однородную по распределению компонентов шихту. Кроме того, влажный лигнин при грануляции пшхты способствует окомкованию такого плохо формуемого материала как гранитные отсевы.

Мелкодисперсный лигнин образует 25 значительно больше очагов горения, чем уголь, способствуя тем самым более полному и равномерному расплавлению всей шкхты. За счет этого значительно улучшается структура аглопори- JO та и при дроблении его образуется значительно меньше мелкой фракции - песка. В связи с этим возрастает и коэффициент выхода фракционированного аглопорита.

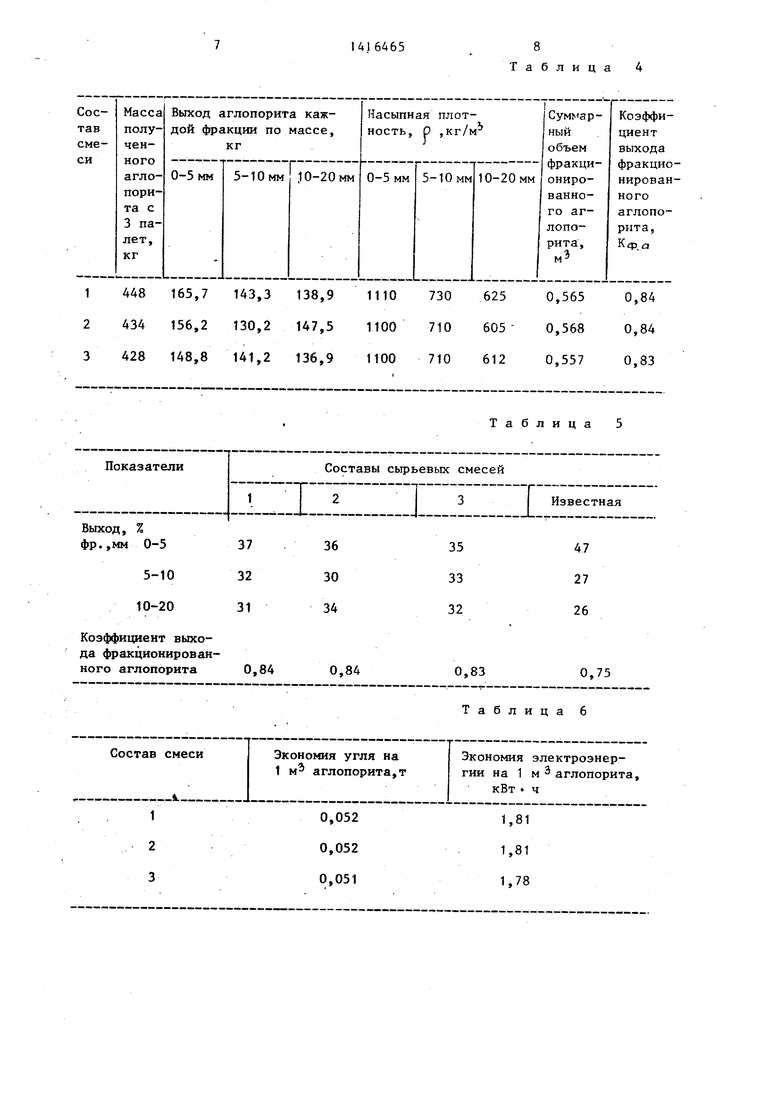

25 Экономия топливно-энергетических ресурсов при использовании сырье- ,вой смеси достигается за счет исклю- чения из ее состава угля, который , является ценным невозобновляемым при- 40 сырьем.

j Кроме того, в смеси не предусматривается использование глинистого сырья, запасы которого не восстанавливаются.

45 В табл.6 представлены данные по экономии топливно-энергетических ресурсов при использовании сырьевой смеси в сопоставлении с известной.

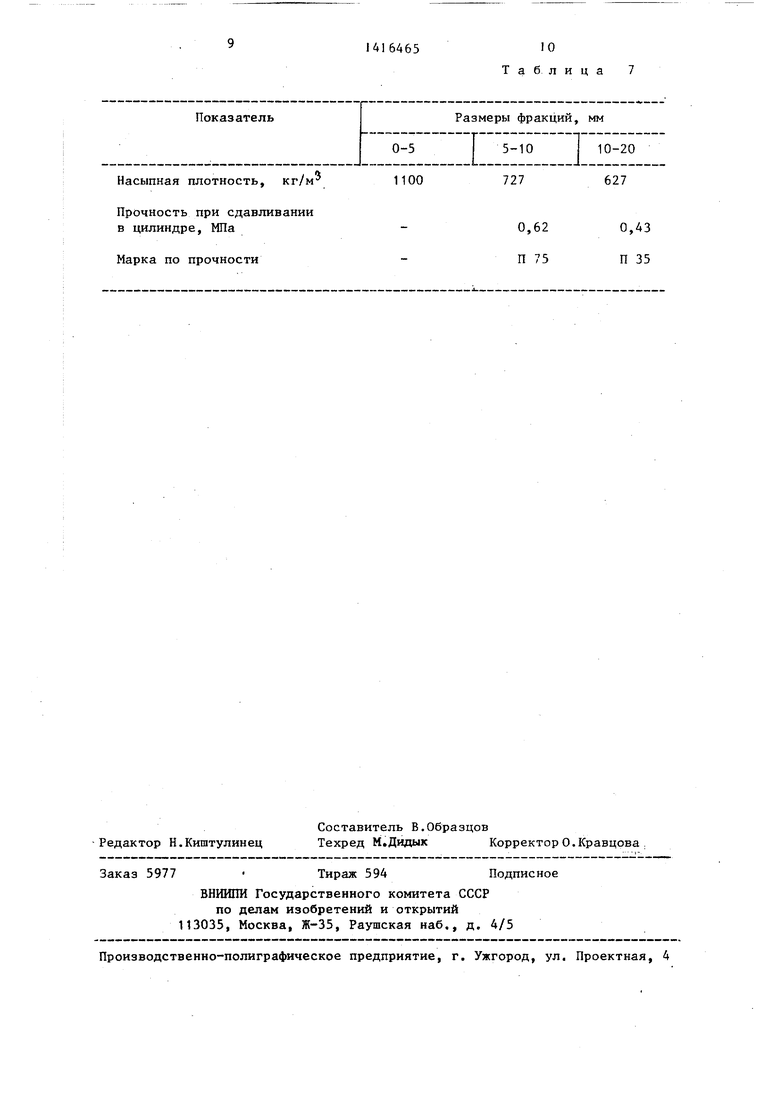

Показатели свойств получаемого аг- 50 лопорита представлены в табл.7.

|Формула изобретения

.Сырьевая смесь для изготовления аг- лопорита, включающая гранитные отсе- gg вы, лигнин и возврат, о т л и ч а ю- щ а я с я тем, что, с целью увеличения выхода фракционированного аглопорита, улучшения зернового состава и сокращения топливно-энергетических

514164656

затрат, она содержит указанные компо- Гранитные отсевы 76-79

ненты при следующем соотношении, мае.%:

Лигнин Возврат

16-18 5-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для получения аглопорита | 1987 |

|

SU1491842A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Способ изготовления аглопорита для бетона | 1986 |

|

SU1413078A1 |

| Способ получения аглопорита | 1979 |

|

SU863555A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для производства аглопорита | 1990 |

|

SU1784600A1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения аглопорита. Для увеличения выхода фракционированного аглопорита, улучшения зернового состава и сокращения топливно-энергетических затрат сырьевая смесь содержит, мае.7,: гранитные отсевы 76-79J лигнин 16-18J возврат 5-6. Лолучаемый аглопорит фр. 5-20 мм характеризуется насыпной плотностью 627-727 кг/м, прочностью 0,43- 0,62 МЛа. Коэффициент выхода фракционированного аглопорита составляет 0,83-0,84, экономия угля 0,051- 0,052 г/м, экономия электроэнергии 1,78-1,81 кВт ч/м 7 табл. (Л

Материал

Содержание компонентов, %

SiO AljOj TiOji I CaO MgO - SOj Na O+KgiO

Гранитныеотсевы

Зола лигнина

61,00 15,45 0,29 7,44 4,90 2,52 Нет 7,17

73,10 4,73 0,36 7,50 8,00 0,57 4,16 2,00

Гранитные отсевы

Лигнин

13 17

76

18

6

Таблица 1

П.П.П,

0,98

Таблица 2

15

14

72 62

Таблица 3

79,0

16,0

5,0

60

4

12

16

8

0,84

0,84

Таблица

Таблица 5

0,83

0,75

Таблица 6

Прочность при сдавливании в цилиндре, МПа

Марка по прочности

1416465

10 Таблица

0,62 П 75

0,43 П 35

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления аглопорита | 1983 |

|

SU1209640A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-15—Публикация

1986-04-22—Подача