Фиг.1

ной через кронштейн 40 с чувствительным элементом 1. При наложении образца 3 на грузоприемную площадку 2 чувствительный элемент 1 смещается вниз. С датчика 12 некомпенсации подается сигнал на интегрирующий усилитель 13, который преобразуется в постоянное напряжение. Коррекция частотной характеристики системы осуществляется путем дифференцирования сигнала с датчика 12 некомпенсации цепью 21 частотной коррекции и введения в дополнительную обмотку 34 катушки 15 сигнала коррекции системы автоматического уравновешивания , что обеспечивает устойчивость работы системы автоматического уравновешивания . Соединение уравновешивающего рычага 10 с чувствительным элементом 1 связью в виде вертикальной гибкой ленты 9, расположение горизонтальной оси симметрии катушки , 15, горизонтальной плоскости симметрии параллелограммной системы, точки крепления уравновешивающего рыча; га 10 к вертикальной гибкой ленте 9 и линии деформации гибких элементов

38 уравновешивающего рычага 10 в одной горизонтальной плоскости обеспечивают высокую точность измерения.

Двухкоординатный датчик 23 смещения фиксирует любые смещения диафрагмы 25, закрепленной на конце рычага 10, и выдает с фотоприемника 26 сигналы X и Y,пропорциональные величине смещения по осям координат, которые через регулируемые резисторы 27 и 28 поступают на формирователь 29 сигнала коррекции, где усиливаются операционным усилителем 33 и поступа5 ют в дополнительную обмотку 34 катушки 15. Согласование цепи коррекции формирователя 29 сигнала коррекции с дополнительной обмоткой 34, силовое компенсационное воздействие

0 которой индивидуально для каждых листов обеспечивается регулируемым резистором 30. Диоды 31 и 32 ограничивают зону пр опорциональной коррекции по осям координат, при пре5 вышении которой работает цепь 21 частотной коррекции с разделительным конденсатором 22. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровые электромагнитные весы | 1989 |

|

SU1631305A1 |

| Способ управления электрогидравлической системой и устройство для его осуществления | 1989 |

|

SU1779806A1 |

| Электромагнитные весы | 1979 |

|

SU935711A1 |

| Автоматические весы | 1987 |

|

SU1441204A1 |

| Автоматические весы | 1979 |

|

SU787904A1 |

| Автоматические весы | 1983 |

|

SU1154542A1 |

| Автоматические весы | 1981 |

|

SU1000771A1 |

| Автоматические весы с электромагнитным уравновешиванием | 1979 |

|

SU785652A1 |

| Устройство для измерения статических моментов лопаток турбомашин | 1987 |

|

SU1456795A1 |

| Способ юстировки чувствительного элемента весов | 1987 |

|

SU1422014A1 |

Изобретение относится к весоизмерительной технике и может использоваться в весах с электромагнитной системой уравновешивания чувствительного элемента. Цель изобретения - повысить точность измерения. Применение пластины 41 с упорными регулируемыми винтами и четырьмя винтами крепления, жестко связанной с основанием электромагнитного компенсатора 16, и сквозных вертикальных и расположенных под горизонтальной осью уравновешивающего электромагнитном компенсаторе 16, пластине 41 и корпусе 4 весов позволяет центрировать электромагнитный компенсатор 16 относительно катушки 15, жестко связанной через кронштейн 40 с чувствительным элементом 1. При наложении образца 3 на грузоприемную площадку 2 чувствительный элемент 1 смещается вниз. С датчика 12 некомпенсации подается сигнал на интегрирующий усилитель 13, который преобразуется в постоянное напряжение. Коррекция частотной характеристики системы осуществляется путем дифференцирования сигнала с датчика 12 некомпенсации цепью 21 частотной коррекции и введения в дополнительную обмотку 34 катушки 15 сигнала коррекции системы автоматического уравновешивания, что обеспечивает устойчивость работы системы автоматического уравновешивания. Соединение уравновешивающего рычага 10 с чувствительным элементом 1 связью в виде вертикальной гибкой ленты 9, расположение горизонтальной оси симметрии катушки 15, горизонтальной плоскости симметрии параллелограммной системы, точки крепления уравновешивающего рычага 10 к вертикальной гибкой ленте 9 и линии деформации гибких элементов 38 уравновешивающего рычага 10 в одной горизонтальной плоскости обеспечивают высокую точность измерения. Двухкоординатный датчик 23 смещения фиксирует любые смещения диафрагмы 25, закрепленной на конце рычага 10, и выдает с фотоприемника 26 сигналы X и Y, пропорциональные величине смещения по осям координат, которые через регулируемые резисторы 27 и 28 поступают на формирователь 29 сигнала коррекции, где усиливаются операционным усилителем 33 и поступают в дополнительную обмотку 34 катушки 15. Согласование цепи коррекции формирователя 29 сигнала коррекции с дополнительной обмоткой 34, силовое компенсационное воздействие которой индивидуально для каждых листов обеспечивается регулируемым резистором 30. Диоды 31 и 32 ограничивают зону пропорциональной коррекции по осям координат, при превышении которой работает цепь 21 частотной коррекции с разделительным конденсатором 22. 2 ил.

Изобретение относится к весоизмерительной технике, в частности к весам с электромагнитной системой уравновешивания чувствительного элемента.

Целью изобретения является повышение точности измерения.

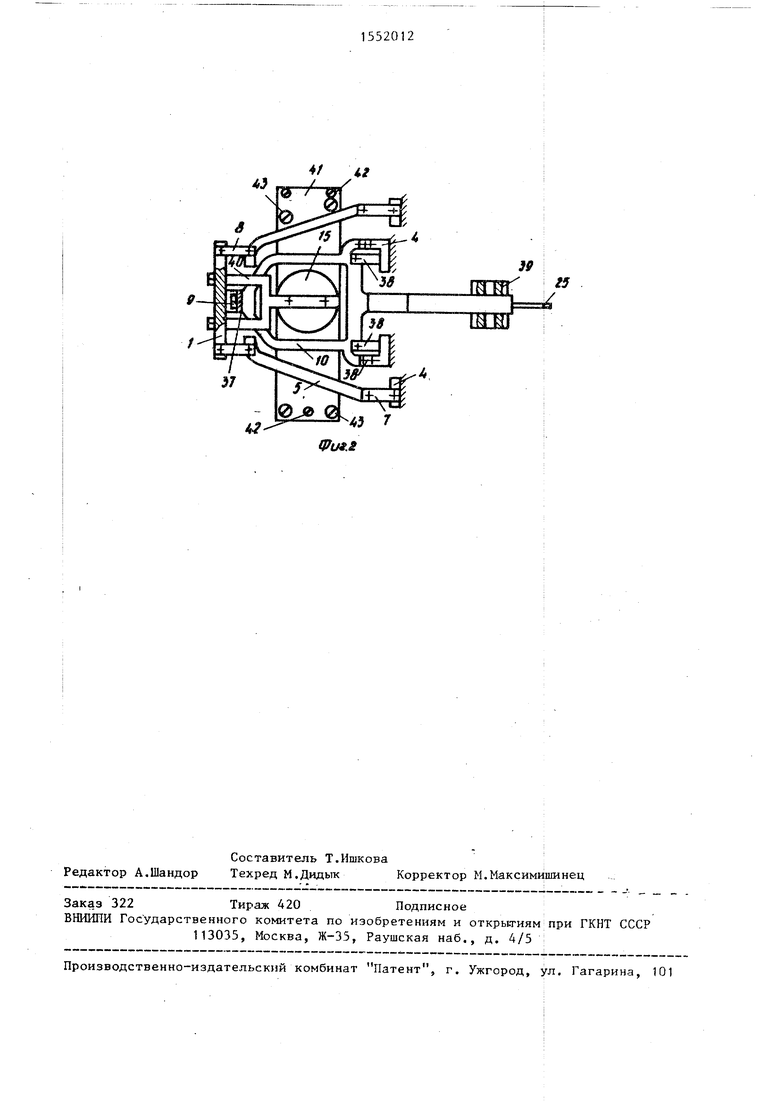

На фиг.1 показана структурная схема весов с электромагнитным уравновешиванием; на фиг.2 - измерительная система весов, вид сверху.

Весы содержат чувствительный элемент 1 с грузоприемной площадкой 2 для взвешиваемого образца 3. Чувствительный элемент 1 связан с корпусом 4 весов параллелограммной системой, содержащей пластины 5 и 6, выполненные в виде равнобочной трапеции, связанные с орпусом 4 весов гибкими элементами 7, а с чувствительным элементом 1 - гибкими элементами 8. Чувствительный элемент 1 гибким элементом в виде вертикальной гибкой ленты 9 связан с уравновешивающим рычагом 10, Подвижная

часть 11 датчика 12 некомпенсации

прикреплена к чувствительному элементу 1. Датчик 12 некомпенсации через интегрирующий усилитель 13 подключен к обмотке 14 катушки 15 электромагнитного компенсатора 16. С цепью катушки 15 соединено отсчет- ное устройство 17, содержащее аналого-цифровой преобразователь 18 с цифровым индикатором 19. Весы также содержат опорный резистор 20, служащий для съема измеряемого сигнала UK, пропорционального компенсационному току 1К и измеряемой массе образца 3, и цепь 21 частотной коррекции с разделительным конденсатором 22, подключенным к выходу датчика 12 некомпенсации и предназначенными для коррекции системы автоматического уравновешивания при колебаниях чувствительного элемента 1.

В весы введен двухкоординатный датчик 23 смещения, содержащий инфракрасный излучатель 24, закреплен

ный на корпусе 4 весов, диафрагму 25, закрепленную на конце уравновешивающего рычага 10 и четырехсег- ментный фотоприемник 26 инфракрасного излучения, закрепленный на корпусе весов, два сегмента которого связаны с общей точкой схемы,а два других сегмента являются выходами двухкоординатного датчика 23 смещения, фиксирующими сигналы X и Y смещения уравновешивающего рычага 10 по осям координат.

Входы X и Y двухкоординатного датчика 23 смещения связаны с двумя входами в виде двух регулируемых резисторов 27 и 28 формирователя 29 сигнала коррекции, содержащего три регулируемых резистора 27, 28 и 30, два диода 31 и 32, операционный усилитель 33, причем три регулируемых резистора 27, 28 и 30 и два разноименных полюса диодов 31 и 32 связаны с инвертирующим входом операционного усилителя 33, второй вход которого связан с общей точкой схемы, третий регулируемый резистор 30, два других разноименных полюса диодов 31 и 32 и выход операционного усилителя 33 связаны с выходом формирователя 29 сигнала коррекции.

Дополнительная обмотка 34 катушки 15 электромагнитного компенсатора 16 одним концом соединена с выходом формирователя 29 сигнала коррекции, вторым концом связана с общей точкой схемы.

Вертикальная гибкая лента 9 закреплена с натягом в двух точках 35 и 36 чувствительного элемента 1, расположенных симметрично парал- лелограммной системе, содержащей пластины 5 и 6, ив вертикальной плоскости совмещена с осью грузоприем- ной площадки 2.

В средней точке 37 верт -сальная лента связана с уравновешивающим рычагом 10, который выполнен в виде рамы, охватывающей компенсатор 16 с катушкой 15 и закрепленной на четырех, расположенных крестообразно, гибких элементах 38 к корпусу 4 весов, и снабжен двумя грузами 39, например эксцентричными.

Катушка 15 компенсатора 16 свя зана с чувствительным элементом 1 П-образным кронштейном 40, охватывающим вертикальную гибкую ленту 9. Горизонтальная ось симметрии катушки 15 электромагнитного компенсатора 16 совмещена со средней точкой 37 вертикальной гибкой ленты 9 и г центром крестообразных гибких элементов 38 уравновешивающего рычага 10.

Электромагнитный компенсатор 16 своим основанием закреплен на пласти- 0 не 41, которая содержит три упорных регулируемых винта 42, опирающихся на корпус 4 весов, и четыре винта 43 крепления к корпусу 4 весов.

Электромагнитный компенсатор 16, 5 пластина 41 и корпус 4 весов снабжены сквозными отверстиями 44 в вертикальной плоскости зазора катушки 15 компенсатора 16, что позволяет при подсветке снизу корпуса 4 весов 0 выставить катушку 15 относительно корпуса компенсатора 16 с высокой точностью и обеспечить высокоточное центрирование катушки 15 за счет получения равномерного светового за- 5 зора.

Для повышения надежности работы измерительной системы вертикальные перемещения чувствительного элемента ограничены упорами 45. Для расши- 0 рения предела взвешивания к чувствительному элементу 1 может быть прикреплена рейка с гирями, расположенными внизу измерительной системы.

Устройство работает следующим об- , разом.

Применение пластины 41 с тремя упорными регулируемыми винтами 42 и четырьмя винтами 43 крепления,жестко связанной с основанием электро- Q магнитного компенсатора 16, и сквозных вертикальных и расположенных под горизонтальной осью уравновешивающего рычага отверстий в электромагнитном компенсаторе 16, пластине 5 41 и корпусе 4 весов позволяет быстро и с высокой точностью центрировать электромагнитный компенсатор 16 относительно катушки 15, жестко связанной через П-образный кронштейн

40 с чувствительным элементом 1.

На грузоприемную площадку 2 накладывают взвешиваемый образец 3, при этом чувствительный элемент 1 смещается вниз до нижнего упора. С датчика 12 некомпенсации подается сигнал ивь,х на интегрирующий усилитель 13, который преобразуется в постоянное напряжение, пропорциональное значению компенсационного тока

Х/, протекающего через опорный резистор 20 и обмотку 14 катушки 15 Компенсатора 16.

Коррекция частотной характеристики системы автоматического уравновешивания (переменной составляющей Сигнала с датчика 12 некомпенсации) Осуществляется путем дифференцирования сигнала с датчика 12 некомпенса- ции цепью 21 частотной коррекции и - ведения в дополнительную обмотку В4 катушки 15 компенсатора 16, гальванически не связанную с обмоткой |4 катушки 15, через разделительный конденсатор 22 сигнала коррекции системы автоматического уравновешивания по первой и второй производной, что обеспечивает, устойчивость работы системы автоматического уравнове- (мивания.

Соединения уравновешивающего рычага 10 с чувствительным элементом 1 диференциальной связью в виде вертикальной гибкой ленты 9, расположение горизонтальной оси симметрии ка- тушки 15 электромагнитного компенсатора 16, горизонтальной плоскости симметрии параллелограммной системы, точки крепления уравновешивающего рычага 10 к вертикальной гибкой ленте 9 и линии деформации гибких элементов 38 уравновешивающего рычага 10 в одной горизонтальной плоскости обеспечивают высокую точность измерения благодаря одинаковым линейным и угловым перемещениям перечисленных элементов,исключению непропорционального влияния внешних температурных изменений окружающей среды на элементы измерительной системы, поскольку они расположены симметрично друг относительно друга и в одной плоскости.

С помощью грузов 39 измерительную систему приводят к положению, близкому к положению безразличного равновесия.

Однако/ изменение внешних условий и температуры окружающей среды меняет положение центра масс уравновешивающего рычага 10 за счет смещения части рычага с грузами 39, причем смещение происходит непропорционально по отношению к Элементам измерительной системы.

Для исключения погрешности измерения от смещения центра массы уравновешивающего рычага 10 применен

5

0

5

0

5

0

5

0

5

двухкоординатный датчик 23 смещения, который фиксирует с высокой точностью любые смещения диафрагмы 25, закрепленной на конце рычага 10, и выдает с фотоприемника 26 сигналы X и Y, пропорциональные величине смещения по осям координат, которые через регулируемое резисторы 27 и 28 поступают на формирователь 29 сигнала коррекции, где усиливаются операционным усилителем 33 и в виде сигнала постоянного тока 1кор, пропорционального изменению жесткости составляющей подвижной измерительной системы от смещения центра масс уравновешивающего рычага 10 по сравнению с исходным положением, поступает в дополнительную обмотку 34 катушки 15.

Коэффициент передачи смещений X и Y уравновешивающего рычага 10 в соответствующий ток коррекции 1КОр задается регулируемыми резисторами 27 и 28. Согласование цепи коррекции формирователя 29 сигнала коррекции с дополнительной обмоткой 34, силовое компенсационное воздействие которой индивидуально для каждых листов, обеспечивается регулируемым резистором 30.

Диоды 31 и 32 ограничивают зону пропорциональной коррекции по осям координат, при превышении которой работает цепь 21 частотной коррекции с разделительным конденсатором 22.

Сигнал коррекции IК0р вводится в узкой зоне смещения уравновешивающего рычага 10, благодаря чему не нарушается закон регулирования системы автоматического уравновешивания с помощью обмотки 14 при измерении массы образца 3.

Смещение центра масс уравновешивающего рычага 10 изменяет восстанавливающий момент измерительной системы, величина изменил которого исключается за счет введения корректирующего тока I «op с соответствующим знаком в дополнительную обмотку 34, что исключает дополнительную погрешность измерения, поскольку дополнительное силовое компенсационное воздействие формируется не по измерительной цепи компенсационного тока 1К, в которой оцифровывается в счетном устройстве 17 значение из- меряемой массы, а по цепи дополнительной обмотки 34 катушки 15.

В начале измерения сигнал U6bntc датчика 12 некомпенсации преобразуется цепью 21 частотной коррекции через разделительный конденсатор 22 в корректирующий ток, поступающий в дополнительную обмотку ЗА, что заставляет измерительную систему с минимальным временем переходного процесса вернуться в исходное положение и при дальнейшем измерении данной массы сложение равновесия системы поддерживается компенсационным током 1, поступающим с интегрирующего усилителя 13 в обмотку 14 катушки 15, но в процессе измерения любое смещение центра масс уравновешивающего рычага 10 фиксируется двухкоординатным датчиком 23 смещения и в соответстви с имеющимся смещением X и Y формиро- ватель 29 сигнала коррекции вырабатывает корректирующий ток IKOD поступающий в дополнительную обмотку 34 катушки 15, который создает компенсационное усилие с соответствую- щим направлением воздействия, исключая погрешность измерения от смещения центра масс уравновешивающего рычага. Поэтому сигнал UKc обмотки 14 катушки 15с высокой точностью от- ражает падение напряжения на опорном резисторе 20, отражает значение массы измеряемого изделия 3 и поступает на вход аналого-цифрового преобразователя 18, формирующего цифро- вое значение взвешиваемой массы, считываемое с цифрового индикатора 19.

Формула изобретения

Весы с электромагнитным уравновешиванием, содержащие чувствительный элемент с грузоприемной площадкой, связанный параллелограммной системой с корпусом весов и с уравновеши- вающим рычагом, снабженным грузами и датчиком некомпенсации, подключенным к обмотке, катушки электромагнитного компенсатора, отличающиеся тем, что, с целью повышения точности измерения, в них введены двухкоординатный датчик смещения с

JQ jo 25 о

0

5 п

диафрагмой, закрепленной на конце уравновешивающего рычага, формирователь сигнала коррекции с тремя регулируемыми резисторами, двумя диодами и операционным усилителем, дополнительная обмотка катушки электромагнитного компенсатора, вертикальная гибкая лента, закрепленная в двух расположенных симметрично относительно параллелограмма системы точках чувствительного элемента, совмещенная с горизонтальной осью грузоприемной площади и связанная в средней точке с уравновешивающим рычагом,который выполнен в виде охватывающей электромагнитный компенсатор и прикрепленной к корпусу весов при помощи четырех крестообразных гибких элементов рамы, кронштейн, связывающий катушку электромагнитного компенсатора с чувствительным элементом, и снабженная упорными регулируемыми винтами и закрепленная на корпусе весов пластина, на которой расположен электромагнитный компенсатор, горизонтальная ось симметрии обмотки катушки электромагнитного компенсатора совмещена со средней точкой вертикальной гибкой ленты и центро м крестообразных гибких элементов уравновешивающего рычага, электромагнитный компенсатор, пластина и корпус весов снабжены сквозными вертикальными и расположенными над горизонтальной осью уравновешивающего рычага отверстиями, причем два выхода двухкоординатного датчика смещения связаны с двумя регулируемыми резисторами формирователя сигнала коррекции, другие концы которых соединены с одним концом третьего регулируемого резистора с двумя разноименными полюсами диодов и инвертирующим входом операционного усилителя, другой вход которого связан с общей точкой схемы, а выход - с другим концом третьего регулируемого резистора, двумя другими полюсами диодов и дополнительной обмоткой катушки электромаг- нитного компенсатора, второй конец которой связан с общей точкой схемы.

| Автоматические весы | 1985 |

|

SU1276915A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Герметизирующий состав | 1988 |

|

SU1564178A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-23—Публикация

1987-05-25—Подача