Изобретение относится к металлургии черных и цветных металлов, конкретнее к легированию неметаллических расплавов высокоактивными элементами.

Целью изобретения является повышение качества металла за счет исключения загрязнения его восстановителем, повышение и регулирование скорости легирования.

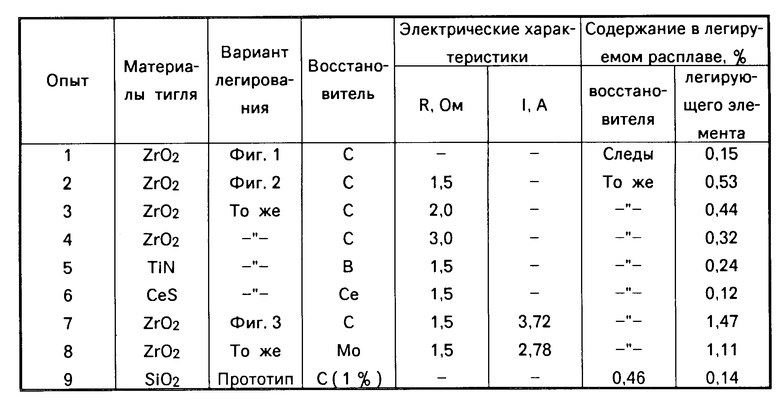

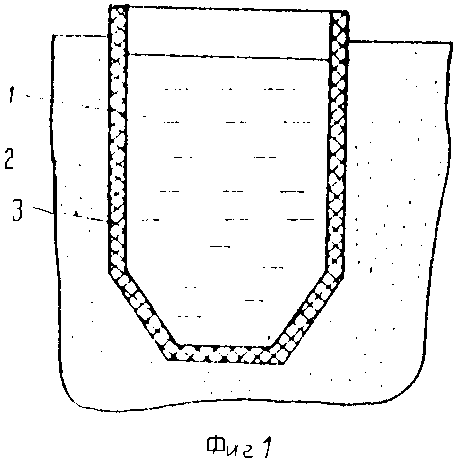

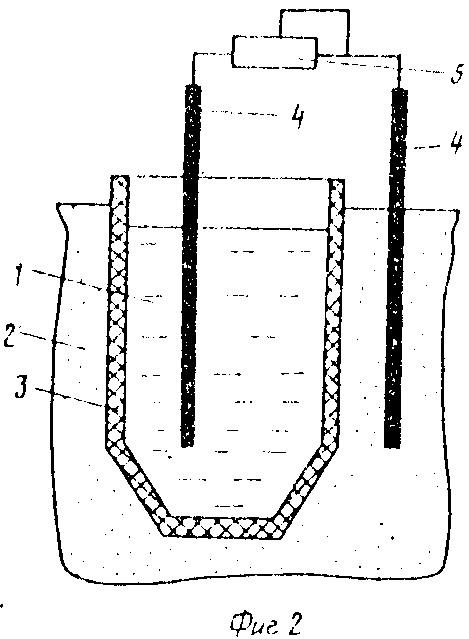

На фиг. 1 изображено размещение основных составляющих способа; на фиг. 2 вариант с использованием регулировочного сопротивления; на фиг. 3 то же, с использованием источника тока.

Для осуществления способа легирования металлов высокоактивными элементами, восстанавливаемыми из огнеупорной футеровки, необходимо создать устройство, в котором легируемый расплав 1 отделен от восстановителя 2 огнеупорной футеровкой 3, обладающей анионной проводимостью (см. фиг. 1). Тогда на поверхности раздела футеровка восстановитель В будет происходить реакция восстановления, заключающаяся в связывании элемента А, образующего анионную подрешетку материала футеровки, в химически прочные соединения АВ по реакции

mA- + nB AmBn + ne-.

Образующийся в этой зоне футеровки дефицит анионов и избыток катионов компенсируется лавинообразным смещением анионов по всему сечению футеровки. В результате избыток свободных катионов окажется на поверхности раздела футеровка-расплав и приведет к перераспределению катионов между футеровкой и расплавом. Таким образом, на поверхности раздела расплав футеровка произойдет легирование расплава за счет химической реакции, протекающей на поверхности раздела футеровка восстановитель. Такое разделение в пространстве зон, в которых происходит связывание анионов и растворение катионов, возможно только в случае использования в качестве футеровки материалов, обладающих ионной проводимостью.

Связывание анионов в химические соединения на одной стороне футеровки и растворение катионов в легируемом расплаве на другой приводит к появлению между расплавом и восстановителем разности электрических потенциалов, которая тормозит дальнейший переход анионов с поверхности контакта футеровки с легируемым расплавом к поверхности ее раздела с восстановителем, т.е. тормозит легирование. При этом дальнейшее легирование возможно лишь при условии снижения разности электрических потенциалов, которое может происходить благодаря наличию у проводников с анионной проводимостью других составляющих проводимостей дырочной и электронной. Поскольку у проводников с анионной проводимостью ее доля значительно превышает 50% общей проводимости скорость перехода анионов с одной поверхности футеровки на другую, т.е. скорость легирования, определяется скоростью переноса зарядов электронами и дырками, т. е. суммой электронной и дырочной проводимостей материала футеровки.

Повысить скорость снятия электрических потенциалов между расплавом и восстановителем и, тем самым, скорость легирования можно замыканием внешней цепи проводником первого рода, обладающим высокой электронной проводимостью (токосъемники 4 и регулируемое сопротивление 5 на фиг. 2). При наличии внешней цепи из проводников первого рода разность электрических потенциалов между легируемым расплавом и восстановителем снимается благодаря протеканию электронного тока во внешней цепи. Регулируя силу этого тока посредством изменения сопротивления 5, можно управлять скоростью перехода анионов с поверхности раздела расплав футеровка к поверхности раздела футеровка восстановитель, т.е. управлять скоростью легирования.

При необходимости скорость легирования расплава восстанавливаемыми из футеровки высокоактивными легирующими элементами может быть повышена посредством включения во внешнюю цепь внешнего источника тока 6 (см. фиг. 3). При этом скорость перехода анионов с поверхности раздела легируемый расплав футеровка к поверхности раздела футеровка восстановитель определяется силой тока во внешней цепи, которая, в свою очередь, определяется подводимыми напряжением источника тока и сопротивлением цепи. Изменяя эти параметры можно в широких пределах изменять скорость легирования металлического расплава восстанавливаемыми из футеровки высокоактивными легирующими элементами.

Наложение внешнего поля позволяет искусственно создавать разность потенциалов, обратную той, которая возникает в результате связывания анионов восстановителем. Поэтому наложением внешнего поля можно перемещать анионы материала футеровки, обладающего анионной проводимостью, в любую сторону, в том числе и в сторону материала с более высоким химическим потенциалом элемента этого аниона. Таким образом, наложение внешнего поля позволяет использовать в качестве восстановителя не только материалы с низким химическим потенциалом аниона, но и с высоким, т.е. в качестве восстановителя можно использовать такие материалы, которые без наложения внешнего поля восстановителями не являются.

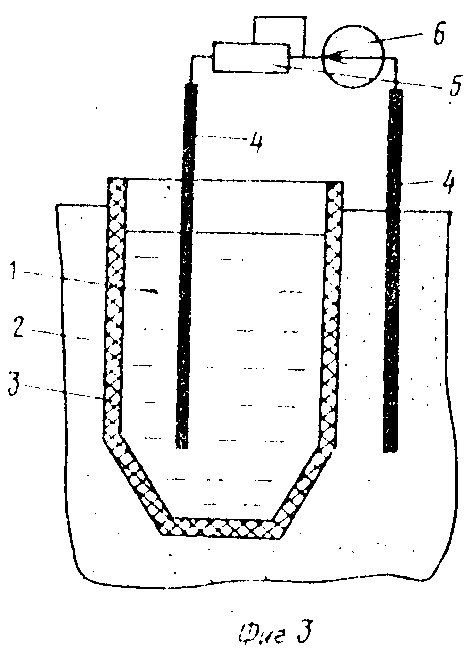

П р и м е р. Для испытания способа и устройства для легирования металлов изготовили 9 тиглей: 6 из двуокиси циркония (ZrO2) и по одному из нитрида титана (TiN), сульфида церия (СеS), кварцевого песка (SiO2). Огнеупорные тигли в экспериментах 1-8 (см. таблицу) поместили в корундовые стаканы. Промежуток между тиглем и стаканом заполнили порошком восстановителя, в качестве которого использовали графит (С), бор (В), церий (Се) и молибден (Мо). В качестве легируемой среды во всех экспериментах применяли восстановленное водородом железо (0,1 кг на плавку), раскисленное предварительно алюминием в количестве 0,5% (расч.).

Легирование железа провели в печи Таммана в контролируемой атмосфере. По достижении в тигле температуры 1600оС в него помещали легируемое железо и далее температуру поддерживали 1600оС. После расплавления железа фиксировали время. В экспериментах 2-8 в порошок восстановителя и в железо вcтавили вольфрамовые стержни диаметром 0,003 м, выполняющие функции токосъемников. В экспериментах 2-6 токосъемники замкнуты на реостат, в экспериментах 7 и 8 токосъемники замкнули через реостат на источник постоянного тока. Для легирования расплава кремнием в тигле из SiO2 после расплавления железа в него ввели восстановитель углерод в количестве 1% (расч.). На поверхности расплава железа навели шлак на основе SiO2 (65% SiO2, 20% СаО; 15% Al2Ol3) в количестве 0,01 кг.

По истечении 10 мин после расплавления во всех экспериментах отбирали пробы железа для определения в них содержания восстановителя и легирующего элемента.

В результате проведенных испытаний (см. таблицу) установлено, что при легировании по предлагаемому способу во всех случаях происходит легирование железа легирующим элементом из футеровки без загрязнения его при этом элементом-восстановителем. Замыкание токосъемников на реостат сопровождалось увеличением скорости легирования железа (см. опыты 1 и 2). Легирование происходит и в случае применения тиглей из нитрида и сульфида (опыты 5 и 6). Изменение величины сопротивления позволяет регулировать скорость легирования (опыты 2-4).

При включении во внешнюю цепь источника постоянного тока скорость легирования железа заметно возрастает (см. опыты 2 и 7). При наложении электрического тока наблюдается легирование железа даже в случае применения в качестве восстановителя элемента, который без наложения тока восстановителем не является (см. опыты 7 и 8).

Таким образом, способ легирования металлов позволяет легировать расплав без загрязнения его восстановителем. Скорость легирования регулируется величиной сопротивления и тока источника питания. Наложение внешнего поля позволяет использовать в качестве восстановителя материалы, которые без наложения внешнего электрического поля восстановителями не являются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического раскис-лЕНия жидКОгО МЕТАллА | 1979 |

|

SU846567A1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОЛИТИЧЕСКОГО ЛЕГИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ИНДИЕМ И ГАЛЛИЕМ | 2016 |

|

RU2645902C2 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ВОССТАНОВИТЕЛЯ В ШЛАКОВОЙ ВАННЕ ПРОЦЕССА ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2130080C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ПЕРЕХОДНОГО И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210607C1 |

| Способ получения лигатуры алюминий-скандий-гафний | 2021 |

|

RU2788136C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ ВЫСОКОТЕМПЕРАТУРНЫМ ГАЛЬВАНИЧЕСКИМ ЭЛЕМЕНТОМ | 1985 |

|

SU1387433A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

| ЛИГАТУРА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МЕТАЛЛОВ МАРГАНЦЕМ, СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ И ЕЕ ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2464332C2 |

Изобретение относится к металлургии черных и цветных металлов и может найти применение при производстве особо чистых металлов с высокой точностью легирования и без загрязнения их элементами восстановителями. Цель изобретения - повышение качества металла за счет исключения загрязнения его восстановителем, повышение и регулирование скорости легирования высокоактивными элементами. Для исключения занрязнения металла восстановителем восстановление легирующих элементов осуществляют посредством подведения восстановителя к футеровке со стороны, противоположной контакту футеровки с расплавом. Регулирование скорости легирования осуществляют замыканием расплава и восстановителя посредством токосъемников на реостат. Наложение внешнего электрического поля позволяет повысить скорость легирования и применять в качестве восстановителя материалы, которые без наложения внешнего электрического поля восстановителями не являются. Для легирования применяют устройство, в котором легируемый расплав отделен от восстановителя футеровкой с анионной проводимостью. На поверхности раздела футеровка - восстановитель идет реакция восстановления, заключающаяся в связывании анионов футеровки восстановителем в химически прочные соединения. Образующийся в этой зоне футеровки дефицит анионов и избыток катионов компенсируется лавинообразным смещением анионов по всему сечению футеровки. В результате избыток свободных катионов окажется на поверхности раздела футеровка - расплав и приведет к легированию расплава. 2 з.п. ф-лы, 3 ил., 1 табл.

| Электрометаллургия стали и ферросплавов | |||

| - М.: Металлургия, 1984, с.414-420. |

Авторы

Даты

1995-06-19—Публикация

1987-12-04—Подача