Изобретение относится к машиностроению, в частности к способам шлифования абразивными токопроводными кругами деталей из конструкционных и инструментальных сталей с инициированием электрических разрядов, упрочняющих обрабатываемую поверхность.

Цель изобретения - повышение качества упрочнения за счет увеличения глубины и твердости упрочняемого поверхностного слоя.

Предлагаемый способ осуществляют следующим образом.

Предварительно прошлифованную деталь без отвода круга подвергают 2-8-кратной электроискровой обработке разрядами, инициируемыми между связкой абразивного круга зернистостью 8-16, содержащего 40- 50% графита, и обрабатываемой деталью в воздушной среде на зазоре, исключающее механический контакт абразивных зерен с обрабатываемой поверхностью до удаления поверхностного слоя глубиной, равной 2-8 глубин лунок от воздействия единичного разряда, при амплитудном значении напряжения разряда 140-280 В, амплитуде тока разряда 56-112 А и длительности разряда 10 - 20 мс.

При проведении обработки детали должна соблюдаться следующая последовательность операций: предварительное шлифование; бомбардировка поверхности искровыми разрядами, инициируемыми между связкой токопроводного круга и обрабатываемой деталью; окончательное шлифование до удаления следов эрозии.

Все три этапа обработки осуществляют- , ся на одном и том же станке без пере- установки детали.

Обеспечение необходимой кратности искрового воздействия осуществляется, исходя из экспериментальной формулы

5ра6 5макс-,(2-8) А,,(1)

где Spae-рабочий межэлектродный зазор

мкм;

Svakc - максимально-пробивной зазор, мкм;

СП

ел

со ю со

СЭ

/гл - глубина лунки;

(2-8) - необходимая кратность искрового воздействия (количество проходов).

За один проход толщина слоя, удаляемого при электроискровом воздействии, приблизительно равна глубине единичной лунки /гА.

Для обеспечения необходимой кратности воздействия разрядами поверхности связки круга в начальный момент времени необходимо установить на зазоре 5раб от поверхности деталей. Когда количество проходов электроискрового воздействия (кратность) достигает своего заданного значения (2-8 разрядов), толщина удаленного слоя соответственно будет равна (2-8)/гЛ, а межэлектродный зазор достигает своего максимально-пробивного значения 5«акс, при котором искровое воздействие автоматически прекращается.

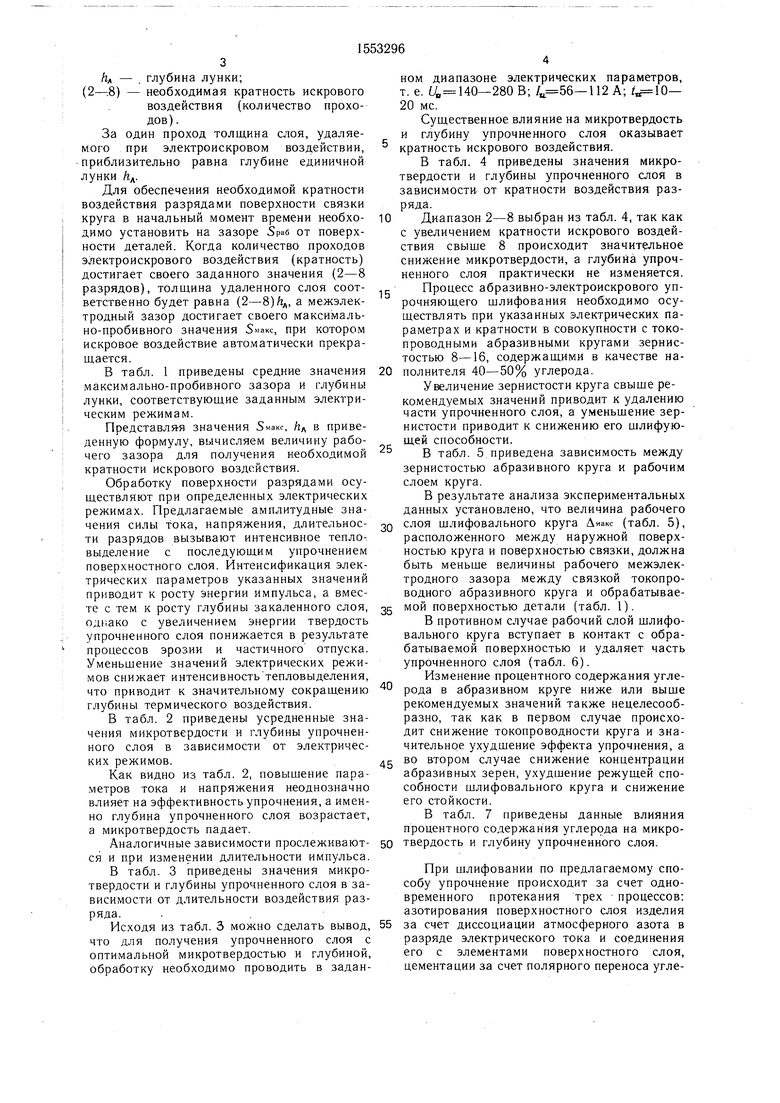

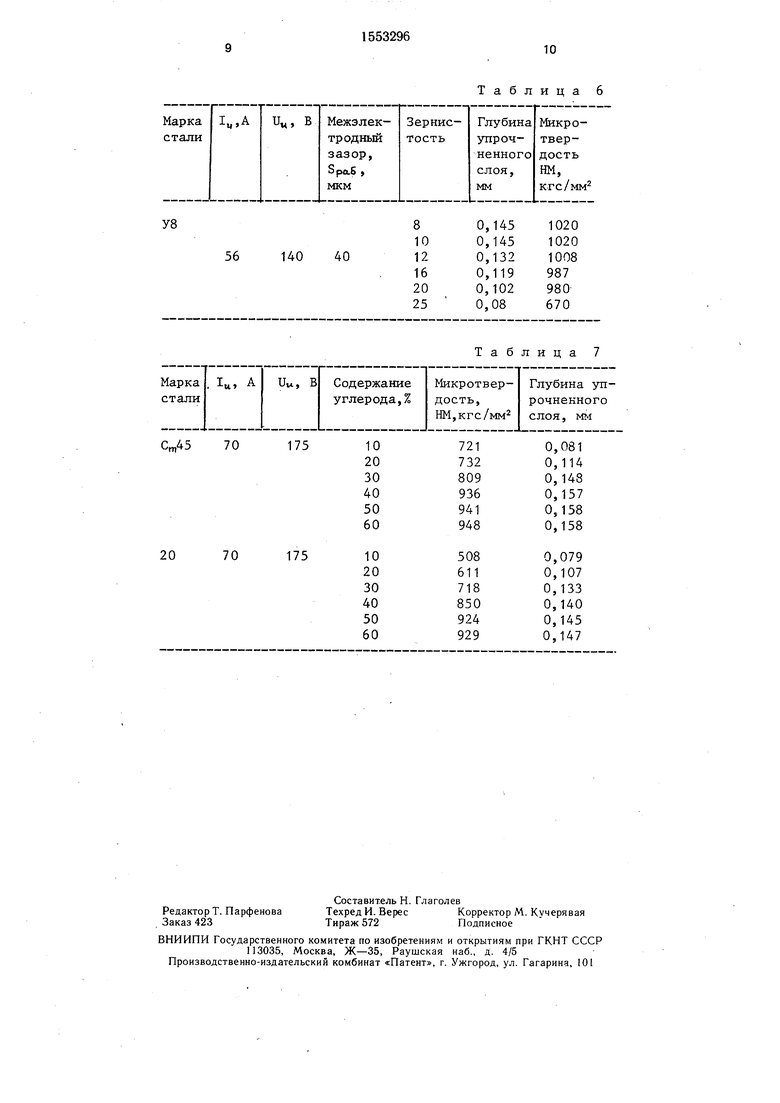

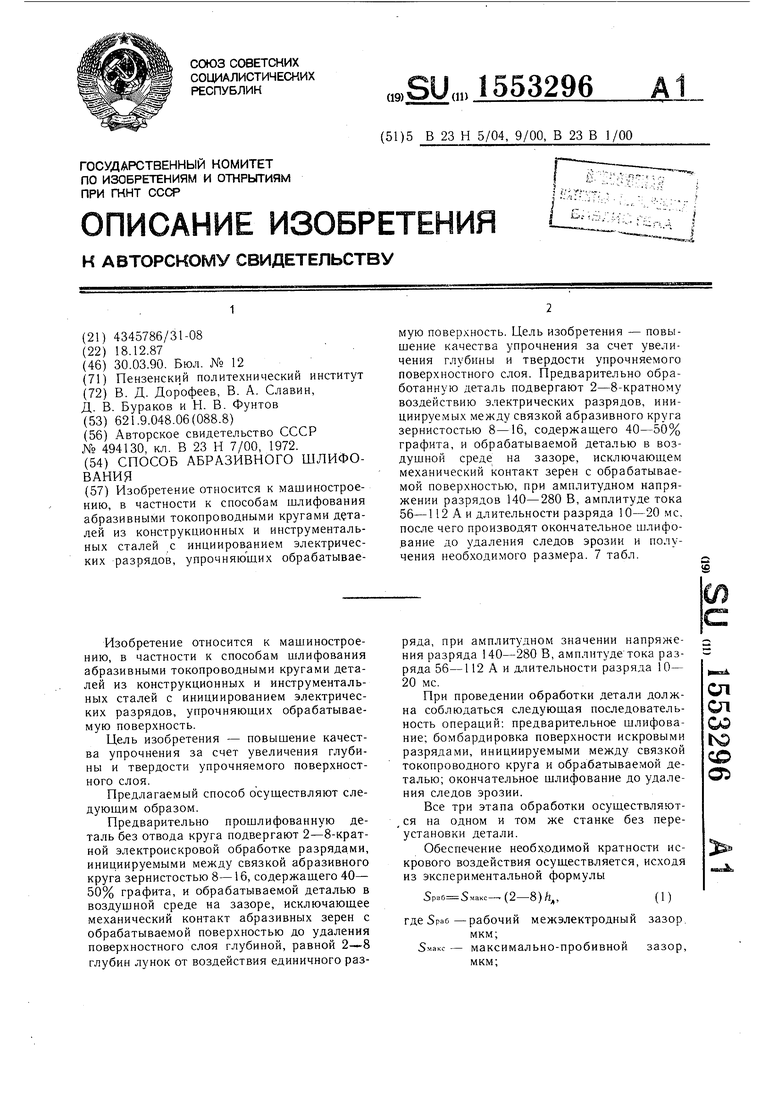

В табл. 1 приведены средние значения максимально-пробивного зазора и глубины лунки, соответствующие заданным электрическим режимам.

Представля-я значения 5макс, йл в приведенную формулу, вычисляем величину рабочего зазора для получения необходимой кратности искрового воздействия.

Обработку поверхности разрядами осуществляют при определенных электрических режимах. Предлагаемые амплитудные значения силы тока, напряжения, длительности разрядов вызывают интенсивное тепловыделение с последующим упрочнением поверхностного слоя. Интенсификация электрических параметров указанных значений приводит к росту энергии импульса, а вместе с гем к росту глубины закаленного слоя, однако с увеличением энергии твердость упрочненного слоя понижается в результате процессов эрозии и частичного отпуска. Уменьшение значений электрических режимов снижает интенсивность тепловыделения, что приводит к значительному сокращению глубины термического воздействия.

В табл. 2 приведены усредненные значения микротвердости и глубины упрочненного слоя в зависимости от электрических режимов.

Как видно из табл. 2, повышение параметров тока и напряжения неоднозначно влияет на эффективность упрочнения, а именно глубина упрочненного слоя возрастает, а микротвердость падает.

Аналогичные зависимости прослеживаются и при изменении длительности импульса

В табл. 3 приведены значения микротвердости и глубины упрочненного слоя в зависимости от длительности воздействия разряда.

Исходя из табл. 3 можно сделать вывод, что для получения упрочненного слоя с оптимальной микротвердостью и глубиной, обработку необходимо проводить в заданном диапазоне электрических параметров, т. е. U, 140- 280В; 4 56-112 А; 20 мс.

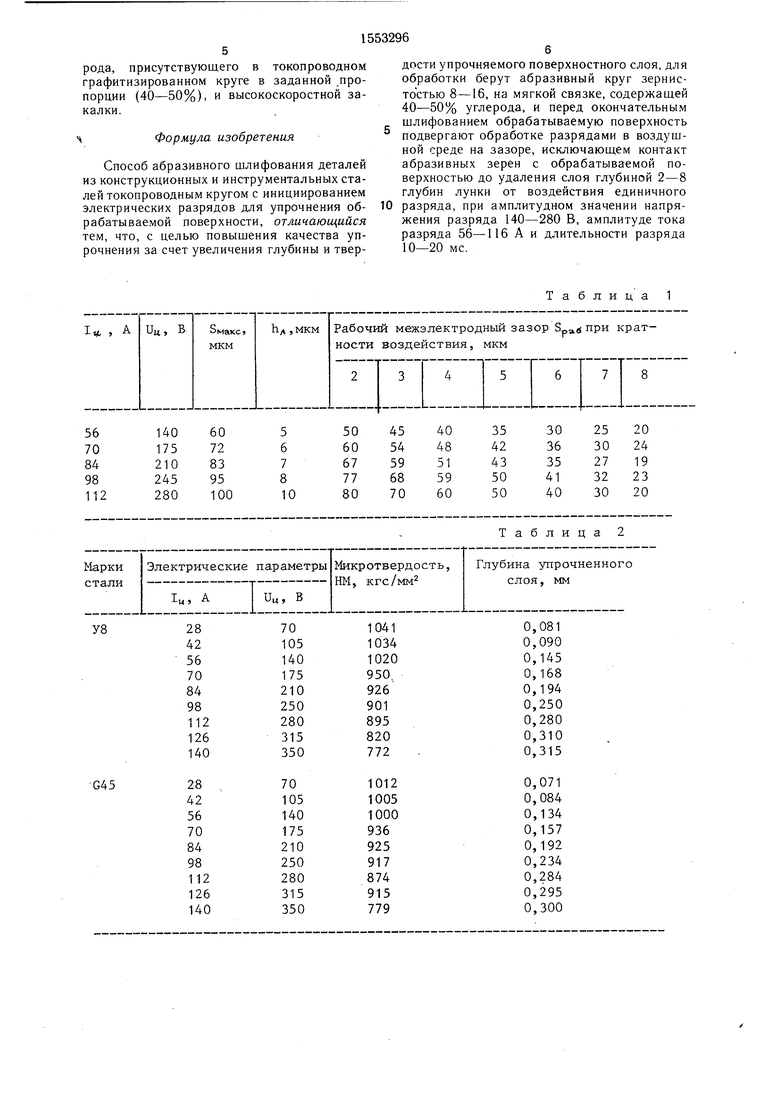

Существенное влияние на микротвердость и глубину упрочненного слоя оказывает кратность искрового воздействия.

В табл. 4 приведены значения микротвердости и глубины упрочненного слоя в зависимости- от кратности воздействия разряда.

0 Диапазон 2-8 выбран из табл. 4, так как с увеличением кратности искрового воздействия свыше 8 происходит значительное снижение микротвердости, а глубина упрочненного слоя практически не изменяется.

с Процесс абразивно-электроискрового упрочняющего шлифования необходимо осуществлять при указанных электрических параметрах и кратности в совокупности с токо- проводными абразивными кругами зернистостью 8-16, содержащими в качестве на0 полнителя 40-50% углерода

Увеличение зернистости круга свыше рекомендуемых значений приводит к удалению части упрочненного слоя, а уменьшение зернистости приводит к снижению его шлифующей способности.

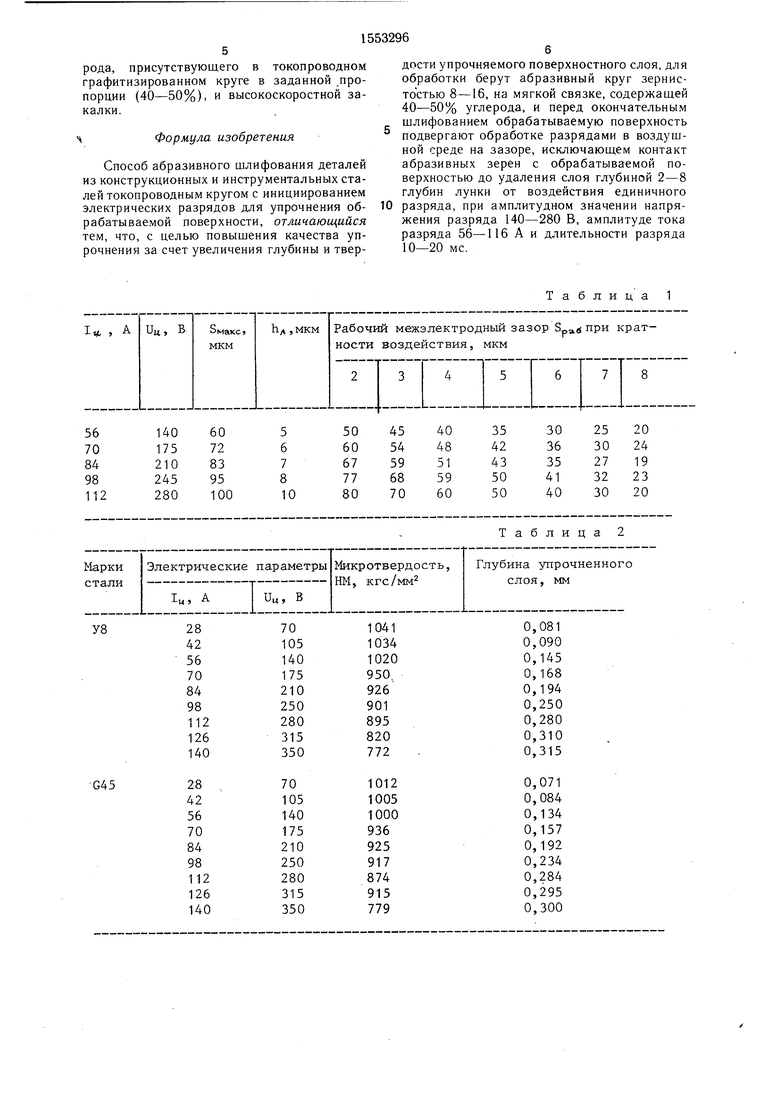

° В табл 5 приведена зависимость между зернистостью абразивного круга и рабочим слоем круга

В результате анализа экспериментальных данных установлено, что величина рабочего

о слоя шлифовального круга А«аКС (табл. 5), расположенного между наружной поверхностью круга и поверхностью связки, должна быть меньше величины рабочего межэлектродного зазора между связкой токопро- водного абразивного круга и обрабатывае5 мой поверхностью детали (табл. 1)

В противном случае рабочий слой шлифовального круга вступает в контакт с обрабатываемой поверхностью и удаляет часть упрочненного слоя (табл. 6).

Изменение процентного содержания угле0 рода в абразивном круге ниже или выше рекомендуемых значений также нецелесообразно, так как в первом случае происходит снижение токопроводности круга и значительное ухудшение эффекта упрочнения, а

5 во втором случае снижение концентрации абразивных зерен, ухудшение режущей способности шлифовального круга и снижение его стойкости.

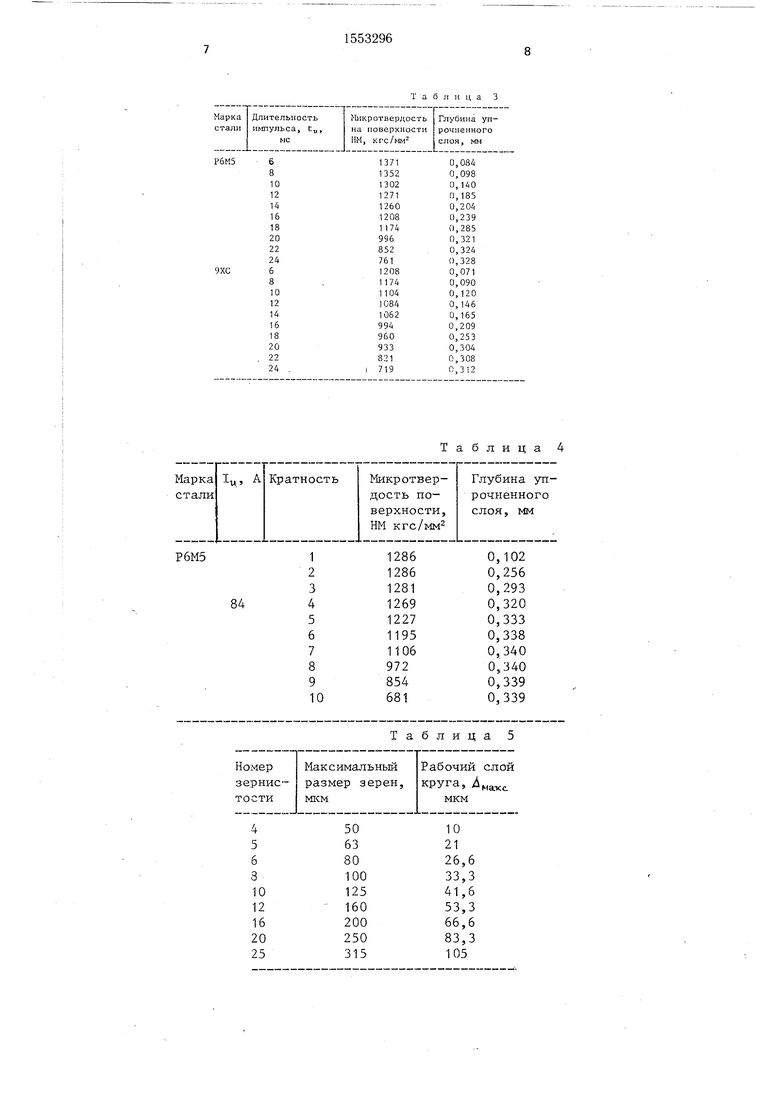

В табл. 7 приведены данные влияния процентного содержания углерода на микро0 твердость и глубину упрочненного слоя.

При шлифовании по предлагаемому способу упрочнение происходит за счет одновременного протекания трех процессов: азотирования поверхностного слоя изделия за счет диссоциации атмосферного азота в разряде электрического тока и соединения его с элементами поверхностного слоя, цементации за счет полярного переноса углерода, присутствующего в токопроводном графитизированном круге в заданной .пропорции (40-50%), и высокоскоростной закалки.

чФормула изобретения

Способ абразивного шлифования деталей из конструкционных и инструментальных сталей токопроводным кругом с инициированием электрических разрядов для упрочнения обрабатываемой поверхности, отличающийся тем, что, с целью повышения качества упрочнения за счет увеличения глубины и твердости упрочняемого поверхностного слоя, для обработки берут абразивный круг зернистостью 8-16, на мягкой связке, содержащей 40-50% углерода, и перед окончательным шлифованием обрабатываемую поверхность подвергают обработке разрядами в воздушной среде на зазоре, исключающем контакт абразивных зерен с обрабатываемой поверхностью до удаления слоя глубиной 2-8 глубин лунки от воздействия единичного разряда, при амплитудном значении напряжения разряда 140-280 В, амплитуде тока разряда 56-116 А и длительности разряда 10-20 мс

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| УПРОЧНЯЮЩЕ-ПОЛИРОВАЛЬНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2005 |

|

RU2283745C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРОЧНЕНИЯ И ПОЛИРОВАНИЯ С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284256C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| Устройство для электроискрового легирования металлов | 2017 |

|

RU2655420C1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

Изобретение относится к области машиностроения, в частности к способам шлифования абразивными токопроводными кругами деталей из конструкционных и инструментальных сталей с инициированием электрических разрядов, упрочняющих обрабатываемую поверхность. Цель изобретения - повышение качества упрочнения за счет увеличения глубины и твердости упрочняемого поверхностного слоя. Предварительно обработанную деталь подвергают 2-8-кратному воздействию электрических разрядов, инициируемых между связкой абразивного круга зернистостью 8-16, содержащего 40-50% графита, и обрабатываемой деталью в воздушной среде на зазоре, исключающем механический контакт зерен с обрабатываемой поверхностью, при амплитудном напряжении разрядов 140...280 В, амплитуде тока 56...112 А и длительности разряда 10...20 мс, после чего производят окончательное шлифование до удаления следов эрозии и получения необходимого размера. 7 табл.

8

45

28

42

56

70

84

98

112

126

140

28

42

56

70

84

98

112

126

140

70

105

140

175

210

250

280

315

350

70

105

140

175

210

250

280

315

350

Таблица 1

Таблица 2

0,081 0,090 0,145 0,168 0,194 0,250 0,280 0,310 0,315

0,071 0,084 0,134 0,157 0,192 0,234 0,284 0,295 0,300

50

63

80

100

125

160

200

250

315

Таблица 3

Таблица 4

Таблица 5

10

21

26,6

33,3

41,6

53,3

66,6

83,3

105

Ст45

70

175

Таблица 6

Таблица 7

721 732 809 936 941 948

0,081 0,114 0,148 0,157 0,158 0,158

| Способ абразивной обработки металлов | 1972 |

|

SU494130A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-30—Публикация

1987-12-18—Подача