Изобретение относится к области металлургии, в частности к обработке режущих инструментов на металлической основе типа дисковых кругов, резцов, фрез, упрочняемых электроискровым, плазменным, лазерным формированием диффузионных слоев с использованием присадочных материалов, и может найти применение при изготовлении специнструмента для обработки минералов в ювелирной промышленности, композитов, конструкционных керамик и презиционных сплавов в машиностроении, а также приборостроении и электронике.

Известен способ напыления диффузионного покрытия на детали и инструмент из черных металлов. Способ предусматривает нанесение смеси элементов группы хрома, оксидов и галогенидов алюминия /1/.

Недостатком известного способа является низкая адгезионная и контактная прочность, вследствие чего способ неприменим при обработке абразивомягких материалов и минералов.

Другой известный способ изготовления и обработки режущего инструмента для обработки минералов, мрамора, композитов предусматривает создание цилиндрических режущих инструментов на металлической связке и корпусе из сплавов металлов путем гальванического формирования режущей части с наполнением синтетическими алмазами /2/ или, в другом случае, формирования слоя сверхтвердых борнитридных режущих частей с никелированием, оплавлением в присутствии более легкоплавкого компонента /3/.

Способы идентичны и не обеспечивают прочного соединения режущих компонентов к основе, низка износостойкость и контактно-коррозионная стойкость инструмента.

Наиболее близким к заявляемому способу является способ обработки режущего инструмента поликристаллическим алмазом и нитридами бора, а также другими алмазоподобными соединениями /4/ (прототип). Способ предусматривает осаждение на стальную подложку твердых частиц через слой припоя, толщина нанесенного слоя до 1000 мкм, температура оплавления 950-1300oC.

Способ изготовления и обработки инструмента по прототипу имеет следующие недостатки: высокая стоимость и сложность обработки, нарушение и возникновение дефектов основного режущего компонента, невозможность, как и в аналогах формирования режущих кромок с радиусом перехода менее 1,5 мм, недостаточная прочность и коррозионная стойкость в зоне контактно-щелевой коррозии с применением любых смазочно-охлаждающих жидкостей. Все вышеперечисленные способы не являются экологически чистыми способами.

Задачей, на решение которой направлено изобретение, является повышение износостойкости, прочности, технологичности инструмента сложной конфигурации, возможность формирования режущих кромок с радиусом перехода менее 1,5 мм. Одновременно снижается трудоемкость изготовления, стоимость инструмента.

Для достижения поставленной задачи в способе изготовления и обработки фасонного инструмента, включающем формирование на рабочих поверхностях корпуса инструмента износостойкого покрытия, вначале выполняют механическую обработку корпуса и окончательную доводку геометрического профиля рабочих поверхностей, затем - термическую обработку инструмента, после чего проводят электроискровое короткоимпульсное формирование износостойкого покрытия легированием ферробором толщиной 1-5 мм с оплавлением материала корпуса и термическую обработку.

Корпус инструмента изготавливают из малоуглеродистых легированных теплостойких сталей и нержавеющих сталей ферритного, мартенситного, аустенитного классов.

Оплавление при электроискровом легировании ферробором проводят на глубину 0,5 диаметра ферробора.

Термическую обработку корпусов инструмента перед искровым легированием ведут при скорости охлаждения 0,5-5oC/с до 500-550oC.

Термическую обработку упрочненного инструмента совмещают с нитрооксидированием при 350-550oC.

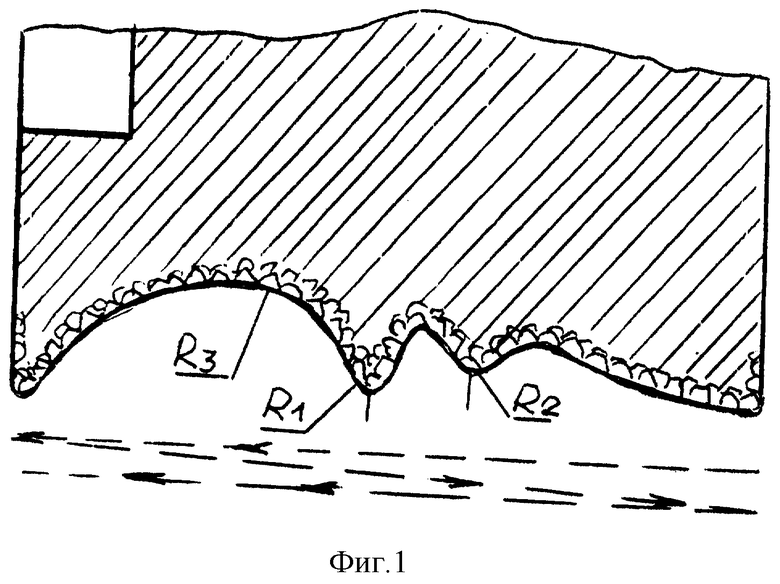

На прилагаемых к описанию изобретения дополнительных материалах изображено следующее:

- на фиг. 1 - характер формирования слоя ферробора на сложнопрофильной режущей части;

- на фиг. 2 - фрактограмма поверхности режущего фасонного инструмента с напыленным электроискровым способом слоем ферробора по режиму 1, х 10;

- на фиг. 3 - то же по режиму 2, х 10;

- на фиг. 4 - микроструктура алмазоподобного круга полирования янтаря;

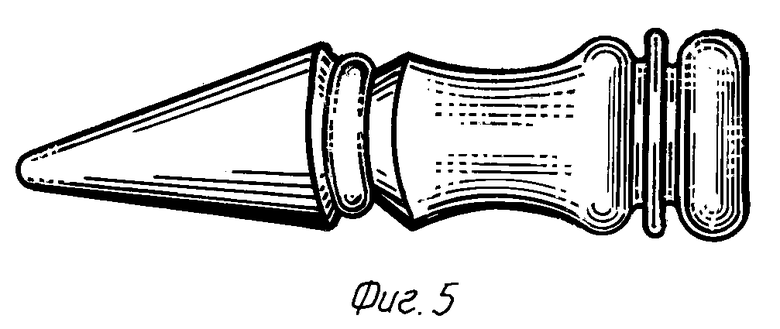

- на фиг. 5 - "минарет" из янтаря, обработанный инструментом по предложенному способу, х 1,1.

Сущность процессов формирования прочного износостойкого слоя на поверхности фасонного шлифовального инструмента состоит в следующем. Полированные поверхности под нанесение ферробора с оплавлением основы создают возможность более равномерного искрового легирования корпуса с образованием переходного подслоя высокой прочности с более плавным изменением микротвердости от стального корпуса к режущим частицам FeB, FeB2, имеющим твердость на порядок выше твердости корпуса инструмента. При этом ухудшение класса чистоты поверхности до R = 0,6-1,0 мкм повышает степень пассивации поверхности и ухудшает соединение частиц ферробора с основой.

Выбранный размер частиц и толщины слоя, а также глубины оплавления стальных корпусов при электроискровой обработке является оптимальным для получения максимальной степени смачивания наносимых частиц и для обеспечения достаточной жесткости режущей части. При уменьшении каждого из параметров снижается прочность и износостойкость слоя, а при увеличении каждого из параметров повышается хрупкость и снижается прочность сцепления частиц с основой.

Выбранные скорости нагрева и охлаждения при предварительной обработке корпусов позволяют проводить упрочнение корпуса и одновременно не вызывают дополнительного коробления и тепловой деформации корпусов инструмента различной толщины и конфигурации режущей части со сложными переходами и малыми радиусами скругления, чем обеспечивается сохранение классных размеров при длительной эксплуатации инструмента. При ускорении охлаждения при предварительной термообработке или термостабилизации повышается тепловая и структурная деформация корпусов.

Интервал температур термостабилизации выбран с учетом возможности дополнительного упрочнения корпусов, повышения их коррозионной стойкости при создании нитрооксидных поверхностных слоев. При отсутствии такого вида поверхностной обработки происходит интенсивная коррозия инструмента при резании с охлаждением водным раствором янтарной кислоты. При обработке в интервалах температур ниже выбранных уменьшается толщина диффузионного слоя на корпуса, а при повышении температур не исключается зонное окисление.

При короткоимпульсном электроискровом оплавлении основного металла происходит частичное обволакивание опорной поверхности зерен жидким металлом и твердые частицы ферробора надежно крепятся в основе. Оплавленный подслой перекрывает все участки по периметру рабочей части корпуса, как результат формируется покрытие с разнопористостью не выше 12-15%, выдерживающее ударные и статические нагрузки. Ранее абразивно обработанная поверхность улучшает адгезионный контакт частиц ферробора с частицами, оплавившимися при обработке, даже при изгибе на угол 120-140o не происходит отрыв нанесенных частиц ферробора.

Охлаждение с заданной скоростью после искровой обработки исключает образование микротрещин в переходной зоне зерно - основной металл, а последующая термостабилизация исключает деформацию и поводку инструмента с возможным нарушением классных размеров режущей части.

Практически способ осуществлен на пяти наименованиях инструмента для обработки изделий из природного и прессованного янтаря - дисков алмазоподобных и кругов сложного режущего профиля диаметром 100-240 мм. Для изготовления корпусов использовали углеродистые стали 0,8кп, 10, 15, 10Г2, а также теплостойкие легированные 40ХМФА, 4Х5МФС. В качестве боросодержащего компонента применяли ферробор металлургический кусковой и порошковый различных фракций.

Электроискровую обработку вели на четырех установках с обеспечением регулирования удельной мощности и частоты импульсов в широких пределах, это ЭФИ-46, Эфи-Электрон-10, ЭФИ-45, МГИ- и ТГ-250. Абразивную обработку проводили с применением электрокорунда на установках ГАО-2-6, а термическую обработку до и после нанесения ферробора проводили в электрошкафах СНОЛ-3.3.3/3.5, СНВЛ-3,4/3М и электропечах СЭВ- и СШОЛ-ВНЦ.

Изготовляли инструмент для формообразования и полирования янтарных изделий - шаров, оливок, кабошонов, минаретов, кулонов.

Пример 1

Дисковый насадной фигурный круг для обработки янтарных оливок с радиусами перехода R1= 1,5 мм, R2=1,2 мм, R3=15 мм изготовляли из стали 10 по предложенному способу.

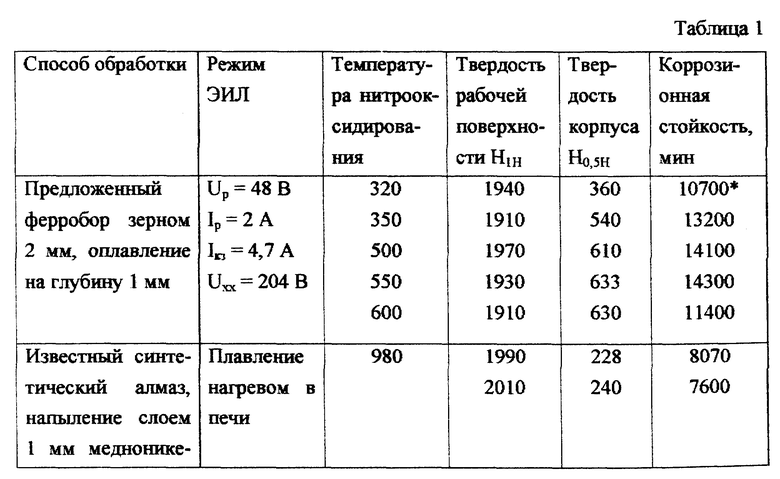

После токарной обработки с формированием геометрии режущих поверхностей проводили абразивно-струйную обработку электрокорундом по ГОСТ 2789-73 с классом шероховатости поверхности Ra= 2,5 мкм. Затем на установке ЭФК-46 электроискрового легирования на рабочую часть последовательным поперечным движением наносили в короткоимпульсном режиме слоя ферробора по ГОСТ 14848-75 при рабочем токе 2 А, токе короткого замыкания 4,7 А, сканированием (фиг. 1). Износостойкий слой толщиной 1,2 мм формировался ферробором зернистостью 2,0 мм, величина зоны оплавления составляла 1,0 мм. На фиг. 2 и фиг. 3 приведены фрактограммы от поверхности с нанесением ферробора. После термической обработки перед нанесением слоя твердость корпусов инструмента составляла HB = 167-172. Микротвердость рабочих поверхностей после электроимпульсного легирования ферробором составляла H1H=1920-1970. При термической обработке после искрового легирования - нитрооксидирование в печи СШО-6,6/7 в составе сажи из гранулированного угля и карбамида микротвердость основы и коррозионная стойкость поверхностей повысилась (таблица 1).

Результаты измерений и испытаний показали стабильность геометрии кругов, возможность эффективной работы при влажном резании более чем в течение 180 часов, износостойкость повысить в 2,3 раза в сравнении со стандартными кругами из синтетических алмазных покрытий.

Практически исключено отслаивание режущего слоя от основы, характерного для стандартных кругов с алмазным слоем. Удельные затраты на инструмент сократились в 4,6 раза, улучшился класс чистоты обработки.

Пример 2

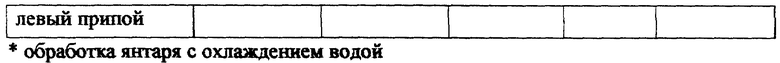

Концевой насадной инструмент чистовой обработки прессованного янтаря изготовляли и обрабатывали по предложенному способу. Профиль насадок из теплостойкой легированной стали 4Х5МФС формировали токарной обработкой с классом чистоты поверхности Pa=2,1 мкм. Затем проводили вакуумную закалку с нестандартными скоростями охлаждения 1-2oC/с, далее с печью произвольно.

Электроискровое легирование (ЭИЛ) по рабочим поверхностям проводили на установке ЭФИ-25М с оплавлением на 0,5 наибольшего зерна ферробора 0,75 мм (зерно 1,5 мм). Предварительно термическую обработку корпусов перед ЭИЛ завершал отпуск при 950oC в течение 2 часов, что позволяло получить высокую ударную вязкость 123-125 Дж/см2 при прочности 1450-1500 МПа. Это обеспечивало высокую прочность и жесткость тонкого инструмента при проведении шлифовочных и доводочных операций. Микроструктура слоя ЭИЛ ферробором показана на фиг. 4. В таблице 2 приведены свойства поверхностных упрочненных слоев при обработке по предложенному и известному способам.

В сравнении с известным способом затраты на изготовление инструмента сократились в 3,7 раза при повышении износостойкости и коррозионной стойкости инструмента.

Пример 3

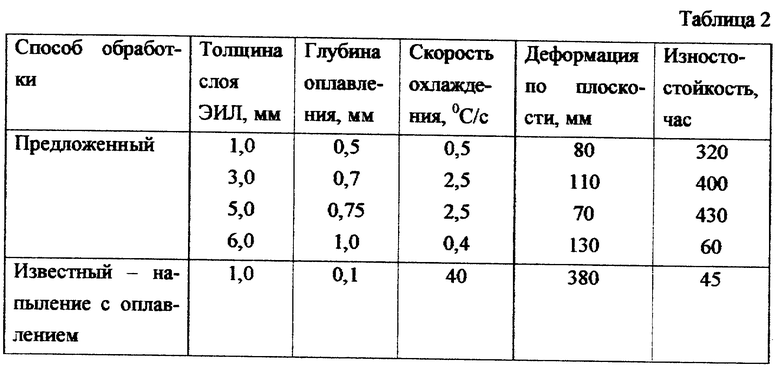

Тарельчатые сменные вставки для барабанов обкатки и шлифования янтарных заготовок из цилиндрических горячепрессованных заготовок янтаря изготовляли и обрабатывали по предложенному способу.

После формообразования тарельчатой заготовки из стали аустенитного класса 12Х18Н10Т, листовой толщиной 5 мм проводили абразивную подготовку электрокорундом с предварительным криогенным охлаждением до -196oC. Таким образом, создавалась механическим воздействием поверхность для электроискрового легирования с классом чистоты Pa=4-4,5 мкм, термообработку перед ЭИЛ ферробором вели при температуре 460oC в течение 60 минут. Затем наносили слой искрового легирования толщиной 1,5 мм с использованием ферробора зернистостью 3 мм, величина зоны оплавления составляла 1,5 мм при обработке на установке "Элитрон-ЩВ". Термическую обработку после нанесения износостойкого слоя проводили при этой же температуре, на воздух. Результаты измерения свойств приведены в таблице 3.

Таким образом, при использовании предложенного способа во всех случаях получен существенный положительный эффект при работе инструмента в условиях гидроабразивного износа в присутствии янтарной кислоты.

Источники информации

1. Патент Германии N 930527, МКИ C 23 C 8/72.

2. В. Н. Бакуль и др. Основы проектирования и технология изготовления абразивного и алмазного инструмента. - М.: Машиностроение. С. 230-335.

3. Ю.В. Найдич и др. Пайка и металлизация сверхтвердых инструментальных материалов. Киев. "Наукова думка", 1977. С. 138, 139, 150.

4. Европатент N 0541071, МКИ C 23 C 16/26, 1993 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ С ФОРМИРОВАНИЕМ САМООРГАНИЗУЮЩИХСЯ ИЗНОСОСТОЙКИХ СЛОЕВ КАРБИДОВ | 2001 |

|

RU2213160C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| СПОСОБ УПРОЧНЕНИЯ ЭЛЕКТРОИСКРОВЫМ ЛЕГИРОВАНИЕМ ИНСТРУМЕНТОВ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ | 2004 |

|

RU2264895C2 |

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ОЧИСТКИ ЯНТАРЯ | 2001 |

|

RU2210483C2 |

Изобретение относится к области металлургии, в частности к обработке режущих инструментов на металлической основе, и может найти применение в машиностроении, ювелирной и строительной промышленности, а также в приборостроении. Вначале выполняют механическую обработку корпуса и окончательную доводку геометрического профиля рабочих поверхностей, затем термическую обработку инструмента. После этого проводят электроискровое короткоимпульсное формирование износостойкого покрытия легированием ферробором толщиной 1 - 5 мм с оплавлением материала корпуса и термическую обработку. Кроме того, корпус инструмента изготавливают из малоуглеродистых легированных теплостойких сталей и нержавеющих сталей ферритного, мартенситного, аустенитного классов. Оплавление при электроискровом легировании ферробором проводят на глубину 0,5 диаметра ферробора. Термическую обработку корпусов инструмента перед искровым легированием ведут при скорости охлаждения 0,5 - 5oС/с до 500 - 550°С. Термическую обработку упрочненного инструмента совмещают с нитрооксидированием при 350 - 550oС. Способ технологичен в осуществлении, не требует существенных затрат на оборудование и вспомогательные материалы. 4 з.п. ф-лы, 5 ил., 3 табл.

| Система водяного отопления для высотных зданий | 1975 |

|

SU541071A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1994 |

|

RU2075540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1989 |

|

RU1822041C |

| DE 3426201 A1, 23.01.1986. | |||

Авторы

Даты

2001-02-10—Публикация

1998-03-18—Подача