Изобретение относится к металлургии, конкретнее к сталеплавильному производству.

Цель изобретения - повышение ударной вязкости стали и снижение расхода ферросплавов.

Способ осуществляют следующим образом.

В сталеплавильном агрегате осуществляют доводку, продувку металла аргоном, предварительное раскисление и выпуск металла в ковш с последующим окончательным его раскислением, при этом продувку металла аргоном начинают в пределах концентрации углерода ±0,03% от верхнего марочного содержания выплавляемой стали с расходом 1,1-5 нмэ/т-ч, затем через 2- 4 мин в агрегат присаживают отходы производства графитации электродов

(ОПГЭ) в количестве 0,3-2 кг/т стали, через 6-10 мин после начала продувки проводят выпуск металла в ковш.

Сущность способа выплавки стали заключается в том, что перед выпуском металла из сталеплавильного агрегата достигается глубокое раскисление, что обеспечивает повышение ударной вязкости стали и снижение расхода росплавов за счет уменьшения угара раскислителей.

Пример. На нижнетагильском металлургическом комбинате выплавили по предлагаемому способу колесную сталь в 300 т основной мартеновской печи. Выплавку осуществляли скрап- рудным процессом с продувкой ванны кислородом через 2 погружаемые фурмы. Завалку печи, прогрев шихты, заливку чугуна, плавление, спуск шлака, просл

СЛ

W

ел сл

00

дувку ванны кислородом, полировку и доводку плавки осуществляли в соответствии с принятой на комбинате технологической инструкцией ТИ 102-СТМ- 16-81 на выплавку стали в мартеновских печах и технологической инструкцией, ТИ 102-СТМ-111-84 на выплавку и разливку колесной и бандажной стали.

В период предварительного раскисления в металл погружали 2 наклонные фурмы, через которые вместо кислорода подавали аргон. Во избежание закозле- ния аргон в фурмы пропускали до начала погружения их в металл. В связи со значительным избыточным давлением в рабочем .пространстве печи на период продувки металла аргоном заслонку среднего завалочного окна наполовину открывали. Вместо ферросплавов в печь присаживали ОПГЭ, поступившие с Челябинского электрометаллургического комбината, В соответствии с ВТТ 139-13-84 на ОПГЭ они имеют следующую характеристику: массовая доля углерода 20- ( 60%, массовая доля карбида кремния , размер частиц 0-40 мм, массовая доля кусков свыше 40 мм 15%, массовая дола примесей (бой огнеупоров и др.) 3%.

После присадки в печь ОПГЭ через определенное время металл выпускали в 2 ковша, где его окончательно раскисляли.

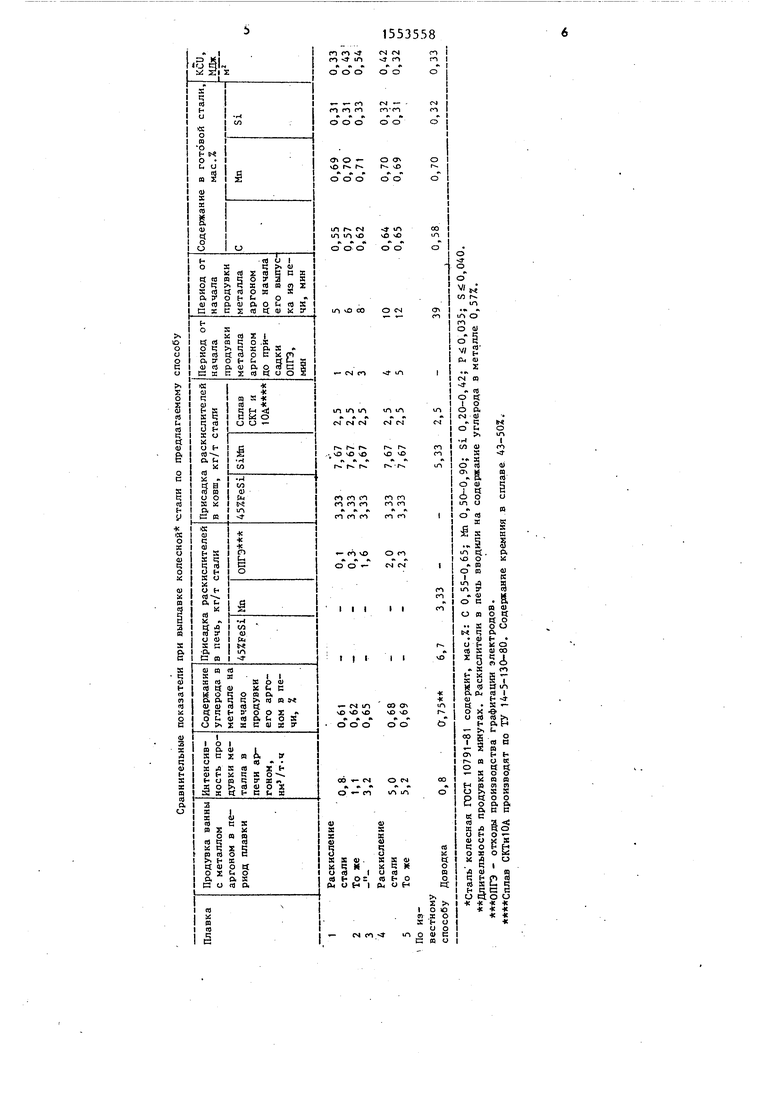

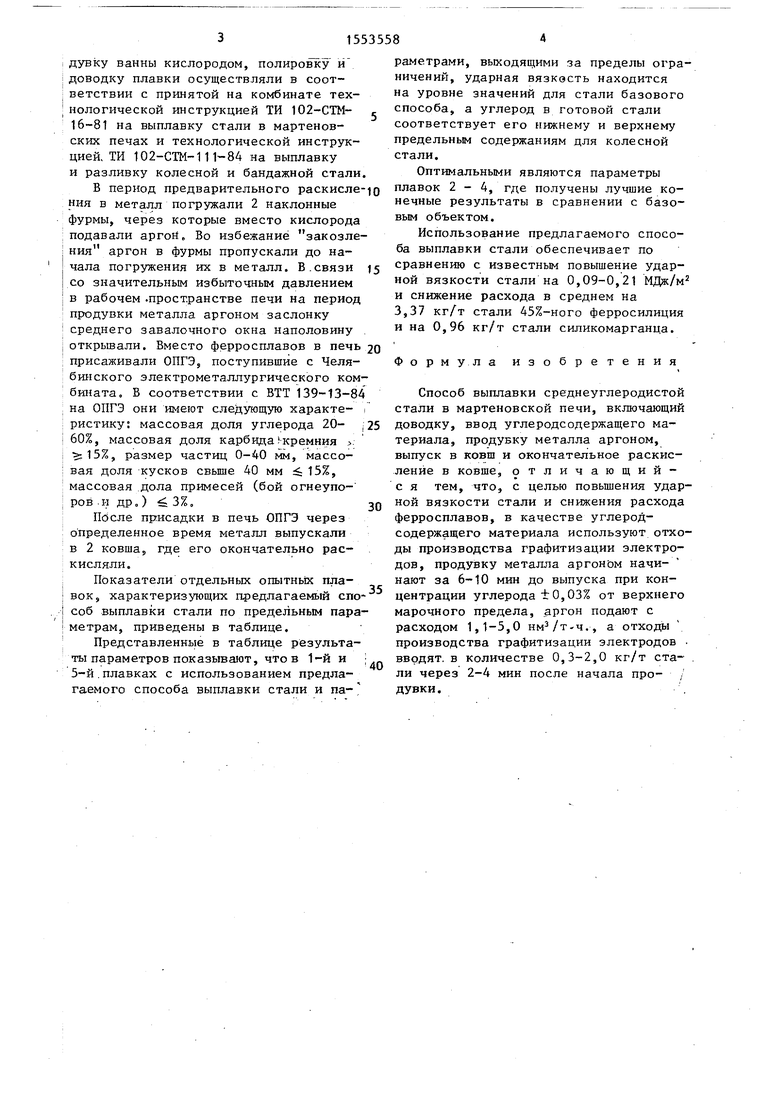

Показатели отдельных опытных плавок, характеризующих предлагаемый способ выплавки стали по предельным параметрам, приведены в таблице.

Представленные в таблице результаты параметров показывают, что в 1-й и 5-й плавках с использованием предлагаемого способа выплавки стали и па-

0

5

раметрами, выходящими за пределы ограничений, ударная вязкость находится на уровне значений для стали базового способа, а углерод в готовой стали соответствует его нижнему и верхнему предельным содержаниям для колесной стали.

Оптимальными являются параметры плавок 2-4, где получены лучшие конечные результаты в сравнении с базовым объектом.

Использование предлагаемого способа выплавки стали обеспечивает по сравнению с известным повышение ударной вязкости стали на 0,09-0,21 МДж/м2 и снижение расхода в среднем на 3,37 кг/т стали 45%-ного ферросилиция и на 0,96 кг/т стали силикомарганца.

Формула изобретения

Способ выплавки среднеуглеродистой стали в мартеновской печи, включающий доводку, ввод углеродсодержащего материала, продувку металла аргоном, выпуск в ковш и окончательное раскисление в ковше, отличающий- с я тем, что, с целью повышения ударной вязкости стали и снижения расхода ферросплавов, в качестве углеродсодержащего материала используют отходы производства графитизации электродов, продувку металла аргоном начинают за 6-10 мин до выпуска при концентрации углерода ±0,03% от верхнего марочного предела, аргон подают с расходом 1,1-5,0 нм3/т-ч., а отходы производства графитизации электродов вводят в количестве 0,3-2,0 кг/т стали через 2-4 мин после начала продувки .

Сталь колесная ГОСТ 10791-81 содержит, мас.%: С 0,55-0,65; Мп 0,50-0,90; Si 0,20-0,42; РйО.035; SS0.040. Длительность продувки в минутах. Раскислители в печь вводили на содержание углерода в металле 0,57%. ОПГЭ - отходы производства графитации электродов. Сплав СКТиЮА производят по ТУ 14-5-130-80. Содержание кремния в сплаве 43-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1988 |

|

SU1595921A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ внепечной обработки и доводки стали в ковше | 1986 |

|

SU1341212A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ | 2008 |

|

RU2389802C2 |

Изобретение относится к области металлургии. Цель изобретения - повышение ударной вязкости стали и сокращение расхода ферросплавов. Способ заключается в том, что продувку металла аргоном с интенсивностью 1,1 - 5 нм3/т.ч осуществляют, начиная с концентрации углерода ±0,03% от верхнего марочного содержания для выплавляемой стали, с присадкой через 2 - 4 мин в агрегат отходов производства графитации электродов в количестве 0,3 - 2 кг/т стали с последующим выпуском металла через 6 - 10 мин после начала продувки в ковш. 1 табл.

Авторы

Даты

1990-03-30—Публикация

1987-04-22—Подача