Изобретение относится к черной металлургии и может быть использо- вано преимущественно в сталеплавиль- i ном производстве.

Цель изобретения - снижение рас- хода ферросплавов, повьшение ударной вязкости стали и качества отливаемых слитков.

Сущность способа выплавки стали заключается в том, что перед выпуском металла из сталеплавильного агрегата за счет загущения и раскисления шлака присаживаемыми на него отходами производства графитации электродов при одновременной продувке ванны с жидким металлом дополнительным раскислителем (природным газом) и при введении количеств углерода с данными материалами в соотношениях, ограниченньпс указанными пределами, достигается более глубокое в сравнении с известными способами раскисление металла, что при дополнительном усреднении химического состава стали за счет барботажа ванны вдуваемым, газом позволяет снизить в металле содержание неметаллических вюцрчений и газов, равномерно распределить их оставшуюся часть в объеме металла и повысить, таким образом, ударную вязкость стали, снизить расход ферросплавов и повысить качество отливаемых СЛИТКОР.

СП

;D сд со ю

Продувка металла и предварительое раскисление природным газом в , . оличестве, обеспечивающем введение глерода в в указанных преде- ах, способствуют тому, что растворенный в металле кислород вступает в реакцию с водородом и углеродом природного газа.

Содержание углеводородов в природ- Q ном газе достигает 95% (CH j-метан), Метан при вводе его в металл при нагревании в условиях недостатка воздуха реформируется с выделением са- жистых частиц углерода Cll С + 2Н-, которые взаимодействуют с кислородом в металле.

Содержание водорода в металле определяется интенсивностью двух одновременно протекающих процессов: раст- 2Q ворением газов и удалением их с пу- зьфями окиси углерода. Образующийся при разложении углеводородов, подаваемых в металл с природным газом, водород частично окисляется кислоро- 25 дом, содержащимся в металле, образзля при раскислении пары . При прохождении Н/гО через слой металла возможен переход водорода-в металл р .0 J+ + о. Кроме того, возможно и непо-

средственное растворение во дорода в металле H,, а в зоне разложения углеводородов . Вместе

с тем одновременно идут процессы удаления водорода вследствие дегазирующего воздействия пузырей СО. В свя зи с описанными условиями насьпцение металла водородом зависит от интенсивности и времени продувки его природным газом.

Прийадка в печь на шлак отходов производства графитации электродов (ОПГЗ) , содержащих 20-60% С и свьпае 15% Sic, способствует загуп;ению верх- него слоя шлака, повышает его вязкость, при этом происходит также диффузионное раскисление стали.

Печной пшак в период продувки ванны.с металлом природным газом становится слегка пенистьш и вязким, что обеспечивает полное покрытие гм зеркала металла. При этом резко ухудшаются условия передачи.кислорода, водорода и азота из газовой фазы рабочего пространства сталеплавильного .агрегата в шлак и далее в металл Присадка на шлак ОПГЭ в количестве, обеспечивающем введение углерода на шлак для диф4 узионного раскисления г-35

40

45

50

.

Q

Q 25

35

40

45

50

стали в указанньпс пределах и соотношениях, дополнительно загущает шлак и создает более надежные условия для исключения насыщения металла водородом и кислородом, а также способствует глубокому раскислению металла. Глубина раскисления Стали тесно связана с остаточным содержанием углерода перед раскислением металла. При низких содержаниях углерода в металле содержание общего кислорода высокое, т.е. находится в обратной зави- сршости. Поскольку в данном способе раскисление стали при вводе ОПГЭ и природного газа происходит в основном за счет углерода, то для повьш1е- ния глубины раскисления стали существенное значение имеет остаточное содержание углерода в металле перед его раскислением.

При введении ОПГЭ на шлак одновременно с продувкой ванны с металлом природным газом происходит перемешивание металла и шлака, что способствует замешиванию в шлак ОПГЭ и взаимодействию ОПГЭ со шлаком в условиях развитой поверхности вспененного шлака. Как-следствие, скорость раскисления шлака резко возрастает.

Удаление кислорода из металла за счет продувки его природным газом, содержащим такие восстановительные элементы, как углерод и водород, с одновременой присадкой на шлак ОПГЭ, способствующих загупцению шлака, повышению его вязкости и дополнительному диффузионному раскислению стали, обеспечивает глубокое раскисление металла, что предопределяет в дальнейшем повьпиение ударной вязкости стали. Оно происходит как за счет снижения содержания кислорода в стали, способствующего снижению содержания неметаллических включений в стали, так и за счет перераспределения в оставшихся неметаллических включениях доли хрупкоразру1ченных и пластичных оксидных включений в сторону увеличения первых и снижения последних. Снижение концентрации кислорода перед окончательным раскислением при прочих равных условиях приводит к более глубокому раскислению и образованию продуктов раскисления, преимущественно из элементов с высоким сродством к кислороду, которые после прокатки образуют строчки хрупкоразрушенных включений. Превьшшние доли таких включений над пластичньп и или даже исключение последних приводит к повышению ударной вязкости стали.

Кроме того, более глубокое раскис ление стали, а также самого шлака способствует снижению угара вводимых в металл ферросплавов и, как следствие, их расхода на раскисление, а также снижает такой дефект отливаемы слитков, как подкорковый газовый пузырь, что способствует повьшению их качества. Качество отливаемых слитков может быть оценено после их прокатки на заготовки или изделия с последующей рассортировкой последних по дефекту газовый пузырь.

После обработки металла ОПГЗ и продувки природным газом металл выпускают из агрегата в ковш, где производят его окончательное раскисление с учетом попадания по химическом составу в заданную Марку стали.

Цель предлагаемого технического решения реализуется только при выплавке стали в заявляемых параметрах

Пределы изменения параметров предлагаемого способа выплавки стали обусловлены следующим, Суммарное количество углерода, вводимое природным газом и ОПГЭ, находится в преде10тогу

содержание углерода в металле перед его раскислением, обусловлено достижением необходимой глубины раскисления стали, наиболее эффективным перемешиванием ванны с металлом без заметного его наводораживания и достаточным для очип1ения металла от неметаллических включений и перераспределения оставшихся в сторону повышения доли хрупкоразруигенных и снижения доли пластичных включений. Все это в итоге приводит к повьшгению ударной вязкости стали, снижению ее газонасыщенности, угара элементов, а следовательно, снижению расхода ферросплавов и брака слитков.по дефекту подкорковый газовый пузьгрь.

Отношение количества углерода, вводимого с ОТТГЗ, к количеству углерода, вводимого с природным газом, в пределах 9,4-18,7, как показали проведенные исследования, обусловли- вает степень раскисления углеродом металла и щлака, загушения шлака присаживаемыми ОПГЗ, интенсивность продувки металла природным газом.

„ (3,8 6,3) лах % Г

где

1:% CJ0

5

5

0

5

0

При суммарном количестве углерода, вводимого с природным газом, и ОПГЭ

меньше нижнего предела, т.е, % С . 3,8:10-

ТтгТ ванна плохо успокаивается, 1- J

так как при таком низком отношении, а следовательно, и малом количестве суммарно вводимого с материалами уг- лерода количество растворенного в стали кислорода остается высоким, что способствует повьш1ению ее окис- ленности, повьппению угара ферросплавов и дефектов отливаемых слитков по подкорковому газовому пузырю. Причем это справедливо и для высоко- и для низкоуглеродистьпс сталей, так как в высокоуглеродистых сталях за счет повьшения знаменателя данного отношения результат, т.е. количество внесенного с материалами суммарного углерода, становится меньше. Однако в стали в связи с высоким содержанием углерода будет и меньшее количество растворенного кислорода, на удаление которого требуется и меньшее суммарное количество вводимого углерода. В случае же раскисления низкоуглеродисто й с тали, где содержание растворенного кислорода в металле увеличивается с понижением содержания углерода, результат данного отношения повьшгается, что указывает на то, что с повьш1ением кислорода в стали требуется также повьшгение количества вносимого с материалами суммарного углерода. Таким образом, числитель данного отношения для любых углеродсодержащргх спокойных марок сталей является предельным по нижнему уровню для достижения цели изобретения.

В случае % С

6,3-10

-1

в металл

t% CJ

5 и в шлак вводится количество углерода, позволяющее глубоко раскислить металл, однако при этом вместе с по- вьш1енным суммарным расходом углерода, вносимого с материалами, вносится

0 также ловьшзенное количество самих материалов. Это приводит к чрезмерным загущению шлака ОПГЗ и интенсивности на начальное глубокое раскисление стали. В дальнейшем происходит

5 заметное насьш ение металла водородом, чрезмерная продувка приводит к выбросу металла и образованию открытых поверхностей зеркала металла, а следовательно, его насьш;ению кислородом

и9 окислительной атмосферы рабочего пространства . Как следствие, металл насыщается кислородом и водородом, а цель изобретения не достига-

ется.

При отношении количества углерода, вводимого с ОПГЭ, к количеству углерода, вводимого с природным газом, менее 9,4 кол1гчество вводимого ОПГЭ ю становится недостаточным для загущения шлака. Шлак при этом достаточно жидкоподвижен и мало раскислен, что совместно с окислительной атмосферой печи способствует окислению 15 металла. Кроме того, снижение резуль-тата отношений вносимого количества углерода сОПГЭ с природным газом соответствует повьшению роли последнего, что приводит к насыщению метал- 20 ла водородом, а следовательно, к ох- рупчиванию стали. При этом ударная вязкость стали понижается и цель ijH3o6peтения не достигается.

При отношении количества углерода, 25 вводимого с ОПГЭ, к количеству углерода, вводимого с природным газом, более 18,7 превалирующее действие оказывает ОПГЭ, чрезмерно загущающие шлак. При этом создаются условия 30 наводораживания стали под изолирующим слоем шлака, а вялая продувка не способствует эффективному раскислению стали углеродом и барботажу

-металла, а также удалению немета:ти- 35 ческих включений из металл а..Как следствие, цель изобретения не достигается. Вводимое количество углерода

с материалами и соотношение его введения на шлак и в металл принято с дО учетом- достетения глубокого раскисления металла и успокоения ванны с металлом на период до выпуска стая:и из

печи.

Положительный эффект при использо- дз

вании способа вьшлавки стали достигается за счет более глубокого раскисления металла, снижения угара ферросплавов, загрязненности стали неметаллическими включениями, а также газо- JQ насыщенности стали. Присадка в агрегат ОПГЭ, позволяющих дополнительно раскислять металл и заменять на них часть расходуемых ферросплавов, а также продувка металла восстановитель- ным природным газом позволяют повысить ударн: т) вязкость стали, снизить расход ферросплавов и повысить качество отливае№1Х слитков. Это приводит

15959218

к снижению себестоимости выплавляемой стали и повьш1ению ее качества.

Пример. В соответствии с предлагаемыми параметрами выплавляли среднеуглеродистую колесную сталь в ЗОП-тонной основной мартеновской печи. Выплавку осуществляли скрапруд- ным процессом с продувкой ванны смесью кислорода и природного газа, подаваемой через две погружаемые в жидкий металл газокислородные фурмы с внутрисопловым смешением. Завалку печи, прогрев шихты, запивку чугуна, плавление, спуск шлака, полировку и доводку плавки осуществляли в соответствии с принятой технологией.

Продувку ванны с металлом как на плавке, проводимой по обычной технологии и принятой за прототип, так и на опытных вариантах выплавки стали по предлагаемо1-гу способу в период плавления и доводки осуществляли смесью природного газа и кислорода, расход которых составлял соответст- . венно 6,0 нмЗ/(т.ч) и 12,0 нм /Ст-ч).

Е период предварительного раскисления в ванну с металлом погружали две газокислородные наклонные фурмы, через которые подавали только природный газ. Для снятия избыточного давления в рабочем пространстве печи заслонку среднего завалочного окна наполовину приоткрывали. Одновременно с подачей природного газа на шлак присаживали ОПГЭ, которые имеют следующую характеристику:

Массовая доля углерода, % 20-60

Массовая доля карбида

кремния, % .

Размер частиц, мм 0-40

Массовая доля кусков

свьшю 30 мм,

Массовая доля примесей

(бой огнеупоров и др.),% 3

В связи с достаточно -глубоким раскислением металла, а следовательно, снижением угара ферросплавов за счет- обработки металла восстановительным природным газом и ОПГЭ стало возможным часть присаживаемых ферросплавов перенести из печи в ковш, сократить пх расход. Предварительно раскисленный металл выпускали из печи в два ковша емкостью 150 т каждый.

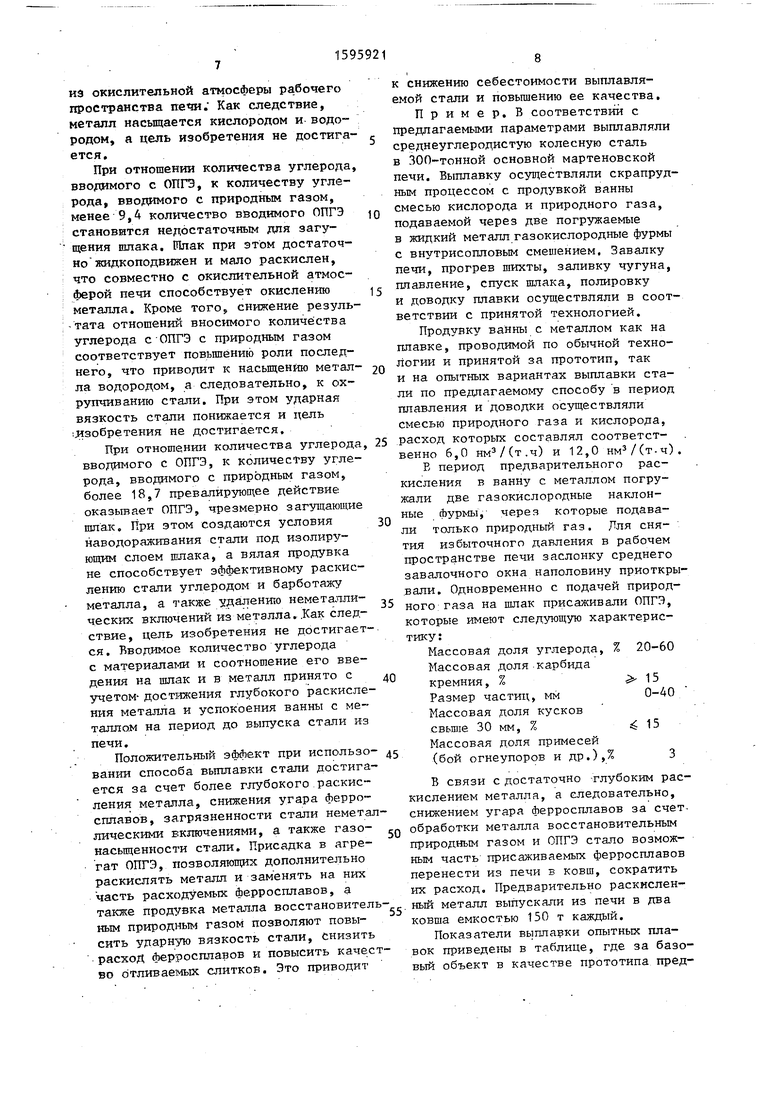

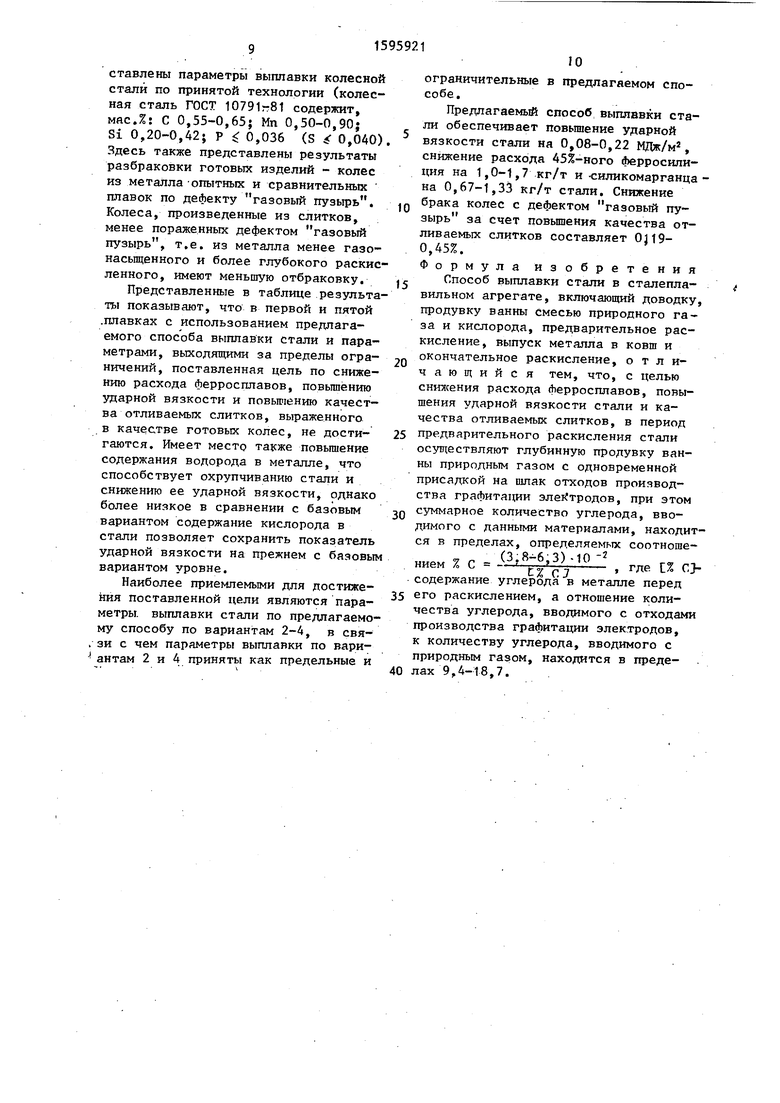

Показатели выплавки опытных плавок приведены в таблице, где за базовый объект в качестве прототипа предВ связи с достаточно -глубоким раскислением металла, а следовательно, снижением угара ферросплавов за счет- обработки металла восстановительным природным газом и ОПГЭ стало возможным часть присаживаемых ферросплавов перенести из печи в ковш, сократить пх расход. Предварительно раскисленный металл выпускали из печи в два ковша емкостью 150 т каждый.

Показатели выплавки опытных плавок приведены в таблице, где за базовый объект в качестве прототипа представлены параметры выплавки колесной стали по принятой технологии (колесная сталь ГОСТ 10791г81 содержит, мас.%: С 0,55-0,65; Мп 0,50-0,90; Si 0,20-0,42; Р 0,036 (S 4 0,040). Здесь также представлены результаты разбраковки готовых изделий - колес из металла-опытных и сравнительных плавок по дефекту газовый пузырь. Колеса, произведенные из слитков, менее пораженных дефектом газовый пузырь, т.е. из металла менее газо20

насыщенного и более глубокого раскисленного, имеют меньшую отбраковку.

Представленные в таблице результаты показывают, что в первой и пятой .плавках с использованием предлагаемого способа выплавки стали и параметрами, выходящими за пределы ограничений, поставленная цель по снижению расхода ферросплавов, повьппению ударной вязкости и повышению качества отливаемых слитков, выраженного .в качестве готовых колес, не дости- гаются. Имеет место также повышение содержания водорода в металле, что способствует охрупчиванию стали и снижению ее ударной вязкости, однако более ниякое в сравнении с базовым вариантом содержание кислорода в стали позволяет сохранить показатель ударной вязкости на прежнем с базовым вариантом уровне.

Наиболее приемлемыми для достижения поставленной цели являются параметры, выплавки стали по предлагаемому способу по вариантам 2-4, в связи с чем параметры выплавки по вари,0

25

30

35

антам 2 и 4 приняты как предельные и

40

10

20

ограничительные в предлагаемом способе.

Предлагаемый способ выплавки ста- ли обеспечивает повьшение ударной вязкости стали на 0,08-0,22 МДж/м снижение расхода 45%-ного ферросилиция на 1,0-1,7 кг/т и -силикомарганца - на 0,67-1,33 кг/т стали. Снижение ,0 брака колес с дефектом газовый пузырь за счет повышения качества отливаемых слитков составляет 0119- 0,45%.

Формула изобретения Способ выплавки стали в сталеплавильном агрегате, включающий доводку, продувку ванны Смесью природного газа и кислорода, предварительное раскисление, выпуск металла в ковш и окончательное раскисление, отличающийся тем, что, с целью сниясения расхода ферросплавов, повышения ударной вязкости стали и качества отливаемых слитков, в период 25 предварительного раскисления стали осуществляют глубинную продувку ванны природным газом с одновременной присадкой на шлак отходов производства графитации электродов, при этом сут марное количество углерода, вводимого с данными материалами, находится в пределах, определяемых соотношением % С -(l.«l.llJ ,де С% О

0

5

С% с J - содержание углерода в металле перед

его раскислением, а отношение количества углерода, вводимого с отходами производства графитации электродов, к количеству углерода, вводимого с природным газом, находится в преде- 0 лах 9,4-18,7.

Iu-S , 5

Sg S aS

aооn u t. о

WИЬs

П

e m

CO flO en g

O t Л f

о о о о.о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки среднеуглеродистой стали в мартеновской печи | 1987 |

|

SU1553558A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ выплавки стали в подовом агрегате | 1983 |

|

SU1157072A1 |

Изобретение относится к черной металлургии. Цель изобретения состоит в повышении ударной вязкости стали, снижении расхода ферросплавов и повышении качества отливаемых слитков. Глубинная продувка ванны природным газом с одновременной присадкой на шлак отходов производства графитации электродов при условии, что суммарное количество углерода, вводимого с данными материалами, находится в пределах, определяемых соотношением % C=(3,8-6,3) .10 -2/[% C], где [% C] - содержание углерода в металле перед его раскислением, а отношение количества углерода, вводимого с отходами производства графитации электродов, к количеству углерода, вводимого с природным газом, находится в пределах 9,4-18,7, обеспечивает глубокое раскисление металла и снижение газонасыщенности стали. 1 табл.

z

л

Ш 04 3- Т

-ГСП гт эт

§.

яс,.

iX r, ve o vDV

«Н...

, tmcnm J

яЗйоЯД I

g.

I

--...

I °CSCNr NN

5

,a.. -°°° ° IoCTiOJ - t

1 г О

о о о о с о

i ..5S52 I

j----s

6

o-o ----- I о

& I

и

о - ° :й&с

00 -

. VD O OO-O O о

и

со о о - 00 (Ч ЧГ vn -3- 4

о о о о о

-- 1 М О со vO i/ f

C4J m г-- о I

Н «ч I

о о п СО (У I

ГП 00 O f Г 1 СП п -а- о о I

| Авторское свидетельство СССР | |||

| Способ газокислородной продувки сталеплавильной ванны | 1979 |

|

SU1041572A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства стали в мартеновской печи | 1979 |

|

SU908830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Газок-ислород- ная продувка металла, НТМК, 1988. | |||

Авторы

Даты

1990-09-30—Публикация

1988-11-01—Подача