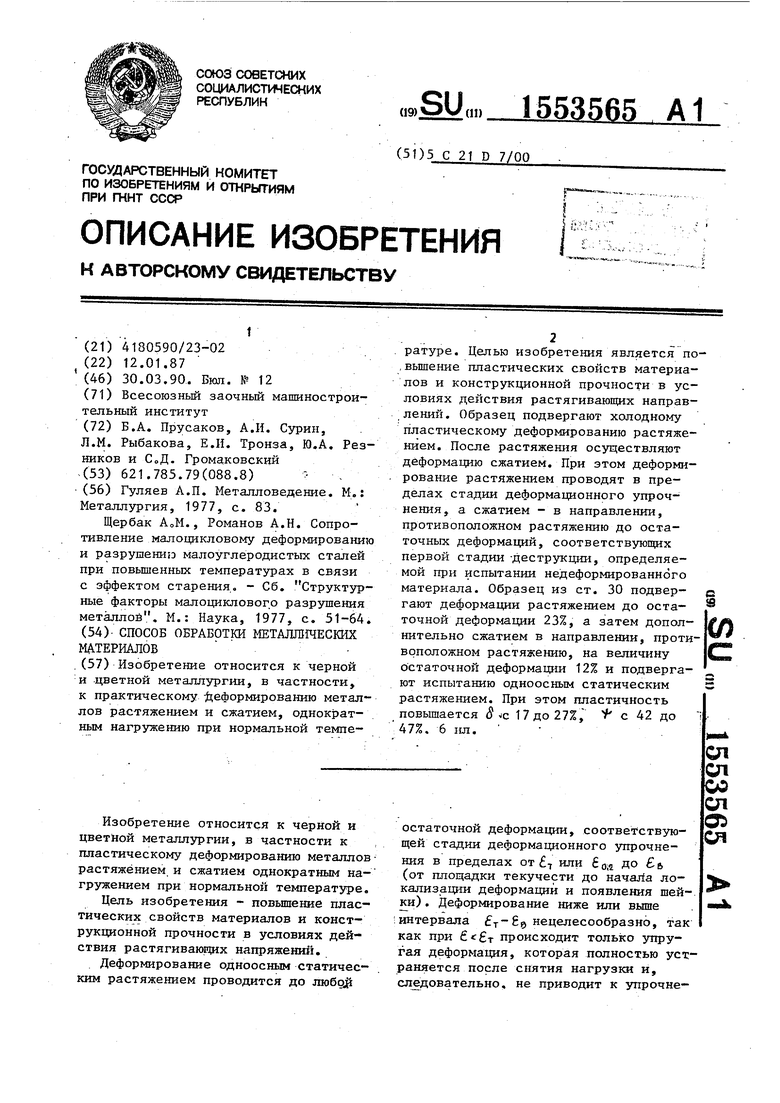

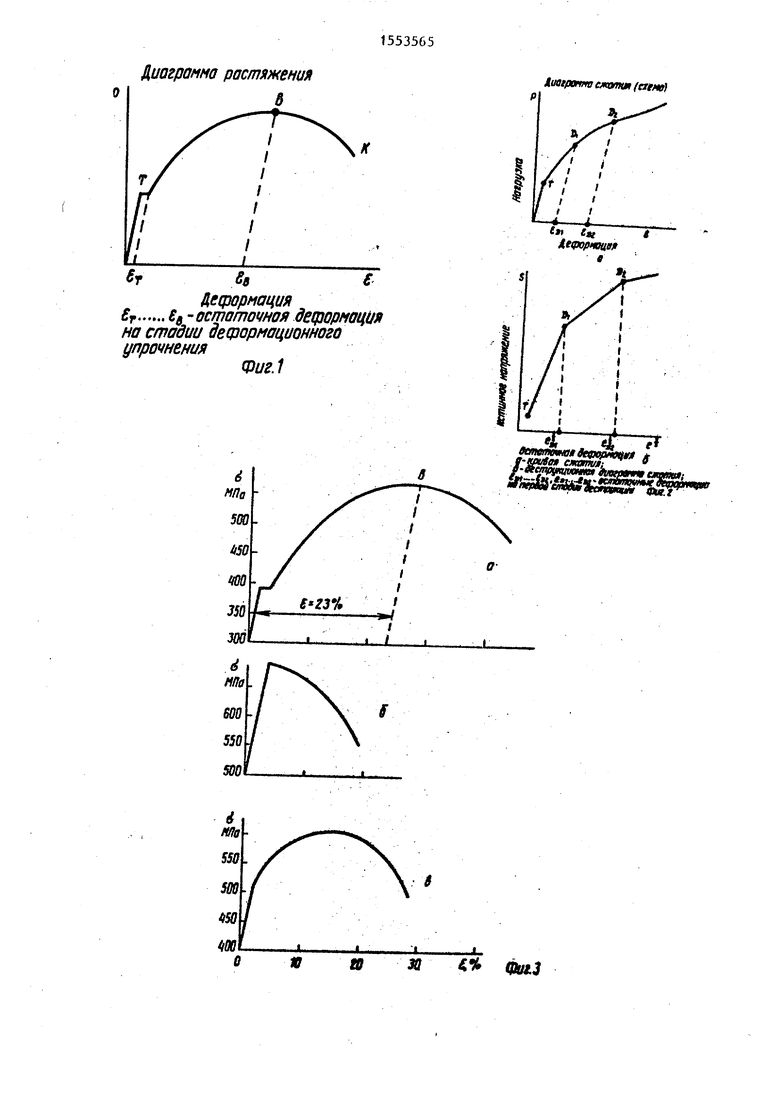

нию. При Ј Ј 6 пластическая деформация локализуется в небольшом объеме (шейке), что делает невозможным ее использование для упрочнения детали по всей длине (фиг. 1).

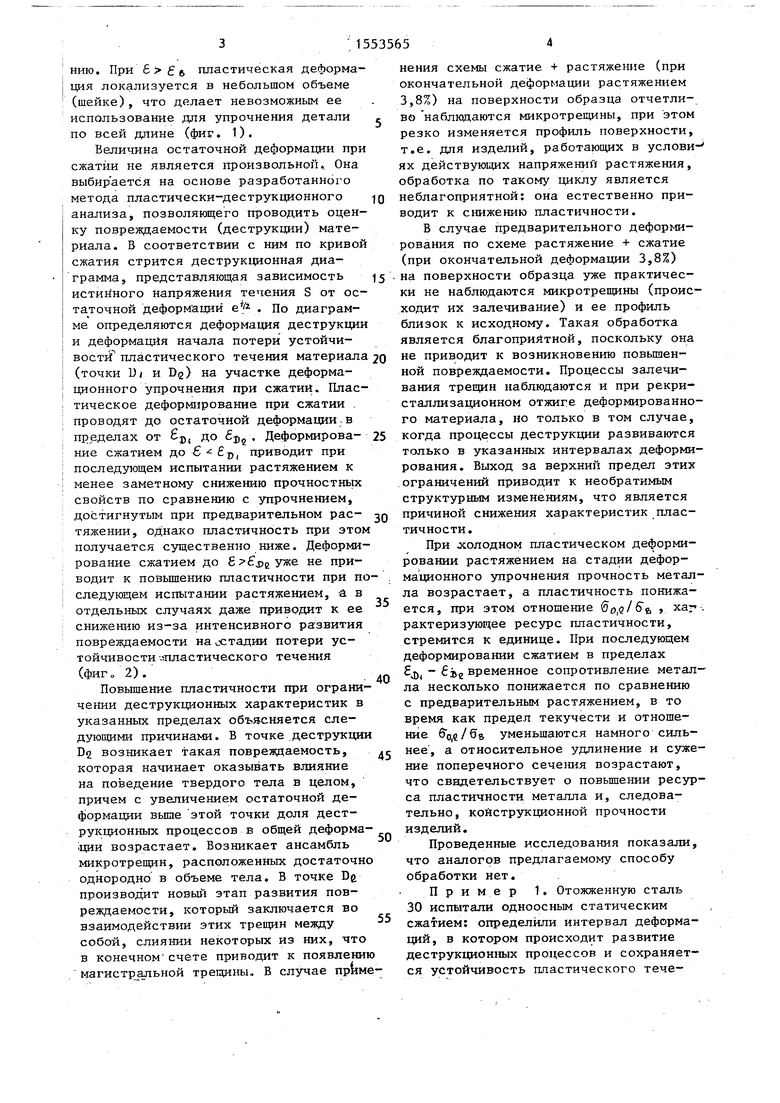

Величина остаточной деформации при сжатии не является произвольной. Она выбирается на основе разработанного метода пластически-деструкционного анализа, позволяющего проводить оценку повреждаемости (деструкции) материала. В соответствии с ним по кривой сжатия стрится деструкционная диаграмма, представляющая зависимость истинного напряжения течения S от остаточной деформации е д . По диаграмме определяются деформация деструкции и деформация начала потери устойчивости1 пластического течения материала (точки и DQ) на участке деформационного упрочнения при сжатии. Пластическое деформирование при сжатии проводят до остаточной деформации в пределах от Ј$, до Јj,8 . Деформирование сжатием до € ЈD| приводит при последующем испытании растяжением к менее заметному снижению прочностных свойств по сравнению с упрочнением, достигнутым при предварительном растяжении, однако пластичность при этом получается существенно ниже. Деформирование сжатием до .реуже не приводит к повышению пластичности при последующем испытании растяжением, а в отдельных случаях даже приводит к ее снижению из-за интенсивного развития повреждаемости насстадии потери устойчивости пластического течения (фиг о 2).

Повышение пластичности при ограничении деструкционных характеристик в указанных пределах объясняется следующими причинами. В точке деструкции DS возникает такая повреждаемость, которая начинает оказывать влияние на поведение твердого тела в целом, причем с увеличением остаточной деформации выше этой точки доля деструкционных процессов в общей деформации возрастает. Возникает ансамбль микротрещин, расположенных достаточно однородно в объеме тела. В точке Dg. производит новый этап развития повреждаемости, который заключается во взаимодействии этих трещин между собой, слиянии некоторых из них, что в конечном счете приводит к появлению магистральной трещины, В случае приме

0

5

0

5

0

5

0

5

0

5

нения схемы сжатие + растяжение (при окончательной деформации растяжением 3,8%) на поверхности образца отчетливо наблюдаются микротрещины, при этом резко изменяется профиль поверхности, т.е. для изделий, работающих в условиях действующих напряжений растяжения, обработка по такому циклу является неблагоприятной: она естественно приводит к снижению пластичности.

В случае предварительного деформирования по схеме растяжение + сжатие (при окончательной деформации 3,8%) на поверхности образца уже практически не наблюдаются микротрещины (происходит их залечивание) и ее профиль близок к исходному. Такая обработка является благоприятной, поскольку она не приводит к возникновению повышенной повреждаемости. Процессы залечивания трещин наблюдаются и при рекри- сталлизационном отжиге деформированного материала, но только в том случае, когда процессы деструкции развиваются только в указанных интервалах деформирования. Выход за верхний предел этих ограничений приводит к необратимым структурным изменениям, что является причиной снижения характеристик пластичности.

При холодном пластическом деформировании растяжением на стадии деформационного упрочнения прочность металла возрастает, а пластичность понижается, при этом отношение @o,Q/6t , ха . рактеризующее ресурс пластичности, стремится к единице. При последующем деформировании сжатием в пределах ЈЛ( - Јje временное сопротивление металла несколько понижается по сравнению с предварительным растяжением, в то время как предел текучести и отношение 5 01{/5б уменьшаются намного сильнее, а относительное удлинение и сужение поперечного сечения возрастают, что свидетельствует о повышении ресурса пластичности металла и, следовательно, конструкционной прочности изделий.

Проведенные исследования показали, что аналогов предлагаемому способу обработки нет.

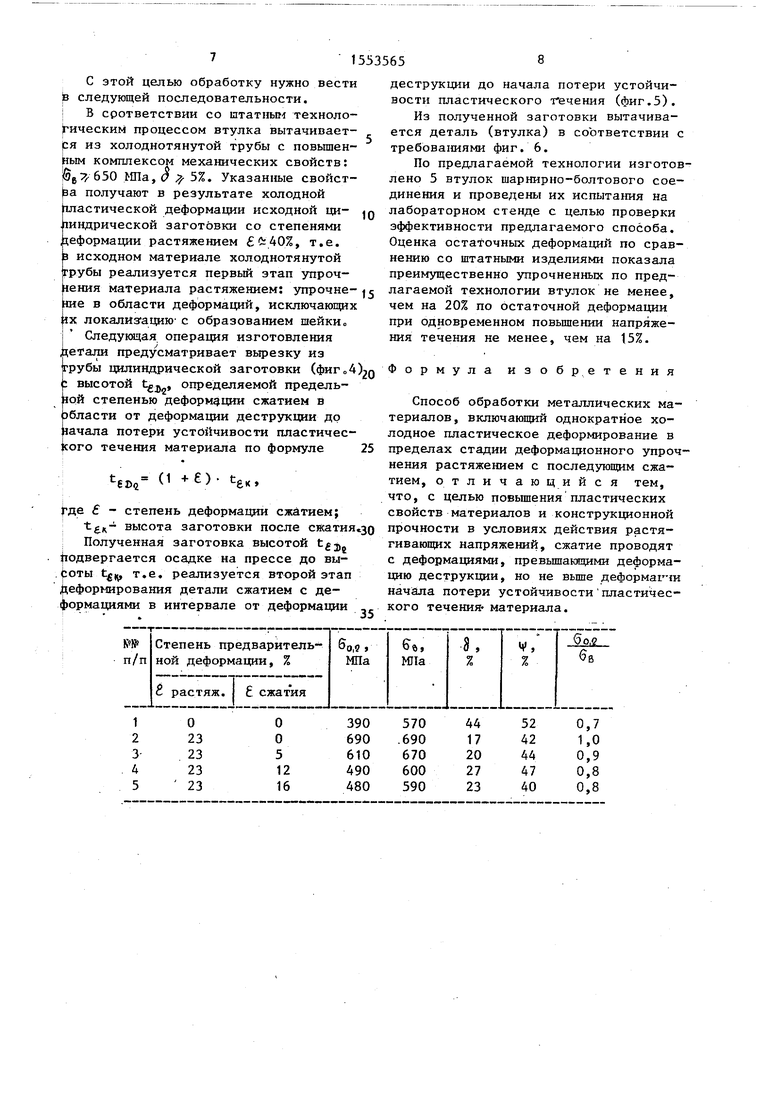

Пример 1. Отожженную сталь 30 испытали одноосным статическим сжатием: определили интервал деформаций, в котором происходит развитие деструкционных процессов и сохраняется устойчивость пластического течения. Он оказался в пределах 9-13% остаточной деформации. Группу образцов подвергли пластическому деформированию одноосным статическим растяжением до остаточной деформации 23%, соответствующей концу стадии деформационного упрочнения (точка В на диаграмме растяжения). Другую группу образцов продеформировали точно так же растяжением, а затем дополнительно сжатием в направлении, противоположном растяжению, на величину остаточной деформации 12%, находящуюся в указанном интервале. После этого все образцы, включая сталь в исходном состоянии, испытали одноосным статическим растяжением.

Механические свойства представле- ны в таблице.

Анализ результатов испытаний показал, что деформирование стали 30 на 23% (таблица, пункт 2) приводит к резкому упрочнению отожженной стали и снижению ее пластичности:. ( возрастает с 390 до 690 МПа, oV- c 570 до 690 МЛа, при этом 6ОЛ/6Ъ 1 8 понижается с 44 до 17%, а у - с 52 до 42%.

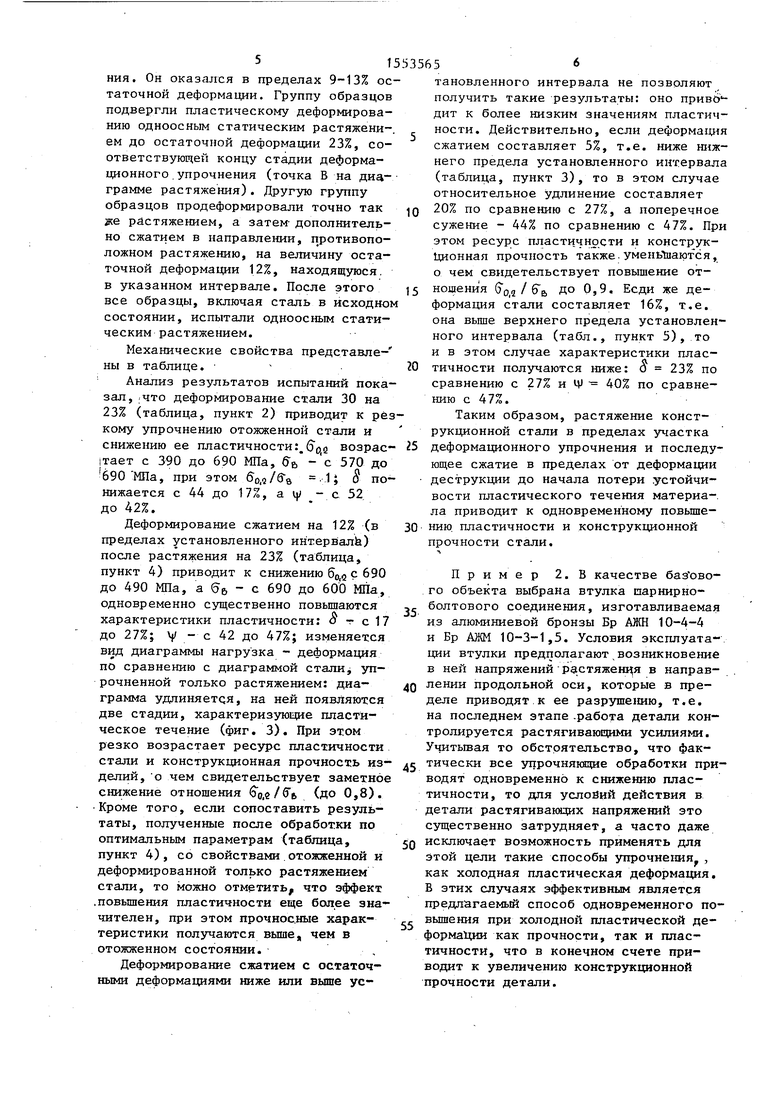

Деформирование сжатием на 12% (в пределах установленного интервала) после растяжения на 23% (таблица, пункт 4) приводит к снижению 60((г с 690 до 490 МПа, а э& - с 690 до 600 МПа, одновременно существенно повышаются характеристики пластичности: о - с 17 до 27%; V - с 42 до 47%; изменяется вид диаграммы нагрузка - деформация по сравнению с диаграммой стали, упрочненной только растяжением: диаграмма удлиняется, на ней появляются две стадии, характеризуюцие пластическое течение (фиг. 3). При этом резко возрастает ресурс пластичности стали и конструкционная прочность изделий, о чем свидетельствует заметное снижение отношения б о.е/б б (до 0,8). Кроме того, если сопоставить результаты, полученные после обработки по оптимальным параметрам (таблица, пункт 4), со свойствами отожженной и деформированной только растяжением стали, то можно отметить что эффект .повышения пластичности еще более значителен, при этом прочносные характеристики получаются выше, чем в отожженном состоянии.

Деформирование сжатием с остаточными деформациями ниже или выше ус

5

Q

5

0

тановленного интервала не позволяют получить такие результаты: оно приво - дит к более низким значениям пластичности. Действительно, если деформация сжатием составляет 5%, т.е. ниже нижнего предела установленного интервала (таблица, пункт 3), то в этом случае относительное удлинение составляет 20% по сравнению с 27%, а поперечное сужение - 44% по сравнению с 47%. При этом ресурс пластичности и конструкционная прочность также уменьшаются, о чем свидетельствует повышение отношения (Гоа / (Гв до 0,9. Есди же деформация стали составляет 16%, т.е. она выше верхнего предела установленного интервала (табл., пункт 5), то и в этом случае характеристики пластичности получаются ниже: о 23% по сравнению с 27% и Ц - 40% по сравнению с 47%.

Таким образом, растяжение конструкционной стали в пределах участка деформационного упрочнения и последующее сжатие в пределах от деформации деструкции до начала потери устойчивости пластического течения материала приводит к одновременному повышению пластичности и конструкционной прочности стали.

5

0

0

5

Пример 2. В качестве баз ово- го объекта выбрана втулка парнирно- болтового соединения, изготавливаемая из алюминиевой бронзы Бр АЖН 10-4-4 и Бр АЖМ 10-3-1,5. Условия эксплуатации втулки предполагают возникновение в ней напряжений растяжения в направлении продольной оси, которые в пределе приводят к ее разрушению, т.е. на последнем этапе .работа детали контролируется растягивающими усилиями. Учитывая то обстоятельство, что фак- с тически все упрочняющие обработки приводят одновременно к снижению пластичности, то для услойий действия в детали растягивающих напряжений это существенно затрудняет, а часто даже исключает возможность применять для этой цели такие способы упрочнегаш , как холодная пластическая деформация. В этих случаях эффективным является предлагаемый способ одновременного повышения при холодной пластической деформации как прочности, так и пластичности, что в конечном счете приводит к увеличению конструкционной прочности детали.

С этой целью обработку нужно вести в следующей последовательности.

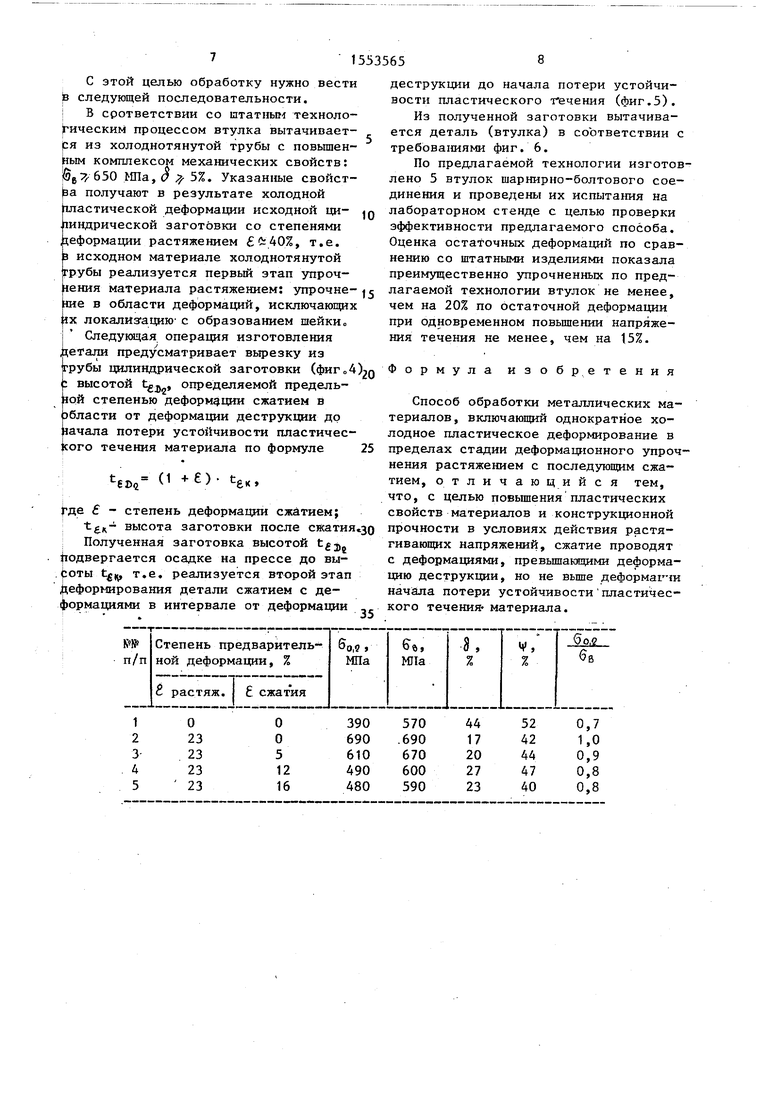

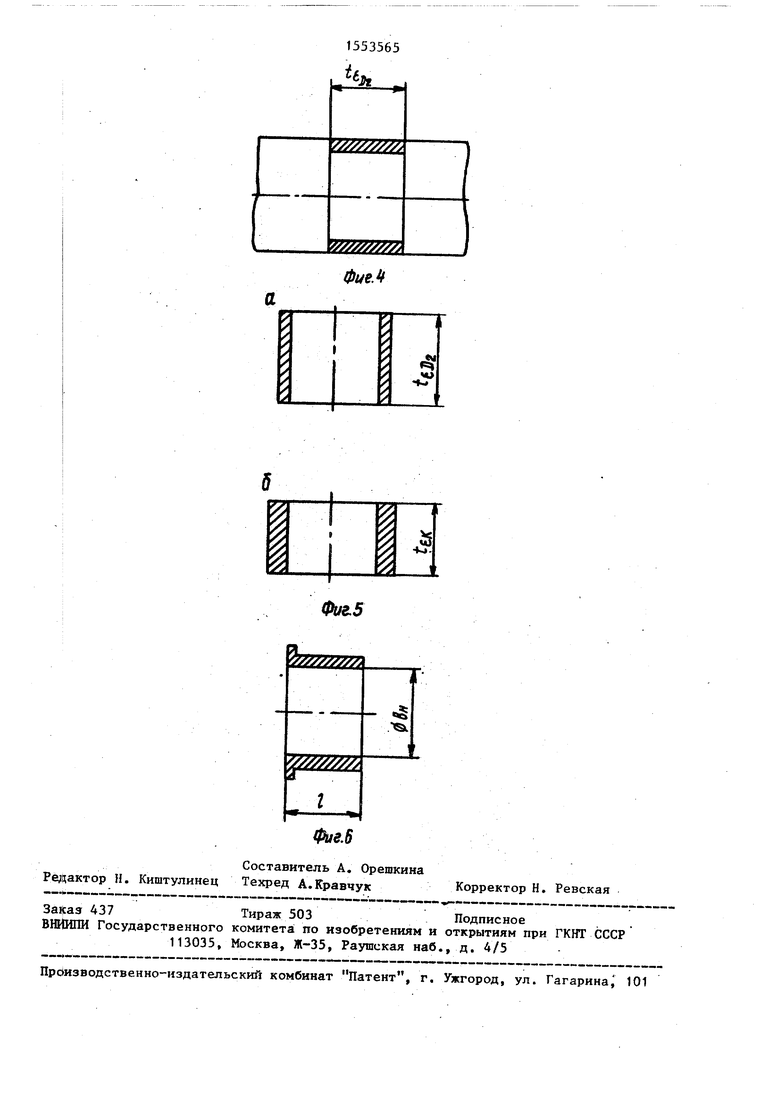

В срответствии со штатным техноло- ическим процессом втулка вытачивает- ря из холоднотянутой трубы с повышенным комплексом механических свойств: МПа, О / 5%. Указанные свойст- а получают в результате холодной пластической деформации исходной ци- линдрической заготовки со степенями деформации растяжением ЈЈ40%, т.е. з исходном материале холоднотянутой грубы реализуется первый этап упрочнения материала растяжением: упрочне- яие в области деформаций, исключающих их локализацию- с образованием шейки I Следующая операция изготовления детали предусматривает вырезку из грубы цилиндрической заготовки (фиГоА с высотой tgjj , определяемой предельной степенью деформации сжатием в збласти от деформации деструкции до начала потери устойчивости пластического течения материала по формуле

1 +Ј

СЈК

Где Ј - степень деформации сжатием;

tЈn высота заготовки после сжатия«зо Полученная заготовка высотой Подвергается осадке на прессе до высоты , т.е. реализуется второй этап реформирования детали сжатием с деформациями в интервале от деформации

деструкции до начала потери устойчивости пластического течения (фиг.5).

Из полученной заготовки вытачивается деталь (втулка) в соответствии с требованиями фиг. 6.

По предлагаемой технологии изготовлено 5 втулок шарнирно-болтового соединения и проведены их испытания на лабораторном стенде с целью проверки эффективности предлагаемого способа. Оценка остаточных деформаций по сравнению со штатными изделиями показала преимущественно упрочненных по предлагаемой технологии втулок не менее, чем на 20% по остаточной деформации при одновременном повышении напряжения течения не менее, чем на |5%.

Формула изобретения

Способ обработки металлических материалов, включающий однократное холодное пластическое деформирование в пределах стадии деформационного упрочнения растяжением с последующим сжатием, отличающийся тем, что, с целью повышения пластических свойств материалов и конструкционной прочности в условиях действия растягивающих напряжений, сжатие проводят с деформациями, превышающими деформацию деструкции, но не выше деформагчи начала потери устойчивости пластического течения- материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ДЕФЕКТОВ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МАТЕРИАЛОВ В ПРОЦЕССЕ СИЛОВОГО ВОЗДЕЙСТВИЯ | 2004 |

|

RU2298785C2 |

| Способ изготовления деталей типа стакана | 1983 |

|

SU1165523A1 |

| Способ обработки материалов | 1985 |

|

SU1413147A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| Способ определения ресурса стальных изделий | 2019 |

|

RU2706106C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2010 |

|

RU2434217C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2007 |

|

RU2402010C2 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| TWIP И НАНОДВОЙНИКОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2608916C2 |

Изобретение относится к области черной и цветной металлургии, в частности к практическому деформированию металлов растяжением и сжатием, однократным нагружению при нормальной температуре. Целью изобретения является повышение пластических свойств материалов и конструкционной прочности в условиях действия растягивающих направлений. Образец подвергают холодному пластическому деформированию растяжением. После растяжения осуществляют деформацию сжатием. При этом деформирование растяжением проводят в пределах стадии деформационного упрочнения, а сжатием - в направлении, противоположном растяжению до остаточных деформаций, соответствующих первой стадии деструкции, определяемой при испытании недеформированного материала. Образец из ст. 30 подвергают деформации растяжением до остаточной деформации 23%, а затем дополнительно сжатием в направлении, противоположном растяжению, на величину остаточной деформации 12% и подвергают испытанию одноосным статическим растяжением. При этом пластичность δ повышается с 17 до 27%

ψ с 42 до 47%.

О

23

23

23

23

О

О

5

12

16

Диаграмма растяжения

SB

Деформация

SrS8 -остаточноя деформация

на стадии деформационного упрочнения

Фиг.1

tuatpomo схотн (atue}

Фю.3

1553565

«,

Фиг

Фиг.5

SS/S///S/S

| Гуляев А.П | |||

| Металловедение | |||

| М.: Металлургия, 1977, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Щербак А0М., Романов А.Н | |||

| Сопротивление малоцикловому деформированию и разрушению малоуглеродистых сталей при повышенных температурах в связи с эффектом старения | |||

| - Сб | |||

| Структурные факторы малоциклового разрушения металлов | |||

| М.: Наука, 1977, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1990-03-30—Публикация

1987-01-12—Подача