сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| Способ формования и активации спекания порошковых конструкционных материалов | 2024 |

|

RU2834544C1 |

| СПОСОБ УЛУЧШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПОРОШКОВЫХ ИЗДЕЛИЙ ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА И ПОРОШКОВОЕ ИЗДЕЛИЕ С МЕХАНИЧЕСКИМИ СВОЙСТВАМИ, УЛУЧШЕННЫМИ ЭТИМ СПОСОБОМ | 2009 |

|

RU2442834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2766601C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1987 |

|

SU1445855A1 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

Сущность изобретения: готовят шихту, прессуют, предварительно спекают в защитной атмосфере при Температуре 715- 725°С, осаждают, проводят пластическое деформирование и окончательное спекание в защитной атмосфере с последующей термообработкой. 2 ил., 1 табл.

Изобретение относится к порошковой металлургии, может быть использовано на предприятиях автомобильной и тракторной промышленности для изготовления изделий из порошковых конструкционных сталей и особенно эффективно при изготовлении деталей ответственного назначения, например силовых шестерен.

Известен способ изготовления изделий из порошковых легированных сталей, включающий приготовление шихты, прессование изделий и спекание в восстановительной атмосфере при температуре 1100-1150° С.

Недостатком известного метода является низкая прочность готовых изделий, что обусловливается большими значениями остаточной пористости (до 10%).

Известен способ изготовления изделий из порошковых легированных сталей, включающий приготовление шихты, двукратное прессование и спекание при 800 и 1150°С.

Недостатком известного способа являются сравнительно низкие значения прочностных характеристик готовых изделий.

Известен способ получения изделий из порошковых углеродистых легированных сталей, включающий приготовление шихты, прессование заготовок, предварительное спекание при температуре 800 - 850°С, деформирование спеченной заготовки, повторное спекание в защитной атмосфере при температуре 1120 - 1180°С и термическую обработку.

Недостатком известного способа являются сравнительно невысокие значения прочностных свойств, в частности предела прочности на изгиб.

Наиболее близким к предлагаемому по технической сущности является способ изготовления изделий из порошковых легированных сталей, включающий приготовление шихты, прессование, первое спекание при

ч

4 О

О 00

650°С, второе прессование и повторное спекание при 1150°С и термическую обработку.

Недостатком известного метода являются низкие значения прочностных свойств готовых изделий (в частности, пределов прочности зубьев шестерен на изгиб).

Цель изобретения - получение изделий из порошковых конструкционных сталей, характеризующихся высокими значениями прочности.

Поставленная цель достигается тем, что в известном способе получения изделий из порошковых легированных сталей, включающем приготовление шихты, прессование, первое спекание, пластическую деформацию спеченной заготовки, окончательное спекание и термическую обработку, первое спекание осуществляется при температуре 715-725°С.

Уплотнение порошка в закрытой пресс- форме под действием внешней нагрузки происходит в результате взаимного перемещения частиц шихты и их пластической деформации. На некотором этапе уплотнения взаимное перемещение частиц прекращается, происходит их заклинивание, дальнейшее увеличение плотности под действием внешней нагрузки может иметь место лишь в результате пластической деформации отдельных частиц. Интенсивный наклеп составляющих прессовку частиц и большие затраты усилия прессования на преодоление внешнего трения порошка о контактирующие с ним поверхности пресс-формы являются основной причиной получения высоких значений пористости после однократного прессования (до 10%).

Дальнейшее увеличение плотности изделия возможно лишь путем увеличения пластичности прессовки, для чего используется предварительное спекание при температурах, равных температурам отжига металлического материала. Снятие наклепа порошкового материала в процессе спекания при температуре отжига приводит к уве- личению его пластичности и дает возможность повысить плотность изделий путем дополнительной пластической деформации спеченной заготовки.

Пластическая деформация порошковой спеченной заготовки, как и в компактных материалах, осуществляется зарождением и последующим перемещением через кристаллическую решетку вдоль определенных плоскостей и направлений дислокаций. Пластичность спеченной заготовки и, соответственно, плотность готового изделия существенным образом увеличивается, если в процессе первого спекания будет исключено образование таких факторов торможения движения дислокаций, как образование твердого раствора, мелкодисперсных частиц, вторичных фаз и пр.

Для этого первое спекание необходимо

выполнять в режиме рекристаллизационно- го отжига при температуре, ограниченной точкой АС1. Структура прессовок из порошковой конструкционной стали представляет

собой смесь отдельных компонентов (если шихта приготавливается из механической смеси ) или легированного феррита (если основой для шихты является легированный железный порошок). Оптимальная температура первого спекания должна быть равна 715 - 725°С. При этой температуре растворимость углерода в а -железе составляет 0,03%, и после спекания в режиме рекри- сталлизационного отжига прессовки характеризуются низкими значениями твердости из-за отсутствия таких факторов упрочнения, как твердорастворное, дисперсными частицами, вторичными фазами. Кроме того спекание при 715 - 725°С сопровождается

частичным восстановлением отдельных

компонентов прессовки и их припеканием,

в результате чего межчастичные границы

при комнатной температуре приобретают

состояние, соответствующее состоянию

границ зерен компактных материалов в высокотемпературной области в момент проявления ими сверхпластичности. Это приводит к дополнительному резкому увеличению пластичности спеченной заготовки, поскольку известно, что пластичность металлических материалов существенным образом возрастает, если в процесс пластического течения, помимо скольжения дисло- каций, вовлекается какой-либо

дополнительный механизм пластической деформации.

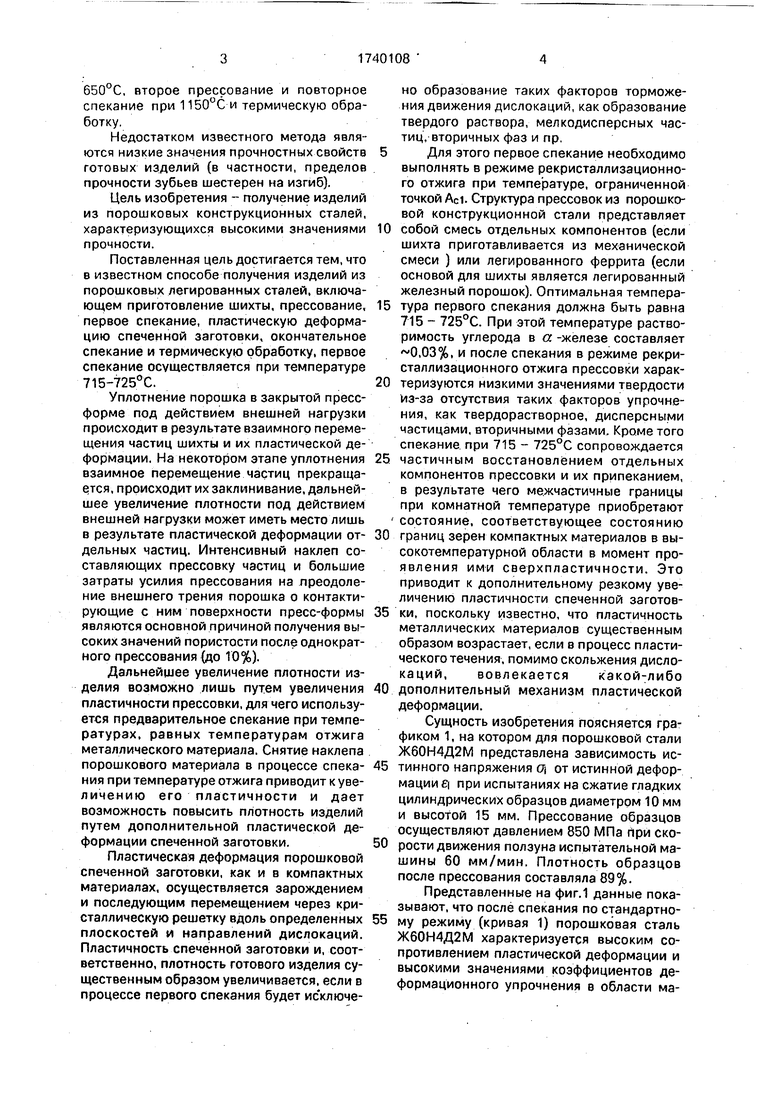

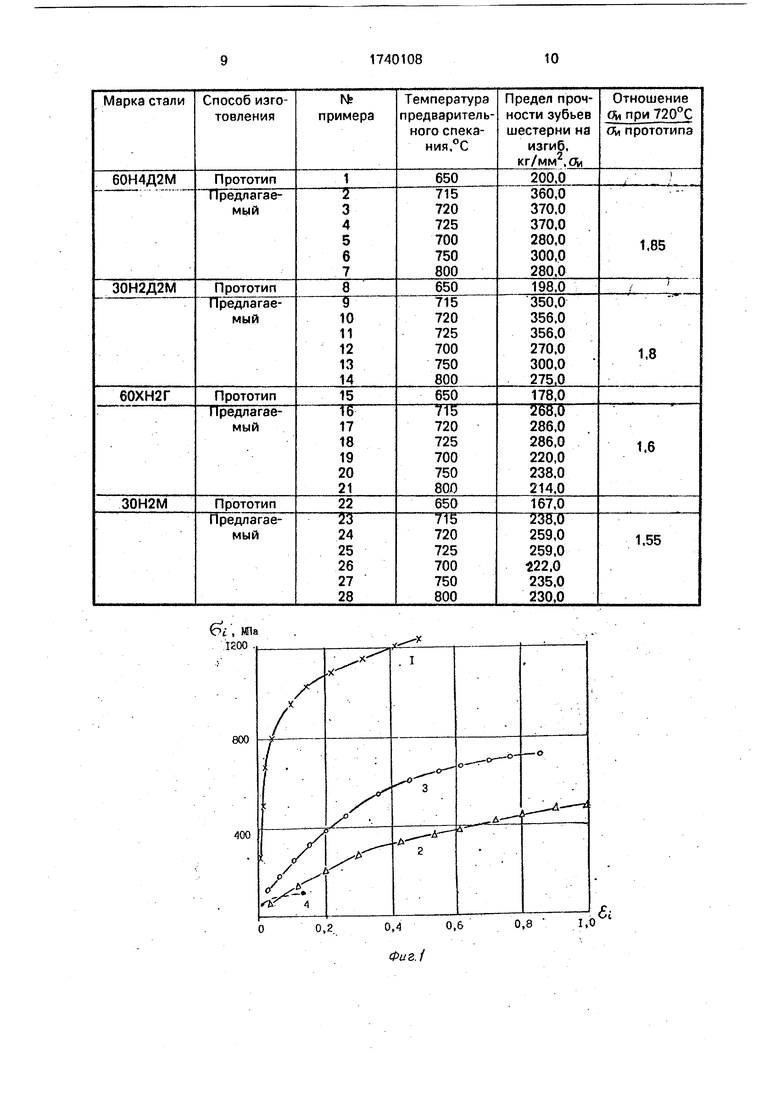

Сущность изобретения поясняется графиком 1, на котором для порошковой стали Ж60Н4Д2М представлена зависимость истинного напряжения о от истинной деформации е при испытаниях на сжатие гладких цилиндрических образцов диаметром 10 мм и высотой 15 мм. Прессование образцов осуществляют давлением 850 МПа г1ри скорости движения ползуна испытательной машины 60 мм/мин. Плотность образцов после прессования составляла 89%.

Представленные на фиг.1 данные показывают, что после спекания по стандартному режиму (кривая 1) порошковая сталь Ж60Н4Д2М характеризуется высоким сопротивлением пластической деформации и высокими значениями коэффициентов деформационного упрочнения в области малых пластических деформаций. Заметное пластическое течение начинается при напряжениях выше 700 МПа. Пластичность стали после стандартного спекания невысока и составляет 0,44. Разрушение стали носит хрупкий характер, о чем свидетельствует блестящая поверхность разрушения,

После спекания при 720°С в печи СКЗ в среде диссоциированного аммиака механи- ческое поведение порошковой стали Ж60Н4Д2М коренным образом меняется (см кривую 2 на фиг, 1). Пластическое течение начинается практически без признаков упругой деформации. Коэффициент деформационного упрочнения очень низкий, в результате чего при деформации а 1,0 напряжение течения составляет 460 МПа. После спекания по стандартному режиму при напряжении 460 МПа степень деформации Ј| 0,01. т.е. пластичность после спекания при 720°С увеличивается в 100 раз.

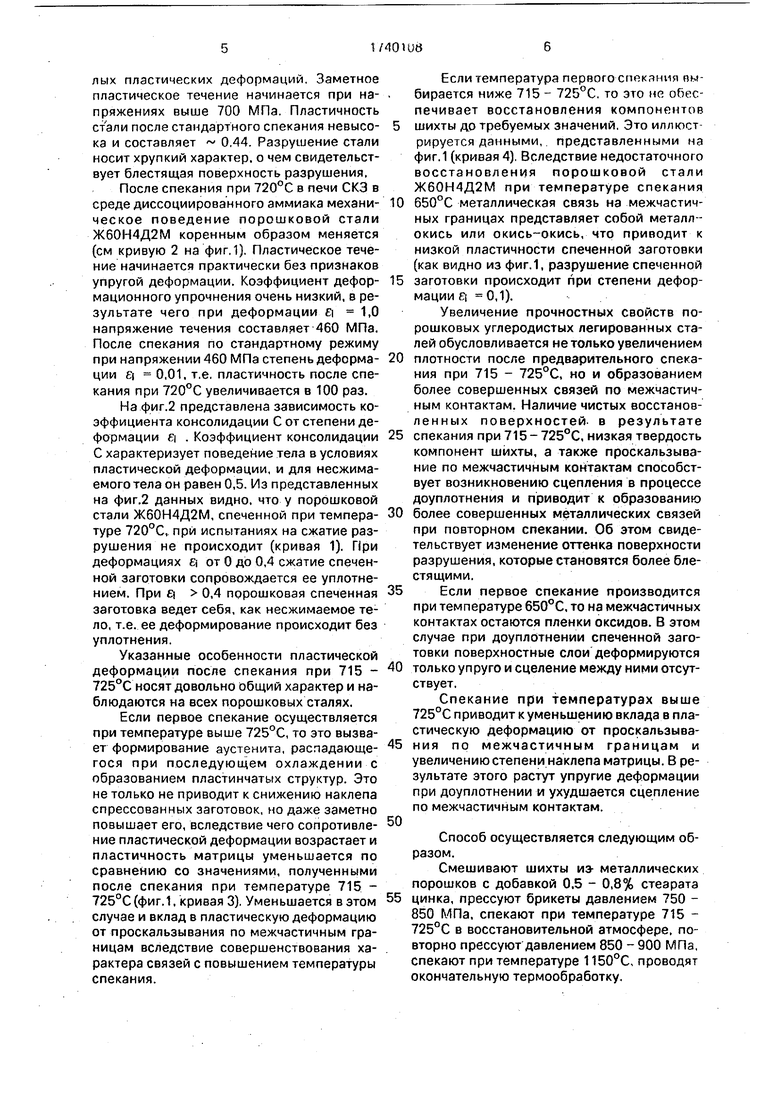

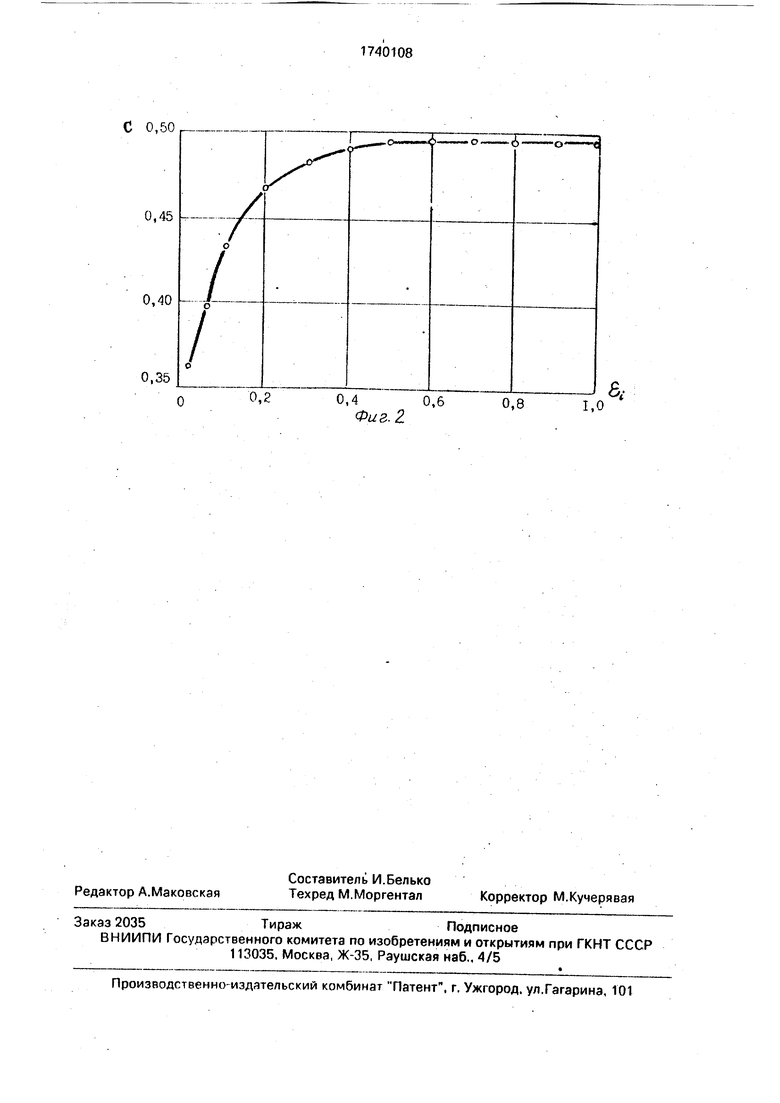

На фиг.2 представлена зависимость коэффициента консолидации С от степени деформации Ј| . Коэффициент консолидации С характеризует поведение тела в условиях пластической деформации, и для несжимаемого тела он равен 0,5. Из представленных на фиг.2 данных видно, что у порошковой стали Ж60Н4Д2М, спеченной при температуре 720°С, при испытаниях на сжатие разрушения не происходит (кривая 1). При деформациях Е от 0 до 0,4 сжатие спеченной заготовки сопровождается ее уплотнением. При EI 0,4 порошковая спеченная заготовка ведет себя, как несжимаемое тело, т.е. ее деформирование происходит без уплотнения.

Указанные особенности пластической деформации после спекания при 715 - 725°С носят довольно общий характер и наблюдаются на всех порошковых сталях.

Если первое спекание осуществляется при температуре выше 725°С, то это вызва- ет формирование аустенита, распадающегося при последующем охлаждении с образованием пластинчатых структур. Это не только не приводит к снижению наклепа спрессованных заготовок, но даже заметно повышает его, вследствие чего сопротивление пластической деформации возрастает и пластичность матрицы уменьшается по сравнению со значениями, полученными после спекания при температуре 715 - 725°С(фиг.1, кривая 3). Уменьшается в этом случае и вклад в пластическую деформацию от проскальзывания по межчастичным границам вследствие совершенствования характера связей с повышением температуры спекания.

Если температура первого спекания ом- бирается ниже 715 - 725°С. то это не обеспечивает восстановления компонентов 5 шихты до требуемых значений. Это иллюстрируется данными, представленными на фиг.1 (кривая 4), Вследствие недостаточного восстановления порошковой стали Ж60Н4Д2М при температуре спекания

0 650°С металлическая связь на межчастичных границах представляет собой металл-окись или окись-окись, что приводит к низкой пластичности спеченной заготовки (как видно из фиг,1, разрушение спеченной

5 заготовки происходит при степени деформации Е 0,1).

Увеличение прочностных свойств порошковых углеродистых легированных сталей обусловливается не только увеличением

0 плотности после предварительного спекания при 715 - 725°С, но и образованием более совершенных связей по межчастичным контактам. Наличие чистых восстанов- ленных поверхностей, в результате

5 спекания при 715 - 725°С, низкая твердость компонент шихты, а также проскальзывание по межчастичным контактам способствует возникновению сцепления в процессе доуплотнения и приводит к образованию

0 более совершенных металлических связей при повторном спекании. Об этом свидетельствует изменение оттенка поверхности разрушения, которые становятся более блестящими.

5 Если первое спекание производится при температуре 650°С, то на межчастичных контактах остаются пленки оксидов. В этом случае при доуплотнении спеченной заготовки поверхностные слои деформируются

0 только упруго и сцеление между ними отсутствует.

Спекание при температурах выше 725°С приводит к уменьшению вклада в пластическую деформацию от проскальэыва5 ния по межчастичным границам и увеличению степени наклепа матрицы. В результате этого растут упругие деформации при доуплотнении и ухудшается сцепление по межчастичным контактам.

0

Способ осуществляется следующим образом.

Смешивают шихты из- металлических порошков с добавкой 0,5 - 0,8% стеарата

5 цинка, прессуют брикеты давлением 750 - 850 МПа, спекают при температуре 715 - 725°С в восстановительной атмосфере, повторно прессуют давлением 850 - 900 МПа, спекают при температуре 1150°С, проводят окончательную термообработку.

Пример изготовления цилиндрической шестерни с модулем 1,25, наружным диаметром 24мм, внутренним диаметром 12 мм и высотой 12 мм.

В качестве исходных материалов использовали порошки конструкционных сталей: частично легированные ПЖЧЛ, Н4Д2М, ПЖЧЛ Н2Д2М (ТУ 14-1-4393-87), гомогенно легированные, полученные распылением ПРХН2Ги ПРН2М (ТУ 14-1-4587-89). Смешивали шихту из исходных порошков с добавлением графита 0,3-0,6% и стеарата цинка 0,7 вес.%. Из представленных шихт давлением 800 МПа прессовали шестерни наружным диаметром 24,2 мм и внутренним диаметром 12,2 мм, спекали при температуре 720°С в восстановительной атмосфере, прессовали давлением 900 МПа в окончательной пресс-форме, спекали в атмосфере дисс.аммиака при температуре 1150°С, проводили закалку и отпуск по стандартному режиму.

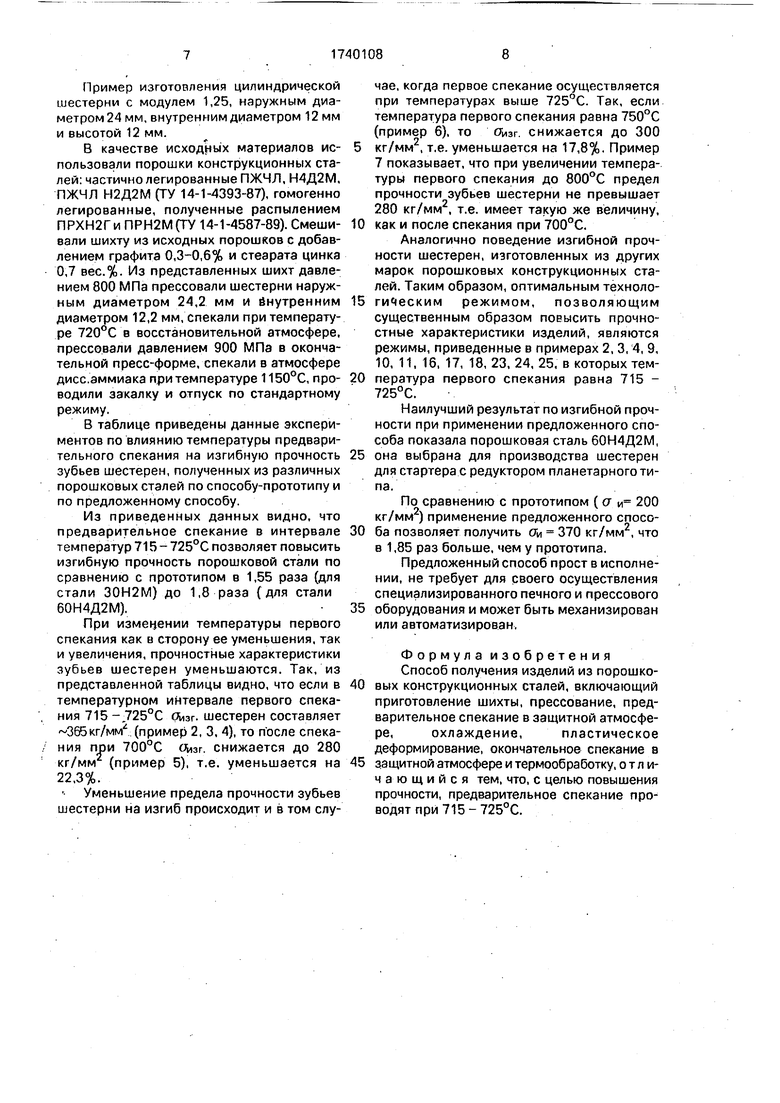

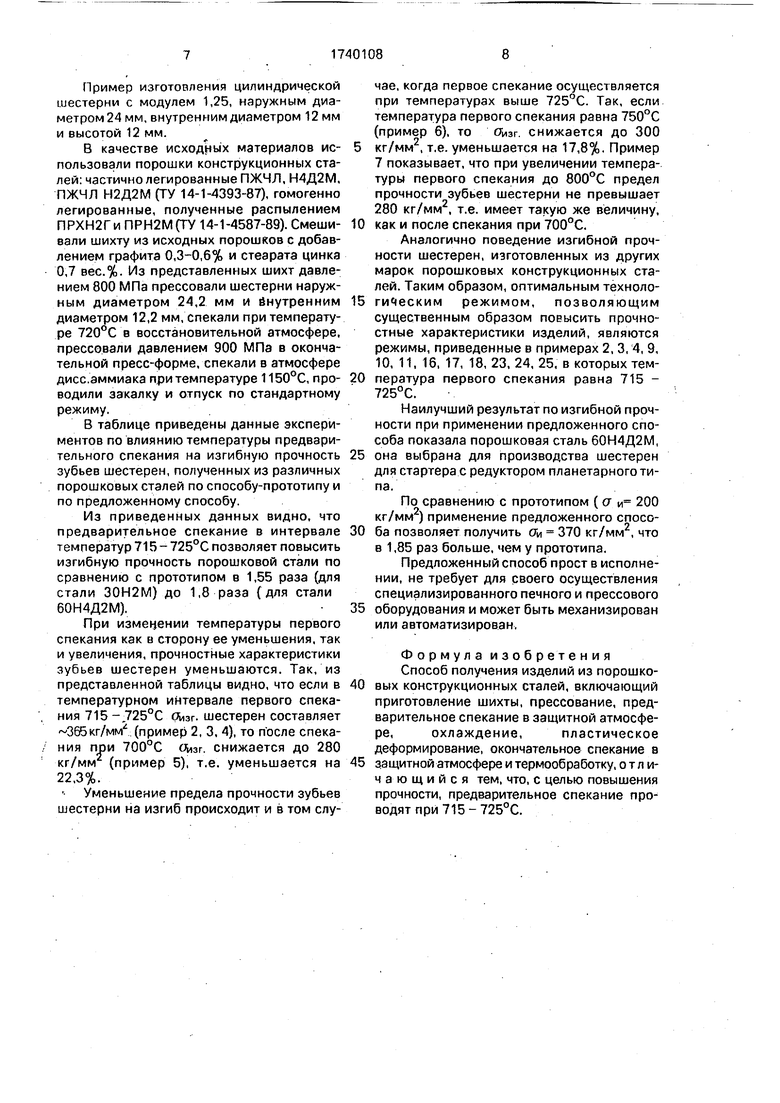

В таблице приведены данные экспериментов по влиянию температуры предварительного спекания на изгибную прочность зубьев шестерен, полученных из различных порошковых сталей по способу-прототипу и по предложенному способу.

Из приведенных данных видно, что предварительное спекание в интервале температур 715 - 725°С позволяет повысить изгибную прочность порошковой стали по сравнению с прототипом в 1,55 раза (для стали ЗОН2М) до 1,8 раза (для стали 60Н4Д2М).

При изменении температуры первого спекания как в сторону ее уменьшения, так и увеличения, прочностные характеристики зубьев шестерен уменьшаются. Так, из представленной таблицы видно, что если в температурном интервале первого спекания 715 -,725°С Оизг. шестерен составляет 36бкг/мм (пример 2, 3, 4), то после спекания при 700°С Ойзг. снижается до 280 кг/мм (пример 5), т.е. уменьшается на 22,3%.

Уменьшение предела прочности зубьев шестерни на изгиб происходит и в том случае, когда первое спекание осуществляется при температурах выше 725°С. Так, если температура первого спекания равна 750°С (пример 6), то Оизг снижается до 300

кг/мм2, т.е. уменьшается на 17,8%. Пример 7 показывает, что при увеличении температуры первого спекания до 800°С предел прочности зубьев шестерни не превышает 280 кг/мм2, т.е. имеет такую же величину,

как и после спекания при 700°С.

Аналогично поведение изгибной прочности шестерен, изготовленных из других марок порошковых конструкционных сталей. Таким образом, оптимальным технологическим режимом, позволяющим существенным образом повысить прочностные характеристики изделий, являются режимы, приведенные в примерах 2, 3, 4, 9, 10, 11, 16, 17, 18, 23, 24, 25, в которых температура первого спекания равна 715 - 725°С.

Наилучший результат по изгибной прочности при применении предложенного способа показала порошковая сталь 60Н4Д2М,

она выбрана для производства шестерен для стартера с редуктором планетарного типа.

По сравнению с прототипом (а и 200 кг/мм2) применение предложенного способа позволяет получить ой 370 кг/мм2, что в 1,85 раз больше, чем у прототипа.

Предложенный способ прост в исполнении, не требует для своего осуществления специализированного печного и прессового

оборудования и может быть механизирован или автоматизирован.

Формула изобретения Способ получения изделий из порошковых конструкционных сталей, включающий приготовление шихты, прессование, предварительное спекание в защитной атмосфере, охлаждение, пластическое деформирование, окончательное спекание в

защитной атмосфере и термообработку, отличающийся тем, что, с целью повышения прочности, предварительное спекание проводят при 715 - 725°С.

б с , МПа

IEOO

г л 50,

V V ) UU pr-

0,40

f

О

0,35

О°.20,40,60,81,0

Фиг. 2.

ft

| Пумпянская Т.Д | |||

| и др | |||

| О механических свойствах изделий из порошковых легированных сталей | |||

| - МиТОМ, 1989, № 6, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Гордеева А.А | |||

| и др | |||

| Формирование свойств порошковой стали в условиях пластического деформирования | |||

| - Сталь, 1930, №2, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-09—Подача