Изобретение относится к обработке металлов давлением и может быть ис пользовано при изготовлении пласти ческим деформированием полуфабрикато деталей типа стакана из углеродистых конструкционных сталей.

Целью изобретения является повы шение коэффициента использования мз талла и снижение энергетических зат«рат и трудоемкости путем оптимизации технологической схемы процесса.

Способ реализуется следующим об разом,

Заготовку из углеродистой конст рукционной стали с содержанием угле рода ,85% подвергают нагреву до температуры ,)°С, деформируют со степенью деформации 2О;70% и со скоростью деформирования 40200 м/с, после чего подвергают дефор мированию вьщанливанием в холодном состоянии, причем охлаждение осущест вляют.со скоростью 30 -бО°С/с, а дефор мирование вьщавливанием проводят со степенью деформации .

Способ заключается в повышении уровня прочностных свойств и в умень шении пластических, что достигается использованием в ограниченном объеме на конечных формообразующих опера циях предельно допустимой величины деформационного упрочнения,, полученногО на предьщущих формообразующих операциях. Особое значение при этом приобретает величина параметров тер момеханического режима полугорячей деформации, при котором происходит только частичное использование ресурса пластичности, позволяющее осу ществлять окончательные формообразующие операции без нагрева (в холодном состоянии). Отличительной особенно- стью по/пггорячей деформации углеродистых сталей в температурной области, близкой АС , является повышенный уровень пластических свойств материала деформированного полуфабриката при относительно высоком уровне

прочностных свойств, I

Обеспечение уровня прочностных и пластических свойств позволяет получать полуфабрикат детали типа стакана ответственного эксплуатационного назначение без применения последукщей упрочняющей термической обработки, что можно осуществить при соответствующем распределении (перераспределении) значений параметров термомеханического режима в совокупности с формированием микроструктуры материала деформированного полуфабриката определенного бала для последующей холодной деформации определенной величины. В зависимости от содержания углерода в стали значения параметров термомеханического режима при полугорячем формоизменении претерпевают перераспределение в сторону увеличения силового режима (величины деформации) и снижения (уменьшения) температурьк деформации для низкоуглеродистой стали: уменьшение величины деформации и повышение температуры для высокоуглеродистой стали,

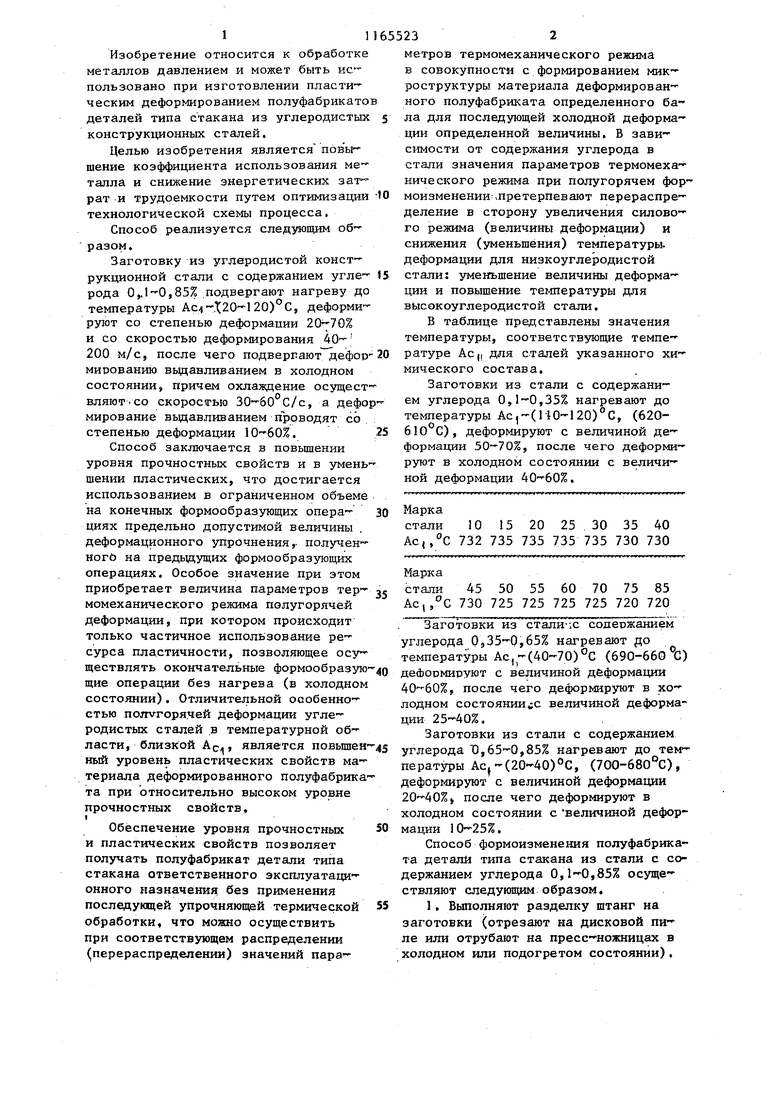

В таблице представлены значения температуры, соответствующие температуре Ас,| для сталей указанного химического состава.

Заготовки из стали с содержанием углерода 0,1-0,35% нагревают до температуры Ас,-(НО-1 20)°С, (620610 0), деформируют с величиной деформации 50-70%, после чего деформируют в холодном состоянии с величиной деформации 40-60%.

Марка

стали 10 15 20 25 . 30 35 40

Ас,,°С 732 735 735 735 735 730 730

Марка

стали 45 50 55 60 70 75 85

Ас,,°С 730 725 725 725 725 720 720

. За готовки из сталйГс содержанием углерода Oj35-0,65% нагревают до температуры Ас,-(40-70)°С (690-66Q с) деформируют с величиной деформации 40-60%, после чего деформируют в холодном состояниидс величиной деформации 25-40%,

Заготовки из стали с содержанием углерода 0,65-0,85% нагревают до температуры Ас -(20-40) С, (700-680°С), деформируют с величиной деформации 20-40%J после чего деформируют в холодном состоянии с величиной деформации 10-25%,

Способ формоизменения полуфабриката детали типа стакана из стали с содержанием углерода 0,1-0,85% осуществляют следующим.образом,

1, Выполняют разделку штанг на заготовки (отрезают на дисковой пиле или отрубают на пресс-ножницах в холодном или подогретом состоянии).

2.Проводят рекриоталлизационный отжиг заготовки (только при анизо тоопни механических свойств материала в состоянии поставки).

3.Осуществляют:удаление дефект ного слоя и нанесение на заготовку технологической,смазки (ТС).

4.Нагрев заготовки вьшолняют до температуры Ас,-(201 20)с (выбранный температурный нагрев для указанных марок сталей в сочетании со значениями скорости и величины дефор мации является оптимальным) . .Критегрий оптимизации величина удельной нагрузки на инструмент, характеризу ющая степень упрочнения материала. Отклонение от нижнего предела тем пературного интервала (Ас.-120®С) резко увеличивает сопротивление де формированию (соответственно удельно усилиеУ и снижает стойкость инстру мента. Отклонение от верхнего пре-- . дела характеризуется интенсивным окалинообразованиемм и превалирующим эффектом разупрочняющих процессов.

5.Деформирование при температуре нагрева производят за перехода с величиной деформации InЛ 0,2231,203 (20-70%) при скорости деформи рования 40-200 мм/с путем калибровки (1-й переход), обратного вьщавливани (11-ой переход), вытяжки с утонением (Ш-ий переход) .

Отклонение от нижнего предела силового режима (величины деформации) не обеспечивает в совокупности с последующими операциями способа тре буемого уровня прочностных и пласти-г ческих свойств материала, а отклонен кие от верхнего предела вызывает непользование ресурса пластичности на завершающих операциях и увеличение удельной нагрузки при полугорячем формоизменении более предельно допусмой величины (общепринято. q пред. 1500-1600 МН/м).

Отклонение от нижнего предела ско ростного интервала связано € подстьт нием полуфабриката во время деформа ции,а отклонение от верхнего предела связано с резким увеличением сопрб .тивления деформированию (и тем снижению стойкости инструмента в 2 4 раза и более).

6.Охлаждение после деформации проводят со скоростью 30-60 С/с.

Указанные пределы скооости охлаяг дения для отмеченных марок сталей яв

ляются оптимальными. Охлаждение с заданной скооостью направлено на фиксацию структуры материала непосредственно после деформа.ции с нагревом, причем меньшее значение скорости охлаждения соответствует сталям с .повышенным содержанием углерода. Охлаждение с заданной скоростью после формоизменения с нагревом позволяет зафиксировать в достаточно полной мере величину деформационного упрочнения материала .в результате прошедшей деформации и предопределяет размер зерна микроструктуры материала под последующую., холодную деформацию (соотвественно предельно допустимую степень холодной деформации), Использование ресурса пластичности материала полуфабриката определяется термомехани- ческим режимом деформации с, нагревом в совокупности с величиной деформации на окончательной операции в холодном состоянии.

Отклонение от указанных пределов скорости охлаждения не позволяют ввиду охрупчивания и свяяи с испольяова нием ресурса пластичности из-за уве- 31иченных размеров зерен осуществлять деформирование в холодном .состоянии,

7,Осуществляют нанесение технологической смазки на заготовку (фосфатирование + омыливание + MoS или ТС на основе полимерных покрытий).

8,Выполняют вытяжку с утонением стенки или прямое вьщавливание в холодном состоянии (20С) с величиной дефопмации 10-60%.

Указанные пределы холодной деформации обусловлены использованием ресурса пластичности материала в совокупности с приведенными значениями параметров термомеханического режима полугорячей деформации, а также обеспечением требуемого уровня механических свойств, Отклонение от ука занных пределов вызывает разрушение материала полуфабриката, особенно

/Гб 0 при жестких/2Гб. О) схемах напряженUM

ного состояния в очаге пластической деформации (вытяжке с утонением стенки).

9. Осуществляют низкотемпературную термическую обработку (НТО) и окончательную обработку резанием.

Деформирование (пункт 5) может осуществляться за два перехода (калибровка и обратное вьедавливание) с непосредственно последующим холодным деформированием (ниэкоуглеродистые стали). Холодное формоизменение в зависимости от содержания углерода в ста ли вьшолняют с величиной де,формации 1СЬ-60%, причем меньшие значения де формации относятся к сталям с повышенным содержанием углерода, Веяичи на деформации в холодном состоянии в некоторых случаях может дробиться с целью смягчения схемы напояжен(°) ного состояния повышения ресурса пластичности (например, вытяжка с.утонением стенки через дветри матрицы вместо одной или поямое вьшавливание за два перехода). После выполнения формообразунщих операций перед обработкой резанием осуществляют низкотемпературный отпуск, который снимает частично величину деформационного упрочнения (до 2-3%), Операция низкотемпературной термической обработки (НТО) необходима для устранения остаточных напряжений и приведения структуры материала полуфабриката в относи тельно равновесное состояние, Падение значений прочности в результате НТО при указанном уровне механических свойств материала деформированного полуфабриката не превышает 15-30 МН/м , что в конечном итоге обеспечивает на указанных марках сталей фактические значения (jQz не менее 700-1100 Мн/м- (а ({I - не бо 28-35%; Пример. Способ изготовлени полуфабрикатов деталей типа стакана в соответствии с указанными режима23ми опробован на сталях с содержани ем углерода СГ, 1, 0,45 и 0,8%. Изготавливают полуфабрикаты ди аметром 60 и 102 мм с толщиной стен ки 6 и 14 мм и высотой 160 и 430 мм соответственно. Функциональное назначение деталей гидооцилиндры. Полугорячую деформацию полуфабрикатов из стали 10 (ГОСТ 1050-74) осуществляют за два перехода, из «.остальных сталей за три. Охлаждение после деформации полуфабрикатов из стали 10 и 45 осуществляют в воду, из стали 89 - в масло. После охлаждения из полуфабрикатов вырезают образ19 1 по ГОСТ 1497-73 (тип, обо, 7 и 9)J испытьшают на одноосное - растяжение на универсальной испытательной матине, и исследуют микроструктуру. Остальные полуфабрикаты деформированы в холодном состоянии Таким образом, при изготовлении полуфабрикатов из указанных марок сталей предлагаемым способом уровень прочностных свойств (dgg) достигает 750 150 НН/м, пластических - 2834%, При перераспределении значений параметров термомеханического режима в зависимости от содержания углерода в стали и величины холодной деформации, полученнйе результаты характерны и для остальных марок сталей. Технико-экономическая эффективность от использования предлагаемого изобретения ааключается в повышении коэффициента использования металла до 0,8-0,87, снижении трудоемкости М(еханическОй обработки в среднем на 20-40%.-и снижении энергетических затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| Смазка для полугорячей штамповки металлов | 1982 |

|

SU1186633A1 |

| Способ изготовления изделий типа стаканов | 1985 |

|

SU1333464A1 |

| Способ изготовления изделий из аустенитной стали | 1990 |

|

SU1807084A1 |

| Смазка для холодной пластической деформации металлов | 1982 |

|

SU1182065A1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2008 |

|

RU2419496C2 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2042735C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ , ТИПА СТАКАНА поеимушественно иэ угг леродистых конструкционных сталей с ; содержанием углерода 0,10,85%, вклю XvvC : / -Ч - --О У: -. чающий нагрев заготовки до температуры Асi

| Хик Ч | |||

| Обработка металлов без снятия стружки | |||

| М., MHpV, 1965, с | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

Авторы

Даты

1985-07-07—Публикация

1983-06-23—Подача