Изобретение относится к катализаторам для синтеза метана из оксидов углерода и водорода и способам их получения и может быть использовано в производстве метана и в очистке газов от оксидов углерода.

Целью изобретения является увеличение активности получаемого катали- (затора в температурном диапазоне 260- 650 С и повышение термостабильности

за счет дополнительного содержания нового компоненте в определенном соотношении и дополнительной операции jio термообработке.

Пример 1. 121,9 г Ni(NO,)j« 6 , 52,6 г ZrO(NOj),-2 Н4С и 330 г A1(NO,),- 9 HjO растворяют при 60-70вС в 1,5 л Н40 с добавлением 0,35 л концентрированной азотной Кислоты, разбавляют до 2 л и при пеСП СП

4ь

i

ремешивании добавляют 16,4 г мелкодисперсного алюмината кальция с размером Частиц менее 40-50 мк. Затем в течение 15-30 мин при 45-50 С добавляют 1800 мл раствора NatCU3 с концентрацией 152,8 г/л. Полученную суспензию перемешивают в течение 2 ч затем осадок отфильтровывают и промывают дистиллированной НгО до от- сутствия NO -ионов. Сушат при 100- 110 С 16 ч и прокаливают при 400 С 16 ч. Затем массу измельчают, смешивают с 2% поливинилового спирта и 3% графита, таблетируют в гранулы

5 х 5 мм и обжигают при 900РС 10 ч.

Полученный катализатор имеет состав, мае Л: NiO 26,0; СаО 3,6, ZrOj, 20, остальное.

Пример 2. Катализатор полу- чают в условиях примера 1 только изменяют соотношения компонентов: нит- рат никеля 1 18,7 г, нитрат циркония 9,2 г, нитрат алюминия 544,4 г, концентрированная HN03 150 мл, алюминат кальция 9,5 г, раствор соды 1900 мл.

Полученный катализатор имеет следующий химический состав, мас.%: N10 25,3; СаО 2,1; ,

остальное.

Пример 3. 9,8 г оксида алюминия, предварительно прокаленного при 800°С в течение 20 ч, 11,4 г алюмината кальция и 56,4 г диоксида циркония совместно измельчают до размера частиц менее 40-50 мк. Полученную тонкодисперсную смесь порошков суспендируют в 1 л дистиллированной воды при перемешивании, температуре 40-50°С и рН 8,5-9,0. Затем, продолжая перемешивание, одновременно приливают растворы азотно-кислого никеля (165,6 г Ni(NO,)26 HjO в 2,4 л воды) и соды (151 г в 1 л во- ды) в течение 1 ч, при температуре 45-50°С и постоянном рН 8,5-9,0, что достигается регулированием скорости слива растворов. Перемешивание продолжают после окончания слива рас воров в течение 2 ч. Полученный осадок отфильтровывают и промывают дистиллированной водой до отсутствия ионов NOJ в промывных водах, сушат при 100-110°С 16 ч и прокаливают при 370-400°С также 10 ч. Прокаленную массу измельчают, смешивают с 2% графита и таблетируют в гранулы мм. Таблетки обжигают при 850-950°С 10 ч

Q 5

0 5

0

35

,Q 45

Полученный катализатор имеет сле дующий химический состав, мас.%: N10 35,3; СаО 2,1; ZrO 47,0; А1203 остальное.

Пример 4. 211,4 г нитрата никеля Ni(NO,) 6 Н20 и 52,6 г нитрата циркония ZrO(NO) 2Н20 растворяют при 60-70°С в 1 л дистиллированной воды с добавлением л-150 мл концентрированной азотной кислоты. В полученный раствор-суспендируют предварительно измельченную смесь тонкодиспе сных порошков (12,9 г оксида алюминия и 28,1 г алюмината кальция). Затем медленно приливают раствор соды с концентрацией 176,5 г/л, доводя рН в осадителе до 7,3. Осаждение проводят при 50 С в течение 20 мин. После окончания осаждения перемешивание продолжают 2 ч.

Полученный осадок отфильтровывают и промывают дистиллированной водой до отсутствия ионов N0 в промывных водах. Сушат при 100-110°С 16 ч и прокаливают при 400° С также 16 ч. Прокаленную массу измельчают, смешивают с 2% графита и таблетируют в гранулы мм. Таблетки обжигают при 900°С 10 ч.

Полученный катализатор имеет следующий химический состав, мас.%: N10 45,0; СаО 5,3; ZrO& 20,0; А1гОэ остальное .

Пример 5. Катализатор получают в условиях примера 4 только изменяют соотношение компонентов: нитрат никеля 173,9 г, нитрат циркония 101 г, концентрированная HNOj 200 мл, AlfcOj 5 г, алюминат кальция 14,1 г.

Катализатор имеет состав, мас.%: N10 45,0; СаО 5,0; Zr04 44; А1Й0Э остальное.

Пример 6. Катализатор получают в условиях примера 4 при следующем соотношении компонентов, г: нитрат никеля 96,6, нитрат циркония 101,0, концентрированная HNO$ 150 мл, A1203 23, алюминат кальция 14,1.

Катализатор имеет состав, мас.%: N10 25; СаО 5; Zr04 47; A1403 остальное.

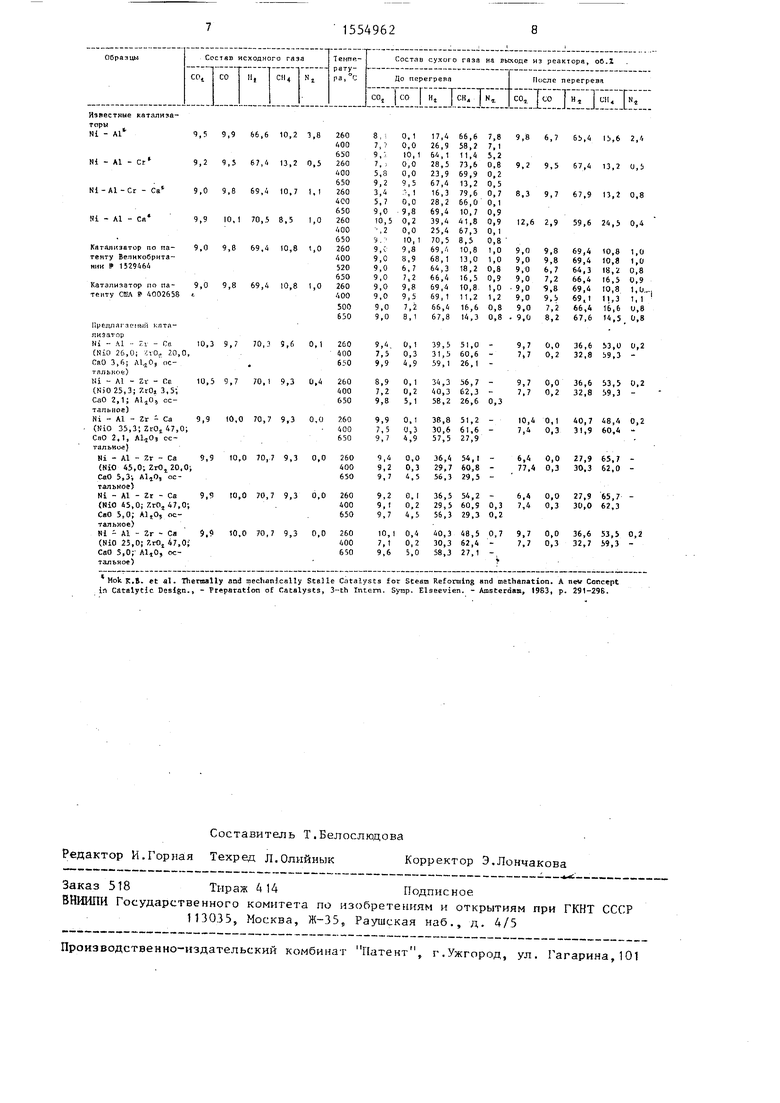

Активность образцов определяют при атмосферном давлении, объемной скорости сухого газа 5000 и температурах 260-650 С. Предварительно катализаторы восстанавливают чистым во- ( дородом при 400°С и той же объемной скорости в течение 10 ч. Затем на катализатор подают газовую смесь следущего состава, об.%: СО 10; С02 10; СН4 10-, Н Ј 70. Состав газовой смеси определяют после 30 ч работы катализатора до и после реактора хромато графическим методом, Состав газовой смеси соответствует 1 ступени мета- нирования хемотермической системы при 650 С, для которой и разработан предлагаемый катализатор.

Для определения термостабильности образцы перегревают в токе рабочей газовой смеси в течение 10 ч и снова определяют активность.

Результаты определения активности известных и предлагаемых катализаторов представлены в таблице.

Диапазон температур определения

5

содержащий оксиды ни: in, кальцг а и алюминия, отличающийся тем, что, с целью увеличения активности в температурном диапазоне 260- 650 С и повышения термостабильности катализатора, он дополнительно содержит диоксид циркония при следующем соотношении компонентов, мас.%: Оксид никеля25-45

Оксид кальция2-5

Диоксид циркония 3,5-47,0 Оксид алюминияОстальное

2. Способ приготовления катализатора для получения метана из оксидов углерода и водорода путем совместного соосаждения соединений никеля, циркония и алюминия из раствора их нитратов действием карбоната натрия с

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2004 |

|

RU2271333C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2011 |

|

RU2575351C2 |

| Катализатор для химических процессов | 1970 |

|

SU374900A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА МЕТАНИРОВАНИЯ | 2011 |

|

RU2472587C1 |

| Способ получения катализатора на основе нитрата алюминия | 1985 |

|

SU1279665A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ РЕГЕНЕРАЦИИ ПОГЛОТИТЕЛЯ, ПРИМЕНЯЕМОГО В ЭТОМ СПОСОБЕ | 2005 |

|

RU2301772C1 |

| Способ очистки природного газа от гомологов метана | 1985 |

|

SU1315448A1 |

Изобретение касается каталитической химии, в частности получения катализатора для синтеза метана из оксидов углерода и водорода, что может быть использовано для очистки газов от оксидов углерода. Цель - повышение активности и термостабильности катализатора. Последний готовят совместным соосаждением нитратов никеля, циркония и алюминия в присутствии алюмината кальция под действием NA2CO3. При этом соотношение нитратов должно быть таким, чтобы обеспечивалось соотношение (в пересчете на оксиды), мас.%: оксид никеля 25-45

оксид кальция 2-5

диоксид циркония 3,5-47 и AL2O3 - до 100. Алюминат кальция используют в диспергированном виде с размером частиц 40-50 мк. После отделения осадка его сушат, прокаливают, формуют и обжигают при 850-950°С 10 ч. Эти условия повышают активность катализатора при метанировании в диапазоне 260-760°С за счет лучшей термостабильности (800°С). 2 с.п. ф-лы, 1 табл.

активности соответствует требуемым ус- X) последующим отделением образовавшего- ловиям I ступени метанирования в хемотермической системе конверсия метана - метанирование, исходя из которой катализатор должен обладать достаточно высокой активностью (работать при низких температурах) и высокой термостабильностью (800 С) на случай превышения температуре в метанаторе и

ся осадка, его сушкой, прокаливанием и формованием, отличающий- с я тем, что, с целью получения катализатора с увеличенной активностью

25 в температурном диапазоне 260-650 С и повышенной термостаб ильностью, осаждение ведут в присутствии диспергированного алюмината кальция с размером частиц менее 40-50 мкм и после

иметь достаточно высокую активность при 650°С.

Таким образом, предлагаемый катализатор имеет более протяженный температурный диапазон каталитической активности (от 260 до , т.е. 390°С) по сравнению с известными ( 200°С) .

Ф.о рмула изобретения

последующим отделением образовавшего-

ся осадка, его сушкой, прокаливанием и формованием, отличающий- с я тем, что, с целью получения катализатора с увеличенной активностью

в температурном диапазоне 260-650 С и повышенной термостаб ильностью, осаждение ведут в присутствии диспергированного алюмината кальция с размером частиц менее 40-50 мкм и после

формования проводят обжиг при 850 - 950°С в течение 10 ч, при этом нитраты никеля, циркония, алюминия и алюминат кальция берут в таком количестве, чтобы обеспечить следующее их соотношение в катализаторе в пересчете на оксиды, мае.%:

Оксид никеля25-45

Оксид кальция2-5

Диоксид циркония 3,5-47,0

Оксид алюминияОстальное

Mok K.J. t «1. Thermally end mechanically Stalle Cntalyits for Steam Reforming and methanation. A n«v Concept in Catalytic Design., - Pr p«tation of ratalysts, 3-th Intern. Synp. Elseevien. - Ansterdau, 1963, p. 291-298.

| Mok К.В | |||

| et al | |||

| - Thermally and mechanically stable catalysts for steam reforming and methanation A new concept in catalytic design | |||

| - Preparation of catalysts, 3-th Intern | |||

| Symp | |||

| Elseevier | |||

| - Amsterdam, 1983, p | |||

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| Устройство для записи каротажных диаграмм | 1988 |

|

SU1520464A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Дзисько В.А | |||

| Основы методов приготовления катализаторов | |||

| - Новосибирск: Наука, 1983, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Катализатор для химических процессов | 1970 |

|

SU374900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-07—Публикация

1986-11-18—Подача