Изобретение относится к способу получения катализатора на основе нитрата алюминия, используемого в качестве сырья для приготовления катализаторов риформинга метана, синтеза метанола и других процессов в химической, нефтехимической и газовой промышленнорти.

Цель изобретения - Сокращение времени растворения, уменьшение потерь азотной кислоты за счет проведения растворения в присутствии нитрата никеля или взятых по отдельности или совместно нитратов меди и цинка, взятых в определенном массовом количестве по отношению к кислоте.

Пример 1. В реактор загружают 20 мл 20%-ной азотной кислоты (,1088 г/см), 5 г гидроксида алюминия, 0,35 г нитрата никеля Ni{NO)jX X 6Н20,что соответствует получению 1,0%-ного раство ра, нагревают до 95°С и вьщерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют и фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворившийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся оксидов азота (в пересчете на NjOg) и относят это к количеству алюминия, перешедшего в раствор. К полученному раствору добавляют необходимое количество 24,3 г нитрата никеля, 6,0 мл дистиллированной воды. Полученный раствор, содер- жашлй, г/л: NKNO,) 442;А1(НО,)э 187, направляют на приготовление катализатора, где им пропитывают 7-5,3г носителя, избыток раствора сливают, а катализатор после сушки и прокаливания при 400-450 С направляют на повторную пропитку, снова сушат, прокаливают. Готовый катализатор имеет следующий состав: NiO 6,2 мас.%,

остальное.

Пример2. В реактор загружают 20 мл 20%-ной азотной кислоты, 5 f гидроксида алюминия, 3,55 г нитрата никеля NiCNOg) 6Н20, что соответствует получению 10,0%-ного раствора, нагревают до 95 С и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют и фильтрат анализируют на содержание нитрат-иона и алюминия, а нераство.А1гОз

5

рившийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения с учетом изменения объема

раствора, определяют количество выделившихся оксидов азота (в пересчете на относят это к количеству алюминия, перешедшего в раствор. К полученному раствору добавляют необходимое количество - 25,1 г нитрата никеля, 8,3 мл дистиллированной воды. Полученный раствор, содержащий, г/л: NKNO.,) 458; Al(NO)j 201, направляют на приготовление катализатора, где им пропитывают 84,2 г носителя, избыток раствора сливают, а катализатор после сушки и прокаливания при 400-450 0 направляют на повторную пропитку, снова сушат, про- каливают. Готовый катализатор имеет сле дующий состав: N10 6,4 мас.%; АЦО остальное.

ПримерЗ. В реактор загружают 20 МП 20%-ной азотной кислоты, 5 г гидроксида, алюминия, 7,45 г нитрата никеля Ni (N0;.j) , что соответствует получению 25,0%-ного раствора, нагревают до 95 С и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют и фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворив- шийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество вьщеливших- ся оксидов азота (в пересчете на NyO) и относят это к количеству алюминия, перешедшего в раствор. К полученному раствору д(збавляют необходимое количество - 24,3 г нитрата никеля, 8,2 МП дистиллированной воды. Полученньй раствор, содержащий, г/л: Ni (Шз.) 2 56; А1 (N0 ) 198, направляют на приготовление катализатора , где им пропитывают 84,2 г носителя, избыток раствора Сливают, а катализатор после и прокаливания при 400-450 С направляют на повторную пропитку, сноза сушат, прокаливают, готовый катализатор имеет следующий состав: NiO 6,35 мас.%, AljO остальное.

Пример4. В реактор загружают 50 мл 40%-ной азотной кислоты (,2463 г/см ), 5 г гидроксида алюминия, 1,0 г нитрата цинка Zn(NOj)2X

0

5

0

5

0

5

3

X 6HjO,4TO соответствует получению 1,0%-ного раствора, нагревают до 95°С и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют, фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворившийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения, с учетом изменения объема раствора определяют количество вьщелившихся оксидов азота (в,пересчете на ) и относят это к количеству алюминия, перешедшего в раствор. В полученный раствор добавляют необходимое количество - 68,4 г гп(КОз)2Х 6 , 90,4 г Си(КОз)г и 440 мл дистиллированной воды. Раствор нитратных солей осаждают 660 мл раствора соды (134,6 г/л виде основных карбонатных солей, фильтруют. Полученную пульпу oт ывaют, сушат, прокаливают при 340 С, пропитывают вольфраматом аммония и графитом и таблетируют. Готовый катализатор имеет следующий состав, мас.%: Си054,2 ZnO 26,0; , 4,8; графит 2,5; WOj 0,06; примеси и влага остальное Пример 5. В реактор загружают 5JO мл 40%-ной азотной кислоты, 5 г гидроксида алюминия, 19,9 г нитрата цинка ZnCNO)- , что соответствует получению 20,0%-ного раствора, нагревают до 95°С и выдерживают 4 ч при постоянном перемешивании Полученную пульпу фильтруют. Фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворив- пшйся осадок направляют на повторное растворение. По разнорти концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся оксидов азота (в пересчете на NjOy) и относят это к количеству алюминия, перешедшего в раствор. В полученный раствор добавляют необходимое количество - 56,4 г Zn(NG)2 х X бНгО, 97,2 г Cu(NOg)2 и 476 мл дистиллированной воды. Раствор нитратных солей осаждают 708 мл раствора соды (134,6 г/л NagCO) в виде основных карбонатных солей, фильтруют. Полученную пульпу отмыва- ют сушат, прокаливают при 340 С, пропитьшают вольфраматом аммония и графитом и таблетируют. Готовый ка796654

тализатор имеет следуюш 1й состав, мас.%: СиО 52,4; ZnO 27,6; ,0; графит 2,5; WO 0,06; примеси и влага остальное.

5Примерб.В реактор загружают 50 мл 40%-ной азотной киапоты, 5 г гидроксида алюминия, 24,9 г нитрата цинка ZnCNO) , что соответствует получен1ш 25,0%-ного растtO вора, нагревают до 95 С и выдер7 шваг ют 4 ч при постоянном перемешивании. Полученную пульпу фильтруют, фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворив15 шийся осадок направляют на повторное растворение. По разности концентраций до и после растворения с уче- том изменения объема раствора определяют количество выделившихся ок20 сидов азота (в пересчете на ) и относят это к количеству алюкшния, перешедшего в раствор. В полученный раствор добавляют необходимое количество - 54,8 г Zn(NO,),

95,3 г Си(ГОз) и 465 мп дистиллированной воды. Раствор нитратных солей осаждают 690 мл раствора соды (134,6 г/л ,) в виде ocHoijHt.ix карбонатных солей, фильтруют. Полу ченную пульпу отмывают, сушат, прокаливают при 340 С, пропитывают -воль- фраматом аммония и графитом и таблетируют. Готовьш катализатор имеет следуюш;ий состав, мас,%; СиО. 53,5;

35 ZnO 26,3; Al20,5,2; графит 2,5; WO, 0,06; npHt-jecH и влага остальное.

Пример7. В реактор загружают 50 мл 40%-ной азотной кислоты, 5 г гидроксида алюминия, 0,82 г нитрата меди Cu(NO) , что соответствует получению 1,0%-ного раствора, нагревают до 95 с и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют, фильтрат анализируют на содержание нитрат-иона и алюминия, а нераство- . рившийся осадок направляют на повтор ное растворение. По разност.и концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделив- пихся оксидов азота (в пересчете на NjOj) и относят это к количеству алюминия, перешедшего в раствор. В полученный раствор добав-ляют необходимое количество - 99,6 г CuCNO) х X ЗНгО, 65,6 г ZnCNO,), и 498м.п дистиллированной воды. Раствор ннт40

45

50

55

5

ратных солей осаждают 725 мл раствора соды (134,6 г/л NajCOj) в виде оновных карбонатных солей, фильтруют Полученную пульпу отмывают, сушат, прокаливают при 340 С, пропитывают вольфраматом аммония и графитом и таблетируют. Готовый катализатор имет следующий состав, мас,%: Си053,5 ZnO 28,7; Alj0 4,8; графит 2,5; WOj 0,06; примеси и влага остальное Пример 8. В реактор загружают 50 мл 40%-ной азотной кислоты, 5 г гидроксида алюминия, 8,15 г нитрата меди CuCNOj) , что соответствует получению 10,0%-ного раствора, нагревают до 95 С и выдерживают 4 ч при постоянном перемешивании Полученную пульпу -фильтруют, фильтрат анализируют на содержание нитра иона и алюминия, а нерастворившийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся

оксидов азота (в пересчете на ) и относят это к количеству алюминия, перешедшего в раствор. В полученный раствор добавляют необходимое количество - 99,6 г Cu(NO,)2 , 65,6 г Zn(NO),j и 498 мл дистиЛлиро- ванной воды. Раствор нитратных солей осаждают 725 мл раствора соды (134,6 г/л NajCO) в виде основных карбонатных солей, фильтруют. Полученную пульпу отмывают, сушат, прокаливают при 340 С, пропитывают вольфраматом аммония и графитом н таблетируют. Готовый катализатор имеет следующий состав, мас.%: СиО 54,2; ZnO 25,3; AljO, 5,5; графит 2,5; WO 0,06; примеси и влага остальное. Приме р9. В реактор загружают 50 мл 40%-ной азотной кислоты, 5 г гидроксида алюминия, 24,5 г нитрата меди Си(N65)2 HjO, что соответствует получению 25,0%-ного раствора нагревают до 95 С и выдерживают 4 ч при постоянном перемепшвании. Полученную пульпу фильтруют. Фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворившийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся оксидов азота (в пересчете на ) и

5

относят это к количес:тву алюминия, перешедшего в раствор, В полученный раствор добавляют необходимое количество - 89,4 г Си(Ж)з)2 ЗН.,0, 64,4 г Zn(N03) и 490 нп дистиллированной воды. Раствор нитратных солей осалодают 7I2 мл раствора соды (134,6 г/л ) в виде основных карбонатных солей, фильтруют. Полученную пульпу отмывают, сушат, прокаливают при 340(I, пропитьшают вольфраматом аммония и графитом и таблетируют. Готовый катализатор имеет следующий состав, мас.%: СиО 53,8; Zn 25,9; , 5,3; графит2,5; WOg 0,06; примеси и влага остальное. Пример 10, В реактор загружают 50 мл 40%-ной азотной кислоты, 5 г гидроксида алюминия, 0,5 г нит0 рата цинка Zn(NOg)2 6H,0 и 0,4 г нитрата меди Си(),., что соответствует полученирэ 1,0%-ного раствора, нагревают до 95 С и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют, фильтрат анализируют на содержание нитрат-иона и алюминия, а нерастворившийся осадок наггравляют на повторное растворение. По эазности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся оксидов азота (в пересчете на ) и относят это к количеству алюминия, перешедшего в раствор, В полученный раствор добавляют необходимое количество - 68,4 г Zn(NO,)2X X 6Н20, 90,4 г Co(N0.5) и 440 мл дистиллированной воды. Раствор нитратных солей осаждс .ют 660 мл раствора соды (134,6 г/л N,3.2СО,) виде основных карбонатных солей, фильтруют. Полученн-узо пульпу отмывают, сушат, прокаливают при 340 С, пропиты вают вольфраматом аммония и графитом и таблетируют, Готов1з Й катализатор имеет следующий состав, мае,%: СиО 52,1; Zn028,l; AljOg 4,8; графит 2,5; WOj 0,06; примеси и влага остальное.

Пример 11. В реактор загружают 50 мл 40%-ной а югной кислоты, 5 г гидроксида алюми51ия, 4,98 г нитрата цинка Zn(N05). , 4,06 г Cu(NO) , что соответствует получению 10,0%-ного раствора, нагревают до 95 С и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют, фильтрат анализиру0

5

0

0

5

71279665

на содержание нитрат-иона и алюмипесу вв по ст но

ния, а нерастворившийся осадок направляют на повторное растворение. По разности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся оксидов азота (в пересчете на ) и относят это к количеству алюминия, перешедшего в раствор. Б полученный раствор добавляют необходимое количество - 68,4 г ZnCNO,)- бНгО, 90,4 г CuCNOp x X и 498 мл дистиллированной воды. Раствор нитратных солей осаждает 725 мл раствора соды (134,6 г/л ) в виде основных карбонатных солей, фильтруют.

Полученную пульпу отмывают, сушат, прокаливают при З40 с, пропитывают вольфраматом аммония и графитом и таблетируют. Готовый катализатор имеет следуюший состав, мас.%: СиО 52,5; ZnO 27,2; AljOj 5,3; графит 2,5; WO 0,06; примеси и влага остальное .

Пример 12. В реактор загружают 50 мл 40%-ной азотной кислоты, 5 г гидроксида алюминия, 12,4 г нитрата цинка Zn(N05)2 и 10,2 г Cu(NO)2 ЗНгО, что соответствует получению 25,0%-ного раствора, нагревают до 95 С и выдерживают 4 ч при постоянном перемешивании. Полученную пульпу фильтруют, фильтрат анализиБыли проведены дополнительные экс перименты (доп.экс.), доказывающие существенность выбранного интервала вводимых добавок нитратных солей, положительно влияющих на процесс растворения гидроксида алюминия в азот ной кислоте.

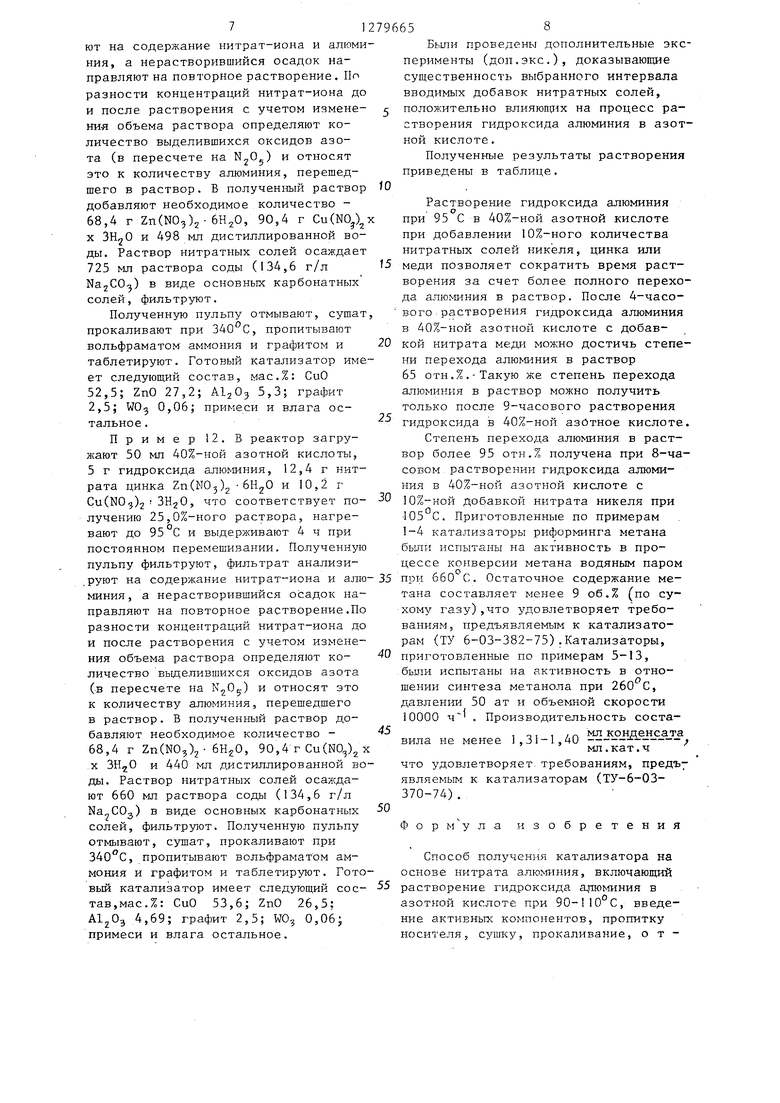

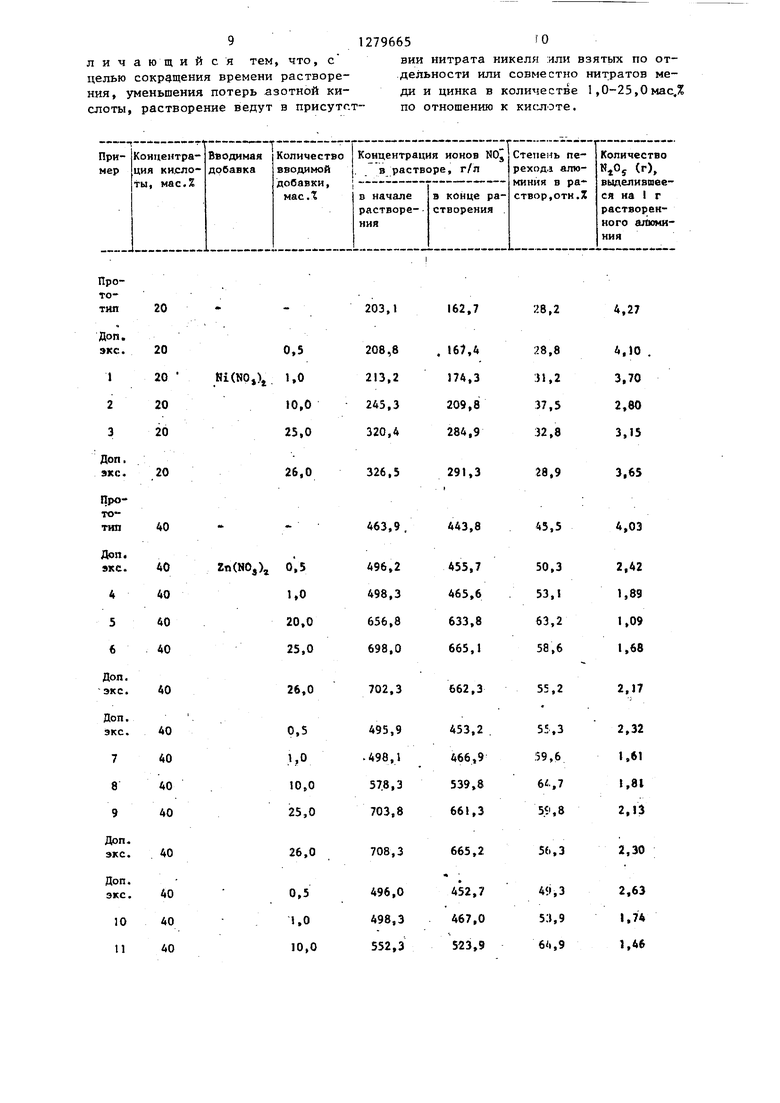

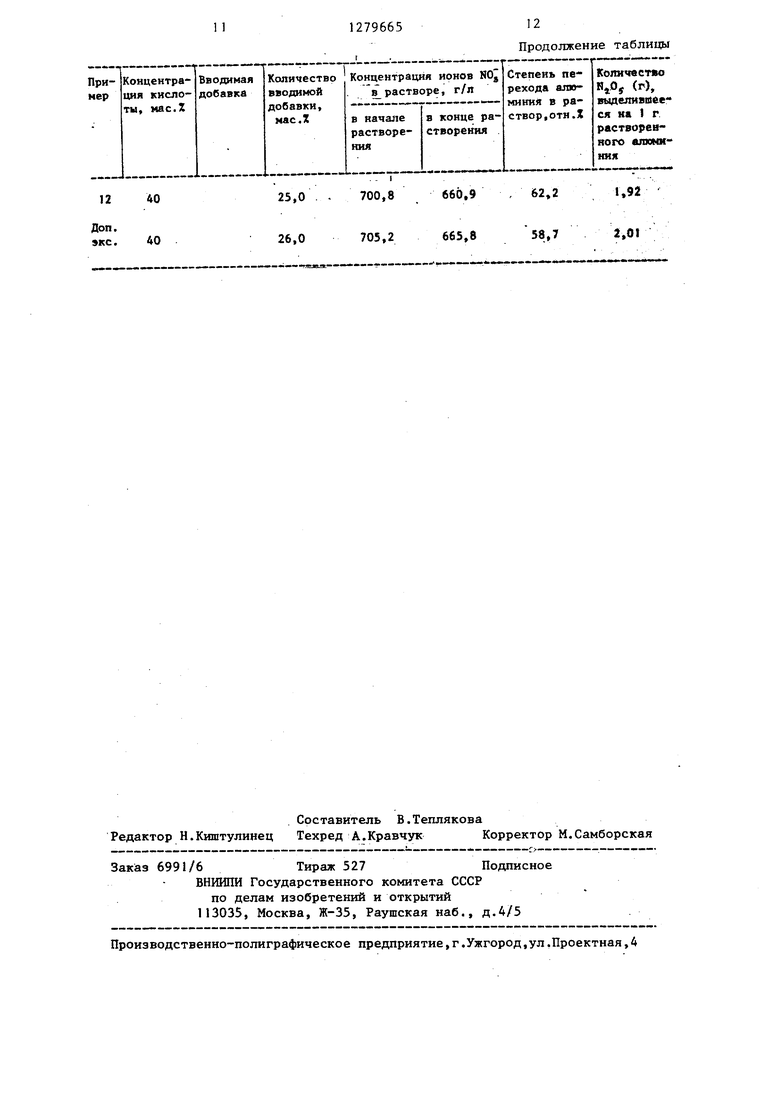

Полученные результаты растворения приведены в таблице.

fO

Растворение гидроксида алюминия при 95 С в 40%-ной азотной кислоте при добавлении 10%-ного количества нитратных солей никеля, цинка или

15 меди позволяет сократить время растворения за счет более полного перехода в раствор. После 4-часо- вого растворения гидроксида алюминия в 40%-ной азотной кислоте с добав20 кой нитрата меди можно достичь степени перехода aлю tиния в раствор 65 отн.%.-Такую же степень перехода алюминия в раствор можно получить только после 9-часового растворения

гидроксида в 40%-ной азОтное кислоте.

Степень перехода алюминия в раствор более 95 отн.% получена при 8-часовом растворении гидроксида алюминия в 40%-ной азотной кислоте с 10%-ной добавкой нитрата никеля при 105 С. Приготовленные по примерам 1-4 катализаторы рифор№1нга метана были испытаны на активность в про30

цессе конверсии метана водяным паром руют на содержание нитрат-иона и алю-35 при 660 С. Остаточное содержание метана составляет менее 9 об.% (по сухому газу),что удовлетворяет требо40

45

миния, а нерастворршшиися осадок направляют на повторное растворение.По разности концентраций нитрат-иона до и после растворения с учетом изменения объема раствора определяют количество выделившихся оксидов азота (в пересчете на ) и относят это к количеству алюминия, перешедшего в раствор. В полученный раствор добавляют необходимое количество - 68,4 г Zn(NO,)2 , 90,4 г Cu(NO)2X ,х и 440 мл дистиллированной воды. Раствор нитратных солей осаждают 660 мл раствора соды (134,6 г/л Na.COg) в виде основных карбонатных 50 солей, фильтруют. Полученную пульпу отмывают, сушат, прокаливают при 340°С, пропитывают вольфраматом аммония и графитом и таблетируют. Готовый катализатор имеет следующий сое- 55 тав,мас.%: СиО 53,6; ZnO 26,5; А1,,0з 4,69; графит 2,5; WO, 0,06; примеси и влага остальное.

ваниям, предъявляемым к катализаторам (ТУ 6-03-382-75).Катализаторы, приготовленные по примерам 5-13, были испытаны на активность в отношении синтеза метанола при 260 С, давлен1Ш 50 ат и объемной скорости 10000 . Производительность соста. „. , , „ мл конденсата

вила не менее 1,31-1,

мл.кат.ч

что удовлетворяет, требованиям, предъ7 являемым к катализаторам (ТУ-6-03- 370-74).

Формула изобретения

Способ получения катализатора на основе нитрата aлю iиния, включающий растворение гидроксида адюминия в азотной кислоте при 90-110°С, введение активных компонентов, пропитку носителя, сушку, прокаливание, о т 8

Были проведены дополнительные эксперименты (доп.экс.), доказывающие существенность выбранного интервала вводимых добавок нитратных солей, положительно влияющих на процесс растворения гидроксида алюминия в азотной кислоте.

Полученные результаты растворения приведены в таблице.

Растворение гидроксида алюминия при 95 С в 40%-ной азотной кислоте при добавлении 10%-ного количества нитратных солей никеля, цинка или

меди позволяет сократить время растворения за счет более полного перехода в раствор. После 4-часо- вого растворения гидроксида алюминия в 40%-ной азотной кислоте с добавкой нитрата меди можно достичь степени перехода aлю tиния в раствор 65 отн.%.-Такую же степень перехода алюминия в раствор можно получить только после 9-часового растворения

гидроксида в 40%-ной азОтное кислоте.

Степень перехода алюминия в раствор более 95 отн.% получена при 8-часовом растворении гидроксида алюминия в 40%-ной азотной кислоте с 10%-ной добавкой нитрата никеля при 105 С. Приготовленные по примерам 1-4 катализаторы рифор№1нга метана были испытаны на активность в про

ваниям, предъявляемым к катализаторам (ТУ 6-03-382-75).Катализаторы, приготовленные по примерам 5-13, были испытаны на активность в отношении синтеза метанола при 260 С, давлен1Ш 50 ат и объемной скорости 10000 . Производительность соста. „. , , „ мл конденсата

вила не менее 1,31-1,

мл.кат.ч

что удовлетворяет, требованиям, предъ7 являемым к катализаторам (ТУ-6-03- 370-74).

Формула изобретения

Способ получения катализатора на основе нитрата aлю iиния, включающий растворение гидроксида адюминия в азотной кислоте при 90-110°С, введение активных компонентов, пропитку носителя, сушку, прокаливание, о т 91279665iO

личающийся тем, что, с вии нитрата никеля :яли взятых по от- делью сокращения времени растворе- .дельности или совместно нитратов меняя, уменьшения потерь азотной ки- ди и цинка в количестве 1,0-25,0 масД слоты, растворение ведут в присутст- по отношению к кислоте.

12

40

25,0

Доп.

экс. 40

26,0

00,8

05,2

660.9

665,8

58,7

Количество

Ms )

выделнвабе

ся на 1 г растворен кого ллюык- ния

1.92 2.01

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА | 1990 |

|

RU2026738C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU1783663C |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2004 |

|

RU2276656C2 |

| Катализатор для окислительного аммонолиза пропилена или изобутилена | 1973 |

|

SU558625A3 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВ | 1987 |

|

RU1511906C |

Изобретение относится к каталитической химии, в частности к получению катализатора на основе нитрата алюминия (КТН), используемого в качестве сырья для приготовления катализатора риформинга метана (КТМ) синтеза метанола. Сокращение времени растворения, уменьшение потерь азотной кислоты достигается за счет изменения условий проведения растворения используемых компонентов. КТН получают растворением А1(ОН),в HNOj в присутствии NKNO,) и/или Cu(NO) , и/или Zn(0 при 90-110 С с последующим введением активных компонентов и пропиткой носителя, высушиванием и прокаливанием при 400-450 с. Состав КТН отвечает составу КТМ: 6,2 мас.%К10и остальное AlyO, . Его испытания показывают активность и производительность, соответствующую требованиям по техническим условиям. Использование добавок солей никеля, меди и цинка сокращает время перехода алюминия в раствор HNO с 9 до 4 ч и одновременно снижает потери . 1 табл. (Л hO :О а 9д ел

| Авторское свидетельство СССР № 223803, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический регламент по производству нитрата алюминия на Донецком заводе химических реактивов, Донецк, 1980. | |||

Авторы

Даты

1986-12-30—Публикация

1985-07-25—Подача