Изобретение относится к каталитической химии, в частности к составу катализаторов для парового, пароуглекислотного, парокислородного риформинга, предриформинга, и может быть использовано в химической и нефтехимической промышленности.

Известно, что катализаторы для парового риформинга углеводородов обычно являются Ni-содержащими нанесенного типа с подложкой из тугоплавкого оксидного материала (алюмината кальция, алюмината магния, альфа-оксида алюминия). Показано, что при приготовлении катализаторов конверсии углеводородов помимо никельсодержащего активного компонента используют различные структурообразующие добавки (каолин, цемент, глина, графит и др.).

При получении водородсодержащих газовых смесей для топливных элементов и при генерации синтетического газа из биомассы в процессе парового риформинга используют катализаторы на основе благородных металлов, таких как Rh или Pt. Для парового риформинга метанола применяют катализаторы на основе Cu или Pd.

Чаще всего эти катализаторы получают методом пропитки-прокаливания - активный металл вносят в пористую подложку в виде водного раствора, часто нитрата металла, затем прокаливают для превращения нитрата металла в оксид соответствующего металла. Перед использованием оксид металла восстанавливают, обычно содержащим водород газом, с получением активного катализатора.

Количество активного компонента в катализаторах колеблется от нескольких процентов до нескольких десятков процентов для Ni и от сотых долей процента до нескольких процентов для Cu, Pt, Pd, Rh, Ru, Au. Вследствие различной активности благородные металлы, такие как Pt, Pd, Rh, Ru и Au, предпочтительно содержатся в количестве 0,01-5 масс. %, a Ni или Cu - в количестве 10-60 масс. %.

Каталитически активные компоненты катализатора предпочтительно являются кристаллитами металла или оксида металла, хорошо диспергированными в объеме/приповерхностном слое гранул носителя. Укрупнение структурных образований активных компонентов катализатора происходит в процессе длительной эксплуатации и именуется как спекание, которое сопровождается уменьшением удельной поверхности активного компонента и снижением реакционной активности катализатора. Этот процесс в виде укрупнения кристаллитов можно фиксировать и оценивать методом рентгенографии. Из авторского свидетельства №1659807 (SU кл. G01N 23/20, опубл. 30.06.1991.) известно, что моделирование спекания - структурной дезактивации катализаторов проводят методом высокотемпературной рентгенографии.

Экструдаты, пеллеты или гранулы носителя катализатора могут быть из тех, что имеются в продаже или готовятся из подходящих порошков по методикам, известным специалистам в данной области техники. Подложки из альфа-оксида алюминия, алюмината кальция или магния являются предпочтительными.

Формованные подложки и гранулы катализатора могут обладать различной геометрической формой и размерами, что зависит от формы или мундштука экструдера, которые используются при их изготовлении и могут включать смазывающие вещества или связующие. Например, гранулы могут иметь форму сфер, цилиндров, колец, рифленых колец или элементов с множеством отверстий, например 2-10 сквозных отверстий, которые могут быть многолепестковыми или гофрированными, например, обладающими сечением типа листа клевера. Сложные формы гранул катализатора с высокой порозностью слоя предпочтительнее. Их использование обеспечивает меньшее падение рабочего давления процесса парового риформинга в силу низкого газодинамического сопротивления. Ограничение в использовании геометрических форм гранул подложки и катализатора накладывается требованием их механической прочности. Предпочтительными являются гранулы с прочностью на раздавливание 400-600 Н.

Известно, что катализаторы паровой конверсии углеводородов фирмы Topsoe представляют собой цилиндр с семью отверстиями (Ч. Саттерфелд. Практический курс гетерогенного катализа, М.: Мир, 1984, с. 361-371), а катализаторы, полученные по патенту US Pat. RE 32,044, B01J 021/04; B01J 023/74; 03.12.1985, представляют собой также цилиндры, но уже с множеством каналов, ориентированных параллельно их оси, имеющих форму сегмента, круга, квадрата, гексаугольника, овала или синусоиды.

В А.С. N 383347 (SU B01J 11/32, 25.02.1979.) описан катализатор на основе никеля для конверсии углеводородов с водяным паром. Катализатор содержит 10-60 масс. % никеля, имеет механическую прочность 600-700 кг/см2, удельную поверхность 50-70 м2/г, выдерживает число теплосмен не менее 40 (1000-20°C).

Способ приготовления катализатора осуществляют путем смешения окиси магния (10-20 масс. %) и предварительно прокаленного при 1200-1400°C глинозема (20-50 масс. %). Кроме того в шихту вводят окись бария (1-2 масс. %). В качестве связующего вещества используют моно- и диалюминат кальция (30-40 масс. %). Готовый катализатор имеет форму кольца.

Катализатор испытан в течение 160 часов на модельной установке в условиях паровой конверсии (давление 30 ати, соотношение пар/газ 3,8 нм3/нм3, объемная скорость 800 ч-1, содержание метана в исходном газе 7,4-8,0 об. %). Активность при 800°C составляет 0,0-0,2 об. % (остаточное содержание метана в конвертированном газе).

Основные недостатки этого катализатора заключаются в низкой коксостойкости в виду отсутствия в его составе промоторов, обеспечивающих устойчивость к зауглероживанию и потеря прочности гранул в процессе эксплуатации.

В патенте №2048909 (RU МПК6 B01J 23/78, C01B 3/38 B01J 23/78, B01J 101:32, B01J 103:26, опубл. 27.11.1995.) описан катализатор паровой конверсии углеводородов, который содержит следующие активные компоненты, масс. %: оксид никеля 5,9-12,5; оксид алюминия 1,25-2,45; оксид магния 0,15-0,66; оксид лантана 0,49-1,96; оксид кобальта 0,20-1,02; или оксид неодима 0,46 или оксиды кобальта и неодима 0,27-0,55.

Способ приготовления заключается в создании катализатора нанесенного типа, имеющего в составе активного компонента дополнительно в качестве промоторов оксиды кобальта и/или неодима, существенно повышающие коксостойкость и стабильность окислительных функций катализатора. В качестве носителя катализатор содержит α-Al2O3 или α-Al2O3, содержащий, масс. % 1,5 CaO и 0,5 MgO, применяемых для оптимизации величины кристаллитов α-A2O3. Или катализатор содержит в качестве носителя Al2O3. Данный катализатор позволяет проводить паровую конверсию сырья, содержащего 15 масс. % ароматических углеводородов, при 500°C, при нагрузках до 4 l/ч по сырью при пониженном содержании H2O/C без коксоотложения.

Недостатками катализатора являются использование дорогостоящих лантана и неодима и дублирование гидрирующей функции кобальта, которая реализуется на установках конверсии углеводородов в виде отдельной стадии.

В патенте №2048910 (RU МПК6 B01J 23/78 C01B 3/38, опубл. 1995.11.27.) описан катализатор для парового риформинга нафты и нефтезаводских газов, который включает следующие активные компоненты масс. %: оксиды никеля (3,0-8,0), алюминия (0,65-1,80), магния (0,45-1,65), кальция (0,35-1,40), калия (0,75-3,35) и носитель (остальное). В качестве носителя используют оксид алюминия, содержащий каолин - Al4(Si4O10)(OH)8, при следующем содержании компонентов, масс. %: каолин - 2,0-8,0; оксид алюминия - остальное.

Для приготовления катализатора используют носитель с пористостью 0,25-0,32 см3/г, который дважды пропитывают водными растворами никеля азотнокислого шестиводного Ni(NO3)2⋅6H2O, алюминия азотнокислого девятиводного Al(NO3)3⋅9H2O, кальция азотнокислого четырехводного Ca(NO3)2⋅4H2O, магния азотнокислого шестиводного Mg(NO3)2⋅6H2O и калия азотнокислого безводного KNO3. После каждой пропитки катализатор сушат и прокаливают при 450°C не менее 4 ч.

Для испытания коксостойкости катализаторов в паровом риформинге жидких углеводородов в качестве сырья используют смесь нормального гексана с бензолом, содержащую 15% бензола, по коксогенности близкую к нафте. Риформинг проводят при 500°C, мольном отношении H2O/C=2,5 и атмосферном давлении в установке с проточным микрореактором при контактной нагрузке 4 l/ч по жидкому сырью. Активацию катализатора проводят водородом (0,2 моль/см3 кат. ч) при 550°C в течение 2 ч.

Коксостойкость, характеризующаяся относительным изменением перепада давления в слое катализатора (Pкон/Pнач), составляет 1,00-1,10.

Стабильность, характеризующаяся относительным изменением температурного градиента (Tкон/Tнач), составляет 1,28-1,74 (длительность испытаний 4 ч). Степень превращения сырья составляет 38,6-53,3%. Остаточное содержание водорода (конверсия при 500°C) составляет примерно 22,0-39,6 об. %.

Недостатками катализатора являются более низкие технико-экономические характеристики, недостаточная активность при низком содержании никелевого компонента (3-6 масс. %) и ограниченный срок эффективной службы катализатора. Недостатком также является присутствие в катализаторе кремния в случае использования каолина, который при высоких температурах сублимирует из катализатора и оказывает негативное влияние на дорогостоящее технологическое оборудование в условиях эксплуатации.

В патенте №2132228 (RU МПК B01J 23/72, C01B 3/38 C01B 3/38, опубл. 27.06.1999.) описан никелевый катализатор на носителе для паровой конверсии углеводородов, который дополнительно содержит медь при следующем соотношении компонентов, масс. %: никель - 5-50; медь - 0,03-0,5; носитель - остальное.

Данный никелевый катализатор на носителе можно получать любым известным методом, например путем пропитки огнеупорного носителя водным раствором, содержащим никель и медь, и последующей кальцинации пропитанного носителя в воздухе. Кроме того, катализатор можно также получать путем соосаждения растворимых солей носителя, никеля и меди. Такими солями являются, например, хлориды, нитраты, карбонаты, ацетаты и оксалаты, которые в результате нагревания в воздухе переводятся в окислы металлов. Подходящими материалами для выполнения носителя являются, например, окислы алюминия, магния, бериллия, лантана, кальция, двуокиси титана, кремния, циркония, соединения указанных металлов и их смеси. Предпочтительными материалами для выполнения носителя являются окись алюминия или магнезиально-глиноземнистая шпинель (MgAl2O4).

Получаемый катализатор активируют путем нагрева до 800°C в среде смеси одинаковых количеств пара и водорода при атмосферном давлении. В процесс активации окислы никеля и меди на носителе восстанавливают до металлического состояния. Температуру 800°C сохраняют в течение дополнительных 150 ч с тем, чтобы обеспечить спекание катализатора, как это имеет место в процессе промышленной эксплуатации. По окончании спекания катализатор удаляют из реактора и дробят до величины частиц 3,4-5,0 мм.

После 450-часовой эксплуатации катализатора газообразный продукт имеет следующий состав (об. %, в пересчете на сухой газ): 2,86-2,90 CH4; 14,48-14,84 CO; 7,50-7,56 CO2; 0,83-0,84 N2 и 73,93-74,26 H2.

Основной недостаток катализатора заключается в его низкой коксостойкости, поскольку он не содержит в активной части щелочных и щелочноземельных металлов. И это делает необходимым его использование в комбинации со стандартным никелевым катализатором на носителе. Недостатком также является использование среди материалов носителя оксида кремния, негативно влияющего на технологическое оборудование в условиях эксплуатации. Актуальность использования катализатора ограничена нечастыми случаями наличия в сырье значительных количеств азота.

Из патента №2532924 (RU МПК B01J 23/10,40,42,44,46 B01J 21/02,06,10 опубл. 20.11.2014.) известен катализатор окислительной конверсии углеводородных газов с получением оксида углерода и водорода, содержащий металлы платиновой группы и оксидную композицию, при этом металлы платиновой группы включают Pt, Pd и Rh, а оксидную композицию получают из смеси золя гидроксидов Al, Si и Zr с частицами оксидов Ni, Mg и/или Ce размером 5-30 нм, полученными методом спрей-пиролиза раствора солей Ni, Mg и/или Ce.

Приготовление катализаторов включает следующие стадии:

1. Готовят золь смешанного оксигидрозоля алюминия-циркония из водного оксигидрогеля алюминия и нитрата цирконила.

2. Получают водный золь ортокремниевой кислоты гидролизом тетраалкилортосиликата.

3. Получают смесь оксидов Ni, Mg и/или Ce методом спрей-пиролиза.

4. Получают гомогенную смесь золя гидроксидов Al, Si и Zr с частицами оксидов заданного состава.

5. Формируют пористое оксидное покрытие на металлопористом носителе: наносят гомогенную смесь на металлопористый носитель, сушат ее, подвергают термопаровой обработке.

6. На пористое оксидное покрытие металлопористого носителя наносят хотя бы один металл платиновой группы из ряда Pd, Pt, Rh.

Катализаторы проявляют высокую активность (конверсия метана 91-97%) и селективность по водороду (87-95%) и моноксиду углерода (более 90%) при парциальном окислении метана (начальная температура процесса 300-400°C, а затем 800-950°C).

Недостатками катализатора являются присутствие в катализаторе очень больших количеств кремния, который при высоких температурах сублимирует из катализатора и оказывает негативное влияние на дорогостоящее технологическое оборудование в условиях эксплуатации, усложненная многостадийная технология приготовления катализатора с использованием специфических нетрадиционных для катализаторного производства аппаратов, ограниченная дисперсность активных компонентов в диапазоне 5-30 нм.

Из патента №2329100 (RU МПК B01J 23/83,755 B01J 21/02,06,10 B01J 37/00 B01J 35/02 опубл. 20.07.2008.) известны пористые катализаторы для риформинга метана с водяным паром. Фаза подложки (носителя) представляет собой один или более компонентов, которые выбирают из Al2O3, SiO2, ZrO2, TiO2, ZnO, MgO, MgAl2O4, CoAl2O4 и CeO2. Металл активной фазы выбирают из переходных металлов (например, Co, Ni, Cu, Fe), благородных металлов (например, Pt, Rh, Ru), лантанидов (например, La, Ce), а также других элементов Периодической таблицы, которые могут действовать как стабилизаторы или промоторы (щелочные земли, например, Na, Mg, K, Cs) или другие трехвалентные невосстанавливающиеся металлы (например, Al, Ga). Предшественник активной фазы представляет собой одно или более соединений, выбранных из ацетатов, нитратов, сульфатов, оксалатов, ацетилацетонатов, предпочтительно ацетатов. Катионы активной фазы перед добавлением к суспензии подложки могут быть связаны в комплексы с органической фазой. Можно также осуществить частичное комплексообразование катионов, которое осуществляют для предотвращения образования крупных кристаллов. Добавки, способствующие обработке, могут представлять диспергаторы, связующие, пластификаторы, лубриканты, модификаторы pH и т.д. Данный катализатор характеризуется однородным распределением активной фазы и равномерной и регулируемой пористостью.

Описан способ получения пористых веществ на подложке для каталитических применений, в котором один или более растворимый(х) предшественник(ов) металла активной фазы добавляют к суспензии, состоящей из нерастворимой фазы подложки в воде или органическом растворителе, суспензию подвергают мокрому измельчению для уменьшения размера частиц фазы подложки до меньше 50 мкм, добавляют добавки, способствующие обработке до или после измельчения, добавляют порообразующее вещество и суспензию, вязкость которой поддерживают 100-5000 сП, подвергают распылительной сушке, прессуют, подвергают термической обработке для удаления порообразующего вещества и спекают.

Активность известного катализатора Ni/Al2O3 (содержание никеля: 16,6 масс. %) определена в риформинге метана при различных соотношениях подачи H2O/CO2/CH4. При 650°C конверсия метана составляет 26%.

Недостатки способа получения пористых веществ на подложке связаны с нетехнологичностью промышленного процесса: необходимость удаления порообразующих веществ в регулируемой атмосфере, что связано с огромным расходом интертных газов при прокаливании катализаторов в промышленном масштабе и рисками температурных вспышек и перегревов в прокалочном аппарате; необходимость предотвращения седиментации суспензии в течение всего длительного процесса ее приготовления посредством энергичного перемешивания + добавки ПВС + нагревание; опасность возгорания порошка катализатора при температурах распылительной сушки выше 400°C. Кроме того, при высокой концентрации активной фазы в гранулах катализатора образуются крупные кристаллы каталитического вещества, что негативно отражается на активности и длительности работы катализаторов.

Наиболее близким (прототип) по технической сущности является катализатор, описанный в патенте №2580548 (RU МПК B01J 23/10,40,46,52.72,755 B01J 21/02,06,10 B01J 35/00 B01J 37/02 опубл. 10.04.2016.), который используют в реакции парового риформинга. Каталитические металлы выбраны из группы, включающей Ni, Cu, Pt, Pd, Rh, Ru и Au. Сформованная подложка (носитель) содержит оксид, выбранный из группы, включающей оксид алюминия, диоксид церия, оксид магния, диоксид титана или диоксид циркония, алюминат кальция или алюминат магния и их смеси.

Способ приготовления катализатора включает стадии: (i) распыление взвеси, содержащей один или большее количество указанных выше каталитических металлов, на поверхность сформованной подложки (носителя) в баковом устройстве для нанесения покрытий с получением формованного материала подложки с покрытием, содержащего каталитический металл в поверхностном слое (содержание твердых веществ во взвеси находится в диапазоне 10-60 масс. %); (ii) сушка и необязательно прокаливание формованного материала подложки с покрытием с получением предшественника катализатора; и (iii) необязательно восстановление металла или металлов в предшественнике катализатора до состояния с меньшей степенью окисления с получением катализатора.

Активность пеллет (катализатор, содержащий Rh в количестве 0,15 масс. %) исследовали в процессе парового риформинга метана. Пеллеты помещали в реакционную трубку диаметром 1 дюйм и длиной 2,2 дюйма трубчатого реактора. Паровой риформинг метана проводили при соотношении пар: углерод, равном 3,25, при давлении, равном 1 атм, в области температур 500-600°C. Максимальная достигнутая степень конверсии метана - 42% (остаточный метан - 58%).

Основным недостатком катализатора с покрытием, полученным в баковом устройстве, является ограниченный срок его эффективной эксплуатации. Это связано с тем, что:

1. Малая толщина слоя каталитического покрытия (5-250 мкм) ограничивает общее содержание в гранулах (пеллетах, экструдатах) каталитически активного металла. При обычно используемых в процессах парового риформинга гранулах размерами 15-18 мм и максимальных по изобретению толщине покрытия (0,25 мм) и содержании активного металла в композиции покрытия (50 масс. %) общее содержание активного металла в грануле (и всем объеме загруженного катализатора) не превысит 5 масс. %, что недостаточно для никельактивного каталитического контакта даже в исходном состоянии и, тем более, не обеспечивает «резерв» активных центров для длительного пробега.

2. Сосредоточение активных металлов в тонком поверхностном слое гранул в случае отравления катализатора даже небольшим количеством дезактивирующего вещества выводит весь катализаторный слой из работоспособного состояния.

3. Метод распыления взвеси в баковом устройстве на подложки сложной геометрической формы, в частности с множеством отверстий, не позволяет создать заявляемый слой покрытия на поверхностях внутренних каналов. При этом преимущества более высокой поверхности, доступной для молекул-реагентов, связанные со сложной геометрией гранул и внутренней макропористостью всего объема гранул подложки не используются.

4. Для катализаторов корочкового типа острой является проблема отслаивания покрытия активных компонентов от подложки в процессе эксплуатации, особенно при остановках-пусках с изменением температур от рабочих (700-1000°C) до температур окружающей среды из-за разности термических коэффициентов расширения материала подложки и покрытия. По данному изобретению при напылении водной взвеси частичек соединения-катализатора реализуется только слабая ван-дер-ваальсовская связь покрытия с подложкой в отличие от значительно более прочной химической связи в случае кислых или щелочных растворов активных компонентов. Потери активной части катализатора за счет отслоения, растрескивания и уноса покрытия снижают активность и сокращают срок службы.

5. Истирание тонкого поверхностного активного слоя гранул в движущемся газо-сырьевом потоке сопровождается уносом собственно катализатора и быстрой потерей активности.

Задачей патентуемого изобретения является расширение ассортимента катализаторов, длительно сохраняющих высокую каталитическую активность в процессах паровой конверсии углеводородного сырья с получением водородсодержащих газов.

Совокупность существенных признаков в заявляемом изобретении позволяет получить следующий технический результат:

- повышение начальной каталитической активности;

- предотвращение снижения каталитических свойств (длительное сохранение (стабильность) каталитических свойств на уровне близком к начальному);

- повышение дисперсии активных частиц в термостабильной оксидной матрице, обеспечивающей долю рентгеноаморфных элементов основного активного компонента не менее 0,4;

- повышение степени диспергирования одного или нескольких каталитически активных компонентов, выбранных из группы Ni, Cu, Pt, Pd, Rh, Ru, Au, в объеме/приповерхностном слое гранул структурно термоустойчивого носителя, состоящего из одного или нескольких компонентов из группы алюминат кальция, алюминат магния, оксид алюминия, оксид кальция/магния;

- оптимальное морфологическое сдерживание миграционных процессов структурных элементов активных компонентов по объему/поверхности носителя в течение длительного времени.

Заявляемый технический результат от реализации катализатора паровой конверсии углеводородов, включающего активную часть, содержащую никель (Ni), медь (Cu), платину (Pt), палладий (Pd) родий (Ph), рутений (Ru), золото (Au), и носитель на основе оксида алюминия, содержащий оксид магния, алюминат кальция/магния или их смеси, достигают за счет того, что активная часть катализатора дополнительно включает калий, магний, кальций, алюминий при следующем содержании компонентов в катализаторе, масс. %:

При этом доля рентгеноаморфных элементов основного активного компонента составляет не менее 0,4, а носитель дополнительно включает оксид кальция (CaO) при следующем соотношении компонентов, масс. %:

Состав сырья для приготовления носителя включает структурообразующую добавку (СОД), глинозем, переосажденный гидроксид алюминия, алюминат кальция/магния, оксид кальция/магния при следующем соотношении компонентов, масс. %:

В качестве структурообразующей добавки применяют древесную муку, угольную сажу, нефтяной парафин, поливиниловый спирт, графит при соотношении оксид алюминия : структурообразующая добавка 10:0,5÷10:3.

В одном осуществлении изобретения предлагается:

- Предварительно выполнять совместное измельчение глинозема и структурообразующей добавки, которое ведут не менее 6 часов до тонины помола - остаток на сите 0,05 мм не более 5 масс. %.

- При приготовлении носителя и катализатора, носитель провяливать при температуре 40-50°C в течение 12-36 часов, сушить при температуре 110-130°C в течение 4-24 часов и прокаливать при температуре 1100-1400°C в течение 3-24 часов.

- Термообработку катализатора осуществлять следующим образом: в начале сушки температуру поддерживают не более 200°C, затем поднимают со скоростью не более 50°C в час до значения 250-270°C и при этой температуре выдерживают в течение 4-12 часов, после чего катализатор выдерживают при температуре 450-500°C в течение 6-12 часов.

При другом осуществлении изобретения предлагается в качестве носителя использовать готовый носитель в виде гранул сложной геометрической формы.

При третьем осуществлении изобретения предлагается:

- Предварительно измельчать глинозем с добавками оксида кальция, после чего смешивать с растворенными солями активных компонентов.

- Полученную массу формовать в виде гранул.

- Гранулы сушить и прокаливать при температуре 350-400°C.

- Из прокаленных гранул готовить шихту для таблетирования путем их измельчения и добавления СОД и смазывающих веществ.

- Полученные путем прессования гранулы (таблетки) пропаривать и прокаливать при температуре 400-600°C.

При четвертом осуществлении изобретения предлагается:

- Предварительно измельченный глинозем смешивать с добавками оксида кальция/магния, оксидами активных компонентов, СОД и смазывающими веществами.

- Полученную шихту таблетировать, предварительно уплотнив, измельчив и просеяв.

Технологические способы получения заявляемого катализатора не ограничиваются перечисленными способами и могут включать другие известные методы приготовления катализаторов, например, путем соосаждения растворимых солей активных компонентов на носитель, путем пропитки носителя во вращающемся реакторе с подачей/распылением необходимого количества раствора активаторов, рассчитанного по водопоглощению носителя и др.

Сопоставительный анализ прототипа и заявляемого катализатора показывает, что катализаторы включают активную часть, содержащую никель (Ni), медь (Cu), платину (Pt), палладий (Pd) родий (Ph), рутений (Ru), золото (Au), и носитель на основе оксида алюминия, содержащий оксид магния, алюминат кальция/магния.

Отличительной особенностью заявляемого катализатора является то, что активная часть катализатора дополнительно включает калий, магний, кальций, алюминий при следующем содержании компонентов в катализаторе, масс. %:

При этом доля рентгеноаморфных элементов основного активного компонента составляет не менее 0,4, а носитель дополнительно включает оксид кальция (CaO) при следующем соотношении компонентов, масс. %:

Состав сырья для приготовления носителя включает структурообразующую добавку (СОД), глинозем, переосажденный гидроксид алюминия, алюминат кальция/магния, оксид кальция/магния при следующем соотношении компонентов, масс. %:

В качестве структурообразующей добавки применяют древесную муку, угольную сажу, нефтяной парафин, поливиниловый спирт, графит при соотношении оксид алюминия : структурообразующая добавка равном 10:0,5÷10:3.

В одном осуществлении изобретения предлагается:

- Предварительно выполняют совместное измельчение глинозема и структурообразующей добавки, которое ведут не менее 6 часов до тонины помола - остаток на сите 0,05 мм не более 5 масс. %.

- При приготовлении носителя и катализатора, носитель провяливать при температуре 40-50°C в течение 12-36 часов, сушить при температуре 110-130°C в течение 4-24 часов и прокаливать при температуре 1100-1400°C в течение 3-24 часов.

- Термообработку катализатора осуществлять следующим образом: в начале сушки температуру поддерживают не более 200°C, затем поднимают со скоростью не более 50°C в час до значения 250-270°C и при этой температуре выдерживают в течение 4-12 часов, после чего катализатор выдерживают при температуре 450-500°C в течение 6-12 часов.

При другом осуществлении изобретения предлагается в качестве носителя использовать готовый носитель в виде гранул сложной геометрической формы.

При третьем осуществлении изобретения предлагается:

- Предварительно измельчать глинозем с добавками оксида кальция, после чего смешивать с растворенными солями активных компонентов.

- Полученную массу формовать в виде гранул.

- Гранулы сушить и прокаливать при температуре 350-400°C.

- Из прокаленных гранул готовить шихту для таблетирования путем их измельчения и добавления СОД и смазывающих веществ.

- Полученные путем прессования гранулы (таблетки) пропаривать и прокаливать при температуре 400-600°C.

При четвертом осуществлении изобретения предлагается:

- Предварительно измельченный глинозем смешивать с добавками оксида кальция, оксида магния, оксидами активных компонентов, СОД и смазывающими веществами.

- Полученную шихту таблетировать, предварительно уплотнив, измельчив и просеяв.

Сущность настоящего изобретения дополнительно описана с помощью следующих примеров 1-16. Сопоставительный состав носителя представлен в таблице 1.

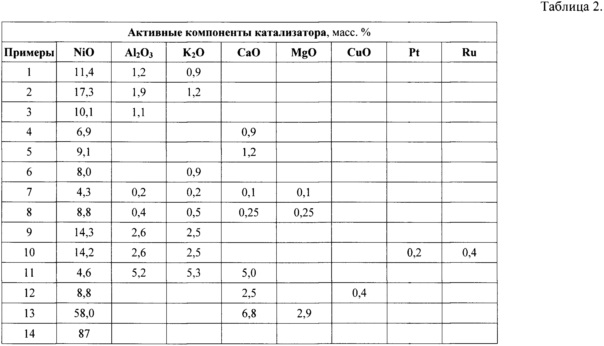

В таблице 2 представлен сопоставительный состав активной части катализаторов.

Пример 1.

Приготовление носителя

Предварительно осуществляют подготовку смеси, состоящей из глинозема, оксида кальция и структурообразующей добавки (древесной муки) в расчете на сухое вещество путем их размола. Для этого в шаровую мельницу загружают 350 кг глинозема, 40 кг древесной муки, 10 кг оксида кальция. В перемешанную в течение 0,5 часа смесь добавляют 3,5 дм3 воды. Измельчение ведут не менее 12 часов до тонины помола - остаток на сите 0,05 мм не более 5 масс. %.

Предварительно готовят раствор пептизатора. Для этого с помощью насоса в приемную емкость-сборник подают 30-50 дм3 азотной кислоты. Из сборника азотную кислоту насосом подают в мерник, где разбавляют водой до концентрации 210-230 г/дм3.

Приготовление носителя осуществляют следующим образом.

В смесительную машину загружают 130 кг полученного выше описанным способом помола, включающего глинозем, оксид кальция и древесную муку. Смесь при непрерывном перемешивании в несколько приемов увлажняют 40 дм3 раствора азотной кислоты концентрации 210 г/дм3. Перемешивание ведут в течение 1,5 часов. Из массы готового замеса методом экструзии формуют гранулы в виде рифленых колец. Сформованный носитель направляют в камеру провяливания-сушки. Сушку носителя осуществляют при температуре 40-50°C в течение 24 часов. Затем носитель прокаливают в шахтной печи при температуре 1100-1150°C в течение 6-8 часов. Прокаленный носитель выгружают и охлаждают.

Водопоглощение носителя - 31 об. %.

Приготовление катализатора

Предварительно готовят раствор для пропитки носителя следующим образом.

В реактор-растворитель заливают воду, при температуре 50°C и при непрерывном перемешивании сжатым воздухом и паром растворяют 935 кг нитрата никеля водного, 180 кг нитрата алюминия водного, 41,5 кг нитрата калия (на 1 м3 раствора). Полученный пропиточный раствор анализируют на содержание активных компонентов. В готовом пропиточном растворе получают следующий компонентный состав в пересчете на оксиды металлов: NiO : Al2O3 : К2O = 1:0,1:0,08.

Производство катализатора осуществляют следующим образом.

Готовый раствор из растворителя подают в мерник. В аппарат пропитки-прокалки загружают 200 кг носителя и в зависимости от его водопоглощения и веса носителя расчетное количество пропиточного раствора из мерника подают в пропитыватель до полного погружения гранул. После выдержки в течение 1,5 часов раствор сливают. Пропитанные гранулы катализатора продувают воздухом, сушат при температуре 260°C в течение 12 часов, охлаждают до температуры 45-50°C. Затем проводят повторную пропитку по описанной процедуре. После второй пропитки и сушки катализатор прокаливают - выдерживают при температуре 455°C 12 часов. Прокаленный катализатор охлаждают до температуры не выше 50°C, отсеивают от пыли и мелочи.

Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 2,7 масс. %, а доля рентгеноаморфной части активного компонента составляет 0,45.

Пример 2.

По примеру 1 с тем отличием, что пропитку носителя осуществляют 4-х кратно.

Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 2,7 масс. %, а доля рентгеноаморфной части активного компонента составляет 0,4.

Пример 3.

По примеру 1, с тем отличием, что:

- Для приготовления носителя в шаровую мельницу загружают 340 кг глинозема, 6,5 кг оксида кальция, 6,5 кг оксида магния.

- Смешивают 120 кг помола, содержащего глинозем, оксид кальция, оксид магния и 16 кг угольной сажи.

- Добавляют 36 дм3 раствора азотной кислоты.

- Гранулы прокаливают при температуре 1200-1250°C.

Водопоглощение носителя - 26 об. %.

- Для приготовления пропитывающего раствора при температуре 40°C в воде растворяют 973 кг нитрата никеля водного и 216 кг нитрата алюминия водного (на 1 м3 раствора).

- Получают следующий компонентный состав раствора в пересчете на оксиды металлов: NiO : Al2O3 = 1:0,12.

- Прокаленный носитель 2-х кратно пропитывают приготовленным в примере 3 раствором, сушат и прокаливают по технологии аналогичной примеру 1.

- Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 1,8 масс. %, оксида магния 1,8 масс. %, доля рентгеноаморфной части активного компонента составляет 0,5.

Пример 4.

По примеру 1 с тем отличием, что:

- Для приготовления носителя в шаровую мельницу загружают 185 кг глинозема, 50 кг переосажденного гидроксида алюминия, 18 кг оксида кальция, 3 кг оксида магния. Помол смеси ведут 6 часов.

- Смешивают 125 кг помола, содержащего глинозем, гидроксид алюминия, оксид кальция, оксид магния, 12,5 кг угольной сажи, 10 дм3 раствора поливинилового спирта концентрации 10 масс. %. Перемешивание шихты ведут в течение 0,5 часа.

- Шихту уплотняют и таблетируют в виде колец.

- Гранулы сушат при 120°C до остаточной влажности не более 2 масс. % и прокаливают при 1300-1350°C.

Водопоглощение носителя - 23 об. %.

- Для приготовления пропитывающего раствора при температуре 60°C в воде растворяют 584 кг нитрата никеля водного, после чего добавляют 120 дм3 раствора нитрата кальция концентрации 165 г/дм3 в пересчете на CaO (на 1 м3 раствора пропитки).

- Компонентный состав готового раствора в пересчете на оксиды металлов имеет следующие соотношения: NiO : CaO = 1:0,13.

- Прокаленный носитель 2-х кратно пропитывают приготовленным в примере 4 раствором, сушат и прокаливают по технологии аналогичной примеру 1.

- Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 7,0 масс. %, оксида магния 1,2 масс. %, доля рентгеноаморфной части активного компонента составляет 0,55.

Пример 5.

Приготовление носителя по примеру 4.

Приготовление катализатора по примеру 4 с тем отличием что:

- Пропитку носителя осуществляют 4-х кратно.

- Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 7,0 масс. %, оксида магния 1,2 масс. %, доля рентгеноаморфной части активного компонента составляет 0,5.

Пример 6.

Приготовление носителя по примеру 4.

Приготовление катализатора по примеру 1 с тем отличием, что:

- Для приготовления пропитывающего раствора при температуре 60°C в воде растворяют 584 кг нитрата никеля водного и 32,3 кг нитрата калия (на 1 м3 раствора пропитки).

- Компонентный состав готового раствора в пересчете на оксиды металлов имеет следующие соотношения: NiO : К2O = 1:0,1.

- Прокаленный носитель 3-х кратно пропитывают раствором, приготовленным по примеру 6, по технологии аналогичной примеру 1.

- Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 7,0 масс. %, оксида магния 1,2 масс. %, доля рентгеноаморфной части активного компонента составляет 0,3.

Пример 7.

По примеру 1 с тем отличием, что:

- Для приготовления носителя предварительно измельченные в шаровой мельнице глинозем, гидроксид алюминия и технический алюминат кальция смешивают в соотношении 600 г/400 г/300 г соответственно. Измельчение ведут не менее 6 часов.

- К смеси, содержащей глинозем, гидроксид алюминия и технический алюминат кальция, добавляют 100 г графита и при непрерывном перемешивании 150 см3 раствора поливинилового спирта концентрации 10 масс. %. Перемешивание ведут в течение 0,5 часа.

- Гранулы носителя провяливают на воздухе в течение 24 часов, пропаривают в течение 4 часов, сушат при 120°C, а затем прокаливают при 1350°C.

Водопоглощение носителя - 18 об. %.

- Для приготовления катализатора пропиточный раствор готовят в колбе путем растворения в небольшом количестве воды при температуре 65°C и непрерывном перемешивании 465 г нитрата никеля водного, 37 г нитрата алюминия водного, 11 г нитрата калия и добавления 30 см3 раствора нитратов кальция и магния концентрации 85 г/дм3 CaO и 85 г/дм3 MgO (на 1 дм3 раствора пропитки).

- Компонентный состав готового раствора в пересчете на оксиды металлов: NiO : Al2O3 : К2O : CaO : MgO = 1:0,04:0,04:0,02:0,02.

- Приготовленный выше описанным способом носитель заливают пропиточным раствором до полного погружения гранул. После выдержки в течение 0,5 часа раствор сливают, пропитанные гранулы выкладывают на фильтровальную бумагу для удаления остатков пропиточного раствора.

- Гранулы сушат при температуре 260°C в течение 4 часов, охлаждают до комнатной температуры. Затем проводят повторную пропитку по описанной процедуре.

- После заключительной пропитки и сушки катализатор прокаливают - выдерживают при температуре 455°C в течение 6 часов.

- Полученный катализатор имеет химический состав, масс. %:

причем содержание алюмината кальция (оксида кальция) в носителе составляет 23 (8) масс. %, а доля рентгеноаморфной части активного компонента составляет 0,8.

Пример 8.

Приготовление носителя по примеру 7.

Приготовление катализатора по примеру 7 с тем отличием, что:

- Пропитку носителя осуществляют 5-ти кратно.

- Полученный катализатор имеет химический состав, масс. %:

причем содержание алюмината кальция (оксида кальция) в носителе составляет 23 (8) масс. %, а доля рентгеноаморфной части активного компонента составляет 0,55.

Пример 9.

В качестве носителя используют корундовый готовый носитель в виде цилиндров с выпуклыми торцами и 7-ю отверстиями (ТУ 2163-003-07620772-2006), полученный методом шликерного литья.

Состав сырья носителя, масс. %: глинозем - 88, нефтяной парафин - 12.

Пропиточный раствор готовят по примеру 1 с тем отличием, что:

- В небольшом количестве воды при температуре 70°C и непрерывном перемешивании растворяют 972 г нитрата никеля водного, 300 г нитрата алюминия водного, 90 г нитрата калия (на 1 дм3 раствора).

- Компонентный состав готового раствора в пересчете на оксиды металлов: NiO : Al2O3 : К2O = 1:0,17:0,17.

- Корундовый носитель 3-х кратно пропитывают раствором, приготовленным по примеру 9, технология пропитки носителя, сушки и прокалки аналогична примеру 7.

- Полученный катализатор имеет химический состав, масс. %:

при этом доля рентгеноаморфной части активного компонента составляет 0,4.

Пример 10.

Приготовление катализатора по примеру 9 с тем отличием, что:

- 30 г катализатора, приготовленного по примеру 8, дополнительно пропитывают раствором платинохлористоводородной кислоты и хлорида рутения методом распыления раствора при медленном перемешивании гранул.

- Количество и концентрацию раствора пропитки рассчитывают, исходя из водопоглощения образца (14,5 об. %) и требуемого содержания активных компонентов в готовом катализаторе.

- Пропитанный катализатор сушат и прокаливают при температуре 500°C.

- Соотношение активных компонентов в катализаторе: NiO : Al2O3 : К2O : Pt : Ru = 1:0,18:0,17:0,014:0,028, а полученный катализатор имеет химический состав, масс. %:

при этом доля рентгеноаморфной части активного компонента составляет 0,4.

Пример 11.

Для приготовления катализатора пропиточный раствор готовят по примеру 1 с тем отличием, что:

- В небольшом количестве воды растворяют 233 г нитрата никеля водного, 500 г нитрата алюминия водного, 150 г нитрата калия. После чего добавляют 310 см3 раствора нитрата кальция концентрации 200 г/дм3 CaO (на 1 дм3 раствора пропитки).

- Компонентный состав готового раствора в пересчете на оксиды металлов: NiO : Al2O3 : К2O : CaO = 1:1,13:1,17:1,03.

- Корундовый носитель для катализаторов в виде цилиндров с выпуклыми торцами и 7-ю отверстиями (ТУ 2163-003-07620772-2006) 4-х кратно пропитывают раствором, приготовленным по примеру 11, технология пропитки носителя, сушки и прокалки аналогична примеру 7.

- Полученный катализатор имеет химический состав, масс. %:

при этом доля рентгеноаморфной части активного компонента составляет 0,7.

Пример 12.

Для приготовления катализатора 1000 г глинозема, смешанного с 30 г оксида кальция, измельчают в шаровой мельнице в течение 6 часов.

К смеси, содержащей глинозем и оксид кальция, добавляют в несколько этапов 400 см3 азотнокислого раствора никеля концентрации 250 г/дм3 в пересчете на NiO и 20 см3 азотнокислого раствора меди концентрации 250 г/дм3 в пересчете на CuO.

Массу вымешивают в течение 0,5 часа с добавлением небольших количеств воды для придания тиксотропных формовочных свойств.

Методом экструзии массу формуют в виде гранул диаметром 7 мм.

Гранулы сушат и прокаливают при температуре 400°C.

Из прокаленных гранул готовят шихту для таблетирования путем их измельчения и добавления 3,5 масс. % графита и 2 масс. % воды.

Полученные путем прессования гранулы (таблетки) пропаривают в течение 6 часов, сушат и прокаливают при температуре 500°C.

Соотношение активных компонентов в катализаторе в пересчете на оксиды металлов: NiO : CuO : CaO = 1:0,05:0,3.

Полученный катализатор имеет химический состав, масс. %:

причем содержание оксида кальция в носителе составляет 2,9 масс. %, при этом доля рентгеноаморфной части активного компонента составляет 0,5.

Пример 13.

Для приготовления катализатора 300 г предварительно измельченного глинозема смешивают с 70 г оксида кальция и 30 г оксида магния.

К смеси, содержащей глинозем (структурная добавка, обеспечивающая текстурные характеристики катализатора), оксид кальция и оксид магния, добавляют 600 г тонкодисперсного оксида никеля (NiO). Перемешивание ведут в течение 0,5 часа. Добавляют 30 г графита и в несколько этапов 60 см раствора поливинилового спирта концентрации 10 масс. %. Перемешивание ведут в течение 0,5 часа.

Полученную шихту уплотняют предварительным таблетированием, измельчают, просеивают на сите и таблетируют в виде цилиндров 7×7 мм.

Соотношение активных компонентов в катализаторе в пересчете на оксиды металлов: NiO : CaO : MgO = 1:0,11:0,05.

Полученный катализатор имеет химический состав, масс. %:

при этом доля рентгеноаморфной части активного компонента составляет 0,4.

Пример 14.

Приготовление катализатора по примеру 13 с тем отличием, что:

- Предварительно измельчают в шаровой мельнице глинозем (структурная добавка, обеспечивающая текстурные характеристики катализатора) в количестве 100 г, после чего смешивают с 900 г тонкодисперсного оксида никеля (NiO) в течение 0,5 часа.

- К смеси, содержащей глинозем и оксид никеля, добавляют 30 г графита и в несколько этапов 60 см3 раствора поливинилового спирта концентрации 10 масс. %. Перемешивание шихты ведут в течение 0,5 часа. Шихту уплотняют предварительным таблетированием, измельчают, просеивают на сите и таблетируют в виде цилиндров 5×5 мм.

- Полученный катализатор имеет химический состав, масс. %:

при этом доля рентгеноаморфной части активного компонента составляет 0,2.

Пример 15. Определение доли рентгеноаморфного оксида никеля.

По 10-20 гранул никельсодержащего катализатора прокаливают при температурах 500, 600, 700, 800, 900, 950, 1000, 1050, 1100, 1200°C. Для исходного свежего образца и каждого прокаленного образца методом рентгеноструктурного анализа на дифрактометре Shimadzu XRD 7000 (излучение Cu-Kα, напряжение на трубке 40 kV, ток 50 мА, область сканирования 2θ=3-80 град, расшифровка и обработка данных в программе Match с использованием базы PDF-2) определяют количественное содержание окристаллизованного NiO.

Рентгеноаморфную часть Ср/а NiO в свежем катализаторе определяют по формуле:

Ср/а=(NiOмакс-NiOсвежий катализатор)/NiOмакс.

Пример 16. Испытания активности и стабильности катализаторов в реакции паровой конверсии углеводородного газа.

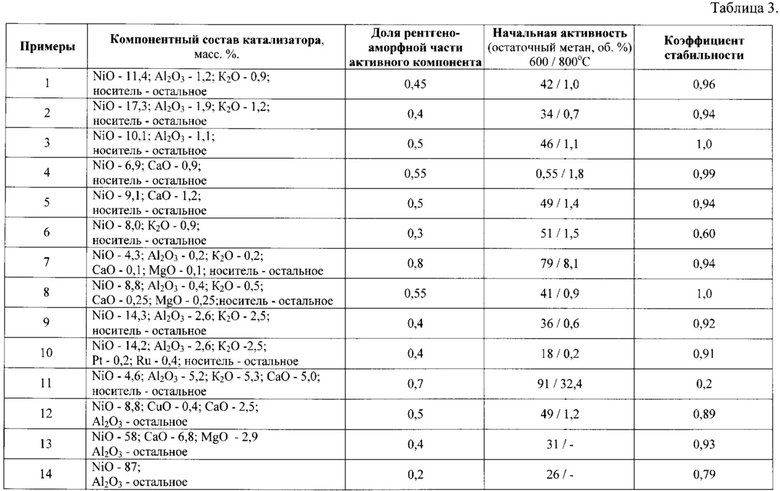

Испытание активности патентуемого катализатора проводят на лабораторной установке проточного типа в конверсии метана водяным паром при исходном объемном соотношении пар : газ = 2:1 и объемной скорости 6000 нм3/ч исходного газа на 1 м3 катализатора при температурах 600 и 800°C для пробы катализатора в количестве 5,0 см3 зернением 2-3 мм. Компонентный состав катализаторов, приготовленных по примерам 1-14 представлен в таблице 3.

Катализатор перед испытанием восстанавливают при нагревании до температуры 500°C и выдержке при 500°C в течение 3 часов в токе водорода (расход водорода 10 ндм3/ч).

Активность катализатора характеризуется остаточной объемной долей метана в конвертированном газе (в расчете на сухой газ). Конвертированный газ анализируют газохроматографически.

Для оценки стабильности, связанной со структурной дезактивацией основного активного компонента катализатора при длительной эксплуатации, испытание активности проводят для образца, предварительно прокаленного при 1000°C в течение 6 часов. По значениям активностей свежего (Ао) и прокаленного при 1000°C (A) образцов рассчитывают коэффициент стабильности k=1-(A-Ao)/100.

Результаты испытаний катализаторов по примерам 1-14 представлены в таблице 3.

Образцы катализаторов по примерам 7 и 11 из-за низкого содержания активного никелевого компонента (менее 5 масс. %) имеют низкую начальную активность.

Образцы катализаторов по примерам 6, 14 недостаточно термоустойчивы (доля рентгеноаморфного оксида никеля 0,3 и 0,2 соответственно; коэффициент стабильности - 0,6 и 0,79, т.е. после тестового перегрева образцы снизили активность на 40 и 20%, следовательно, в промышленных условиях снижение активности будет происходить значительно быстрее, чем образцов с более высоким коэффициентом стабильности 0,9-1,0. Срок эффективной эксплуатации заявляемых катализаторов составит не менее 5 лет.

По прототипу исследования активности образцов в паровом риформинге проводили при давлении 1 атм, соотношении пар : углерод равном 3,25 в области температур 500-600°C; максимальная достигнутая степень конверсии метана - 42% (остаточный метан - 58%).

Для всех образцов патентуемого изобретения в испытаниях при 1 атм и температуре 600°C в более жестких условиях соотношения пар : углерод равном 2,0 получена более высокая степень конверсии - остаточный метан не превышает 55%.

Для катализаторов парового риформинга характерна экстремальная зависимость активности от содержания оксида никеля (в активированном катализаторе - никеля). Объясняется это тем, что при небольшом содержании оксид никеля (никель) равномерно распределяется по поверхности/в объеме носителя в виде моно- и полимолекулярного слоя. При дальнейшем увеличении содержания оксида никеля (никеля) он образует трехмерные структуры - кристаллиты, в которых внутренние атомы не доступны для молекул-реагентов. В результате - существенно уменьшается поверхность активного никелевого компонента и, соответственно, активность катализатора. Оптимальное количество оксида никеля (никеля) в катализаторе зависит от свойств носителя - его химического состава, пористой структуры, от технологии нанесения/внесения активных компонентов на/в носитель, от качественного и количественного состава промоторов активной части, содержания диспергаторов; т.е. для каждой рецептуры катализатора это - индивидуальная величина.

В процессе эксплуатации катализатора идет образование и/или укрупнение кристаллитов оксида никеля (никеля). Скорость укрупнения кристаллитов (скорость спекания кристаллической структуры) зависит от температуры процесса, а также наличия/отсутствия спекающих и антиспекающих добавок. Оксид алюминия в составе активной части катализаторов парового риформинга выполняет роль диспергатора активных частиц и структурного стабилизатора - препятствует миграции и сращиванию кристаллитов оксида никеля (никеля); щелочные металлы ускоряют процессы спекания активного компонента. Роль оксидов кальция и магния неоднозначна: при относительно невысоких температурах (до 900°C) они препятствуют спеканию, а при высоких температурах (выше 1000°C) - способствуют. Желательное же присутствие щелочных и щелочно-земельных металлов в катализаторах связано с их способностью препятствовать зауглероживанию, и соответственно дезактивации, катализатора.

Данное изобретение позволяет получать катализаторы парового риформинга варьированного химического состава с высокой начальной активностью и гарантированной длительной способностью сохранять высокую активность в процессе эксплуатации за счет термоустойчивости кристаллической структуры.

При реализации изобретения из всевозможных комбинаций соотношения компонентов активной части, их количества и состава носителя в пределах заявленных диапазонов, выбираются только те, у которых доля ренгеноаморфных частиц преобладающего активного компонента не ниже 0,4.

Исходя из этого, количества каждого компонента активной части выбирают в пределах заявляемых концентраций, а опимальные соотношения между компонентами определяют по доле рентгеноаморфных частиц основного активного компонента, которая объективно отражает суммарное разнонаправленное действие всех функциональных компонентов и технологии приготовления.

Этот физический параметр катализатора - рентгеноаморфная доля активного компонента - объективно отражает синергизм сложной многоэлементной системы: разнонаправленное действие добавок, являющихся структурными стабилизаторами, и добавок, спекающих структуру; влияние морфологии и химических свойств носителя на дисперсность частиц каталитически активной части; технологии получения катализатора и др. В совокупности с обычно определяемым (в прототипе и аналогах) показателем начальной активности каталитических систем достаточное содержание рентгеноаморфных частиц активного компонента (наночастиц с размерами <0,5÷1 нм) гарантирует не только высокую активность, но и длительное сохранение высокой активности за счет «запаса» наноразмерных структурных элементов, которые постепенно в процессе длительной эксплуатации вовлекаются в процессы рекристаллизации и обеспечивают сохранение поверхности, доступной для молекул-реагентов, на высоком, близком к начальному уровне.

Настоящее изобретение позволяет использовать формы, обладающие высокой пористостью, большой геометрической площадью поверхности, низким падением давления.

Катализаторы, полученные в соответствии с настоящим изобретением, можно использовать в способах риформинга, таких как первичный паровой риформинг, вторичный риформинг подвергнутой первичному риформингу смеси газов, автотермический риформинг и предварительный риформинг (предриформинг). Катализаторы также можно использовать для риформинга путем парциального каталитического окисления по отдельности или в комбинации с паровым риформингом. Катализаторы также можно использовать для реакций метанирования и гидрирования.

* - структурообразующая добавка.

Для катализаторов предриформинга 13-14 температура испытаний 600°C, температура перегрева - 800°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2375114C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

Изобретение относится к катализатору паровой конверсии углеводородов, включающему активную часть, содержащую никель (Ni), медь (Cu), платину (Pt), палладий (Pd) родий (Ph), рутений (Ru), золото (Au), и носитель на основе оксида алюминия, содержащий оксид магния, алюминат кальция/магния. Активная часть катализатора дополнительно включает кальций, алюминий, калий. Содержание компонентов в катализаторе, масс. %: оксид никеля 5-60; оксид калия 0-5; оксид магния 0-5; оксид кальция 0-5; оксид алюминия 0-5; оксид меди 0-5; платина 0-2; палладий/родий/рутений/золото 0-0,5; носитель остальное до 100. При этом доля рентгеноаморных элементов основного активного компонента составляет не менее 0,4. Технический результат - повышение начальной активности, длительная стабильность. 7 з.п. ф-лы, 3 табл., 16 пр.

1. Катализатор паровой конверсии углеводородов, включающий активную часть, содержащую никель (Ni), медь (Cu), платину (Pt), палладий (Pd) родий (Ph), рутений (Ru), золото (Au), и носитель на основе оксида алюминия, содержащий оксид магния, алюминат кальция/магния или их смеси, отличающийся тем, что активная часть катализатора дополнительно включает калий, кальций, алюминий при следующем содержании компонентов в катализаторе, масс. %

при этом доля рентгеноаморных элементов основного активного компонента составляет не менее 0,4.

2. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что носитель дополнительно включает оксид кальция (CaO) при следующем соотношении компонентов, масс. %:

3. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что состав сырья для приготовления носителя включает структурообразующую добавку, глинозем, переосажденный гидроксид алюминия, алюминат кальция/магния, оксид кальция/магния при следующем соотношении компонентов, масс. %:

4. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что в качестве структурообразующей добавки применяют древесную муку, угольную сажу, нефтяной парафин, поливиниловый спирт, графит при соотношении оксид алюминия: структурообразующая добавка равном 10:0,5÷10:3.

5. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что предварительно осуществляют совместное измельчение глинозема и структурообразующуй добавки, которое ведут не менее 6 часов до тонины помола - остаток на сите 0,05 мм не более 5 масс. %, носитель прокаливают при температуре 1100-1400 -°C, а катализатор в начале сушат при температуре не более 200°C, после чего температуру поднимают со скоростью не более 50°C в час до значения 250-270°C и при этой температуре выдерживают в течение 4-12 часов, после чего катализатор прокаливают при температуре 450-500°C в течение 6-12 часов.

6. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что используют готовый носитель в виде гранул сложной геометрической формы.

7. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что предварительно измельчают глинозем с добавками оксида кальция, после чего смешивают с растворимыми солями активных компонентов, массу формуют в виде гранул, которые сушат и прокаливают при температуре 350-400°C, после их измельчения и добавления структурообразующей добавки и смазывающих веществ прессуют таблетки, пропаривают и прокаливают при температуре 400-600°C.

8. Катализатор паровой конверсии углеводородов по п. 1, отличающийся тем, что предварительно измельченный глинозем смешивают с добавками оксида кальция, оксида магния, оксидами активных компоненов, структурообразующими добавками и смазывающими веществами, полученную шихту уплотняют предварительным таблетированием, измельчают, просеивают на сите и таблетируют.

| КАТАЛИЗАТОРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПРИМЕНЕНИЯ В СПОСОБАХ ПАРОВОГО РИФОРМИНГА | 2012 |

|

RU2580548C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ НА ПОДЛОЖКЕ | 2003 |

|

RU2329100C2 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ С ПОЛУЧЕНИЕМ ОКСИДА УГЛЕРОДА И ВОДОРОДА | 2013 |

|

RU2532924C1 |

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР НА НОСИТЕЛЕ ДЛЯ ПОЛУЧЕНИЯ БОГАТОГО ВОДОРОДОМ И/ИЛИ МОНООКИСЬЮ УГЛЕРОДА ГАЗА И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОГО ГАЗА | 1994 |

|

RU2132228C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И НЕФТЕЗАВОДСКИХ ГАЗОВ | 1993 |

|

RU2048910C1 |

| US 20130302241 A1, 14.11.2013. | |||

Авторы

Даты

2018-04-16—Публикация

2017-05-22—Подача