Изобретение относится к листопрокатному производству и может быть использовано при обработке заготовок, предназначенных для холодного передела полос и жести, в непрерывно- травильных агрегатах, имеющих в составе оборудования изгибно-растяжные машины.

Целью изобретения является повышение качества полос,

Обрабатываемую полосу протягивают через роликовую изгибно-растяжную машину, где полоса получает многократный упругопластический знакопеременный изгиб с растяжением.В процессе правки ролики машины подвергаются износу, что приводит к уменьшению их диаметров. Уменьшение диаметра ролика ведет к росту -степени деформации полосы. Это объясняется тем, что формоизменение в изгибно- растяжной машине основано на принципе различия растягивающих и сжимающих напряжений, возникающих на наружной и внутренней поверхностях металла полосы. Напряжения являются сутью растягивающих и сжимающих деформаций полосы, и они тем больше, чем больше отношение толщины полосы к радиусу деформирующего ролика. В изгибно-растяжной машине,помимо изгиба, полоса подвергается растяжению.

Для сохранения постоянства общей деформации полосы при уменьшении

ел си

СП

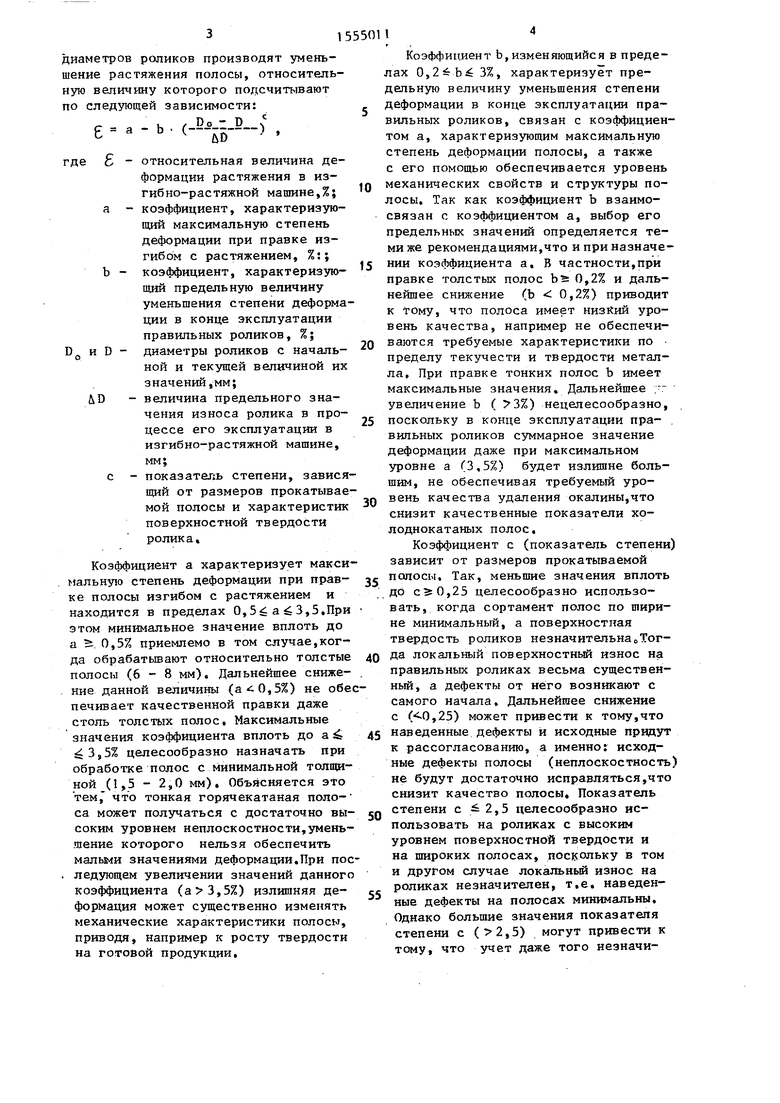

диаметров роликов производят уменьшение растяжения полосы, относительную величину которого подсчитывают по следующей зависимости:

Ј а - Ь (

Do - D 1Ъ

) ,

де Ј - относительная величина деформации растяжения в изгиб но-растяжной машине,%; О а - коэффициент, характеризующий максимальную степень деформации при правке изгибом с растяжением, %:; Ъ - коэффициент, характеризую- щий предельную величину уменьшения степени деформации в конце эксплуатации правильных роликов, %;

0 и D - диаметры роликов с началь- 0 ной и текущей величиной их значений,мм;

&D - величина предельного значения износа ролика в процессе его эксплуатации в изгибно-растяжной машине, мм;

с - показатель степени, зависящий от размеров прокатываемой полосы и характеристик 30 поверхностной твердости ролика

Коэффициент а характеризует максимальную степень деформации при прав- 35 ке полосы изгибом с растяжением и находится в пределах 0,5 а 3,5.При этом минимальное значение вплоть до а Ь 0,5% приемлемо в том случае,когда обрабатывают относительно толстые 40 полосы (6-8 мм). Дальнейшее снижение данной величины (,5%) не обеспечивает качественной правки даже столь толстых полос i Максимальные значения коэффициента вплоть RO а Ј, 45 3,5% целесообразно назначать при обработке полос с минимальной толщиной (1,5 - 2,0 мм). Объясняется это тем, что тонкая горячекатаная поло- са может получаться с достаточно вы- jO соким уровнем неплоскостности,уменьшение которого нельзя обеспечить малыми значениями деформации.При пос- ледующем увеличении значений данного коэффициента (,5%) излишняя де- 55 формация может существенно изменять механические характеристики полосы, приводя, например к росту твердости на готовой продукции.

Коэффициент Ь, изменяющийся в пределах 0,26-Ь 3%, характеризует предельную величину уменьшения степени деформации в конце эксплуатации правильных роликов, связан с коэффициентом а, характеризующим максимальную степень деформации полосы, а также с его помощью обеспечивается уровень механических свойств и структуры полосы. Так как коэффициент b взаимосвязан с коэффициентом а, выбор его предельных значений определяется теми же рекомендациями,что и при назначении коэффициента а. В частности,при правке толстых полос Ьь 0,2% и дальнейшее снижение (Ь 0,2%) приводит к тому, что полоса имеет низкий уровень качества, например не обеспечиваются требуемые характеристики по пределу текучести и твердости металла. При правке тонких полос Ь имеет максимальные значения. Дальнейшее увеличение Ь ( 3%) нецелесообразно, поскольку в конце эксплуатации правильных роликов суммарное значение деформации даже при максимальном уровне а С3,5%) будет излишне большим, не обеспечивая требуемый уровень качества удаления окалины,что снизит качественные показатели холоднокатаных полос.

Коэффициент с (показатель степени зависит от размеров прокатываемой полосы. Так, меньшие значения вплоть до ,25 целесообразно использовать, когда сортамент полос по ширине минимальный, а поверхностная твердость роликов незначительна0Тогда локальный поверхностный износ на правильных роликах весьма существенный, а дефекты от него возникают с самого начала. Дальнейшее снижение с (0,25) может привести к тому,что наведенные дефекты и исходные придут к рассогласованию, а именно: исходные дефекты полосы (неплоскостность не будут достаточно исправляться,что снизит качество полосы. Показатель степени с - 2,5 целесообразно использовать на роликах с высоким уровнем поверхностной твердости и на широких полосах, поскольку в том и другом случае локальный износ на роликах незначителен, т.е. наведенные дефекты на полосах минимальны. Однако большие значения показателя степени с (2,5) могут привести к тому, что учет даже того незначительного влияния наведенных дефектов будет недостаточным, приведет к ухудшению качества холоднокатаных полос, например, по поверхностным дефектам ;

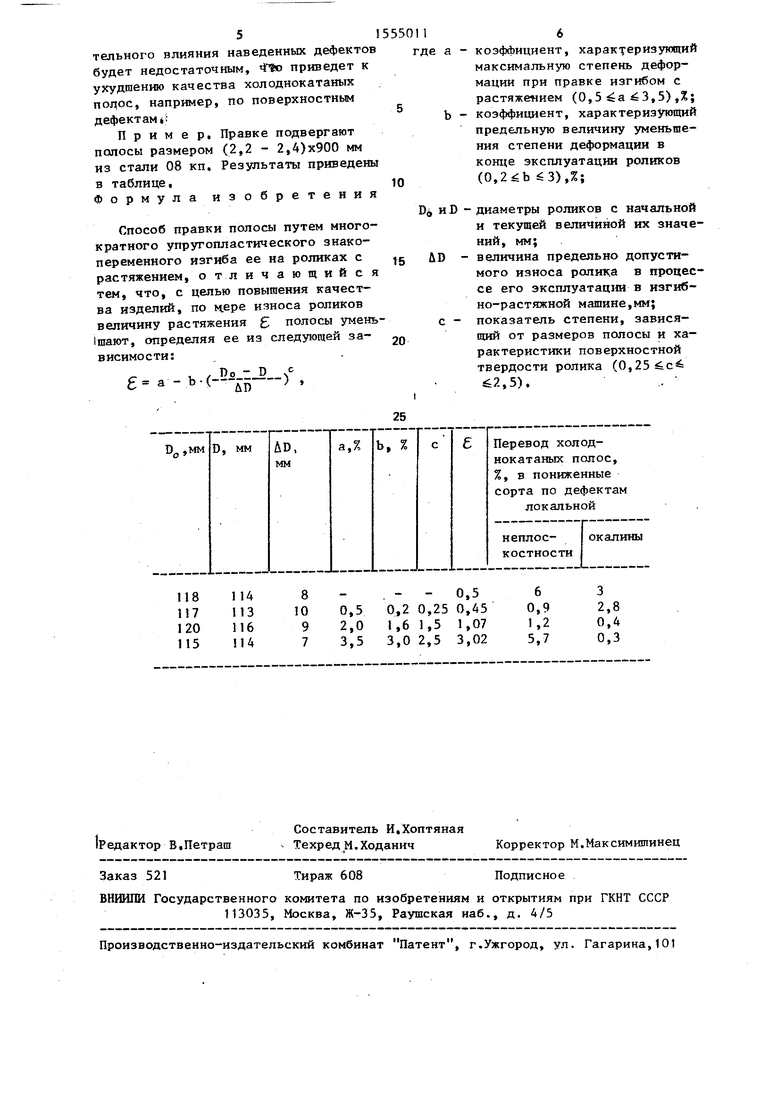

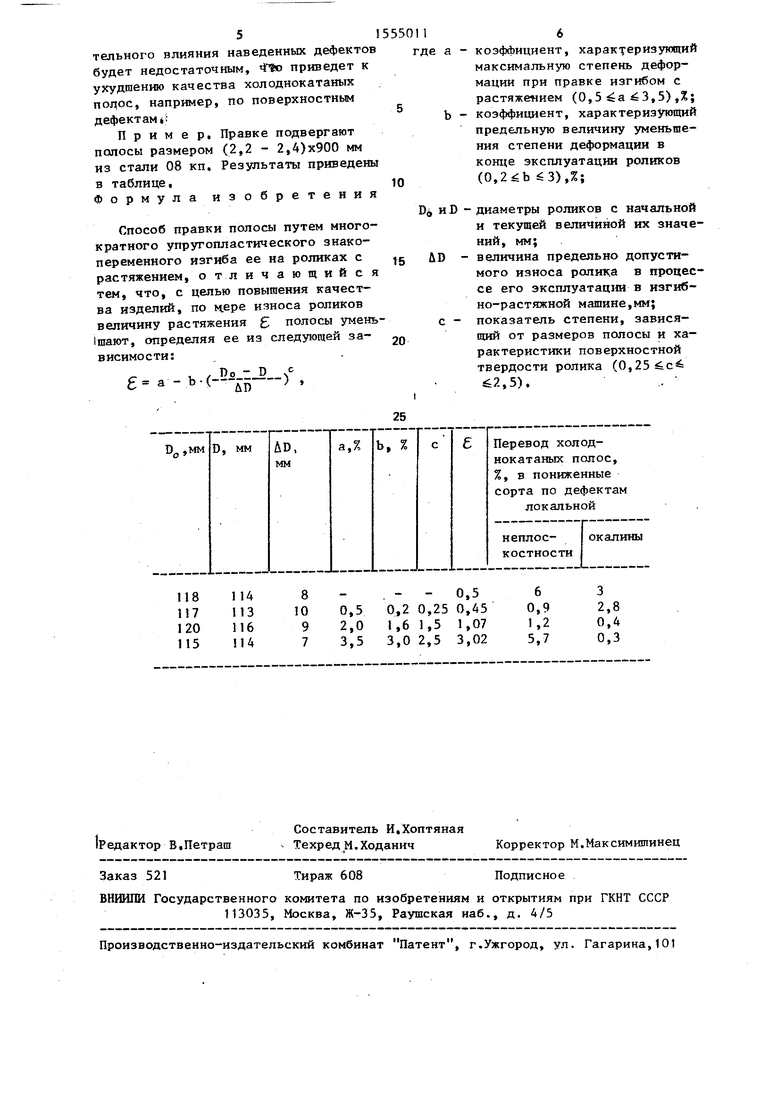

Пример. Правке подвергают полосы размером (2,2 - 2,4)х900 мм из стали 08 кп. Результаты приведены в таблице. Формула изобретения

Способ правки полосы путем многократного упругопластического знакопеременного изгиба ее на роликах с растяжением, отличающийся тем, что, с целью повышения качества изделий, по износа роликов величину растяжения Ј полосы умень 1шают, определяя ее из следующей зависимости:

1Ь -JD &D

(-)

где а - коэффициент, характеризующий максимальную степень деформации при правке изгибом с растяжением (0,5 а 3,5) ,%; b - коэффициент, характеризующий предельную величину уменьшения степени деформации в конце эксплуатации роликов 0(0,),%;

D0 иВ - диаметры роликов с начальной и текущей величиной их значений, мм;

5 &D - величина предельно допустимого износа ролика в процессе его эксплуатации в изгиб- но-растяжной машине,мм; с - показатель степени, завися- 0щий от размеров полосы и характеристики поверхностной твердости ролика (0,25 6с Ј2,5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подката полос | 1987 |

|

SU1463359A1 |

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2486023C2 |

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2445177C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

Изобретение относится к листопрокатному производству и может быть использовано при обработке заготовок, предназначенных для холодного передела полос и жести, в непрерывно-травильных агрегатах, имеющих в составе оборудования изгибно-растяжные машины с роликами (Р). Цель изобретения - улучшение качества полос. Обрабатываемую полосу пропускают через Р машины, где она получает многократный упруго пластических знакопеременный изгиб с растяжением. В процессе правки Р подвергаются износу, что приводит к уменьшению их диаметров и увеличению изгибных деформаций полосы. Для сохранения постоянства общей деформации полосы уменьшают ее деформацию растяжения. Приведена зависимость для расчета относительной величины растяжения полосы. 1 табл.

| Слоним А.З | |||

| и др | |||

| Машины для правки листового и сортового материала | |||

| - М,: Машиностроение, 1975, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1990-04-07—Публикация

1987-11-30—Подача