1

Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано при получении холоднока-,, таных полос и жести, прокатываемых на непрерывных шарикополосных станах из горячекатаных полос (подкат а), прошедших предварительную обработку в непрерывном травильном агрегате с изгибно-растяжной машиной.

Целью изобретения является повышение качества полос за счет более полного удаления окалины.

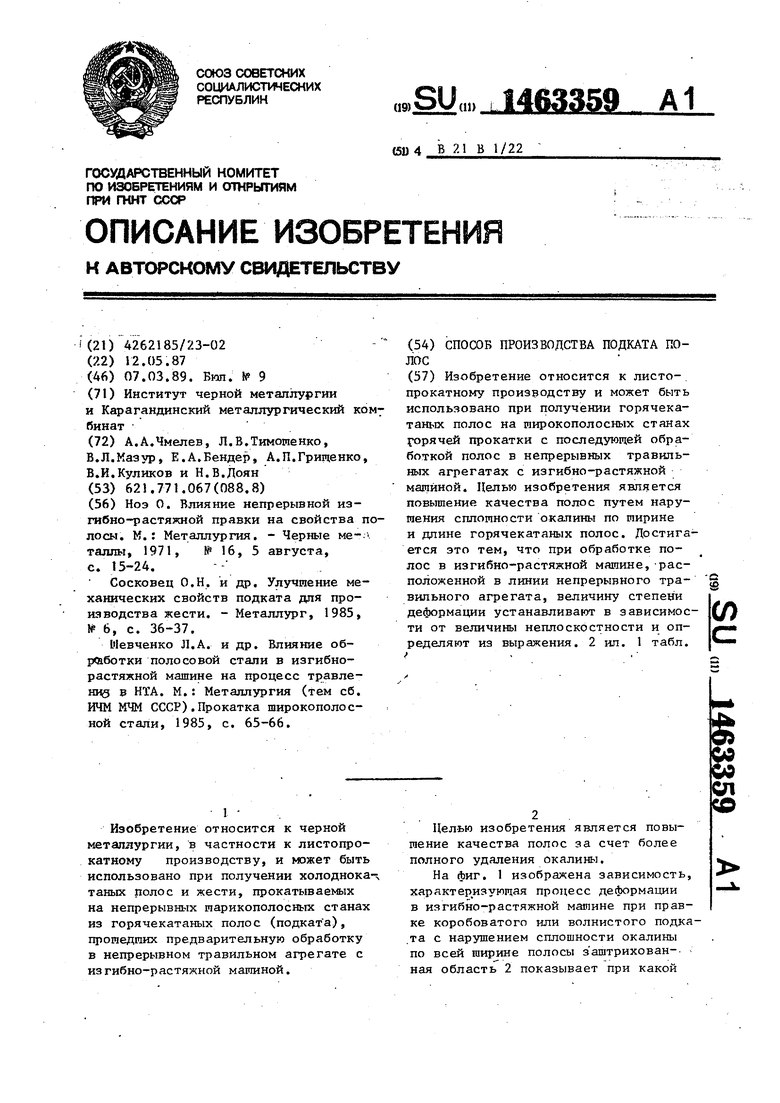

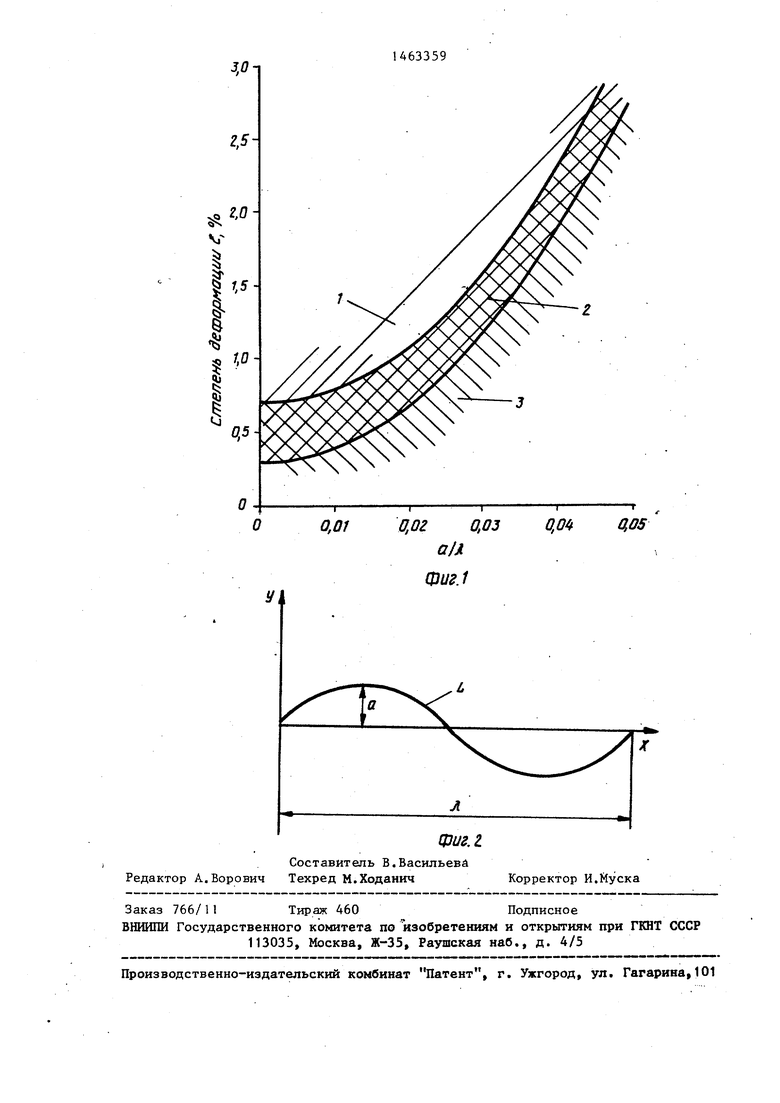

На фиг. 1 изображена зависимость, характеризующая процесс деформации в изгибно-растяжной матине при правке коробоватого или волнистого подката с нарушением сплошности окалины по всей ширине полосы з аштрихован- - ная область 2 показывает при какой

степени деформации в изгибно-растяж- ной машине происходит нарушение сплошности окалины на участках полосы, имеюших отклонение от плоской формы в зависимости от параметров неплос- костности; на фиг. 2 - схема неплоскостности участка полосы.

Способ осуществляют следующим образом.10

Горячекатаные полосы подката, предназначенные дпя холодной прокатки, поступают в линию непреры1вного травильного агрегата с изгибно-растяжной машиной, где производят их правку из- 15 гийом с растяжением и удаляют окалину с поверхности. При обработке по- 1ЛОС, не имеющих отклонений от плос- кой формы, степень деформации 5 в из- гибно-растяжной машине устанавливают 20 минимальной и равной 5, . Такой дефо{ - мации достаточно, чтобы нарушить сплошность окалины по всей ширине ппоских полос. При поступлении в об-, работку неплоских полос (волнистых 25 или коробоватых) производят замер параметров неплоскостности (амплитуды аи дпины волны неплоскостности i ) и в зависимости от этих параметров

Тогда дополнительная степень деформации определяется по зависимости

ej XL/ -D-lOO.(3)

Совместное решение уравнений (1)- (3) обеспечивает выражение следующего вида:

,.(.)-ю.

,4-а

где - требуемая степень деформации при правке изгибом с растяжением, %;

, - коэффициент,,зависящий от толщины полосы и диаметра правильных роликов (0, 0,7), %; амппитуда неплоскостности.

а 7( длина волны неплоскостности, мм.

Слагаемое (

1). 100

,4 а показьтает какой деформации необходимо подвергнуть полосу, чтобы устранить неплоскостность. При зтом участ35

устанавливают требуемую степень дафор-30 ки полосы (по ее ширине),имеющие отклонения от плоской формы, не деформируются, а только выпрямляются.Дпя нарушения сплошности окалины на этих участках необходима дополнительная деформация, равная 6, . В лабораторных условиях образщ (вырезанные из подката-) размером 30« 200 мм (В L) первоначально изгибают, а затем удлиняют (растяжением) на различную величину. Затем путем травления вккислот- ном растворе с поверхности образцов удаляют окалину. Для качественного удаления окалины с поверхности плоских обраацов достаточно деформации

мации в изгибно-растяжной машине в соответствии с выражением, полученным на основе экспериментальных данных в виде

. ,+в,,(п

экспериментальный коэффициент, зависящий от толгаины полосы и диаметра правильного ролика (0,3fef,0,7); слагаемое, показывающее какой дополнительной деформации необходимо подвергнуть полосу в процессе правки.

где €,

чтобы устранить неплоскост- 45 изгибом с растяжением, равной 0,30,7%. При этом для образцов толщиной 4-5 мм достаточно степени деформации 0,3%, а для образцов толщиной .2,0- 2,5 мм достаточно степени деформации 0,5-0,7%. Такое различие в необходимой степени деформации объясняется тем, что при изгибе образцы с большей толщиной получают большую деформацию поверхностных слоев, что приводит к более интенсивному растрескиванию слоя окалины. Снижен ие деформации ,3 может не обеспечить достаточный уровень деформации для удаления окалины, а , 0,7 может

ность.

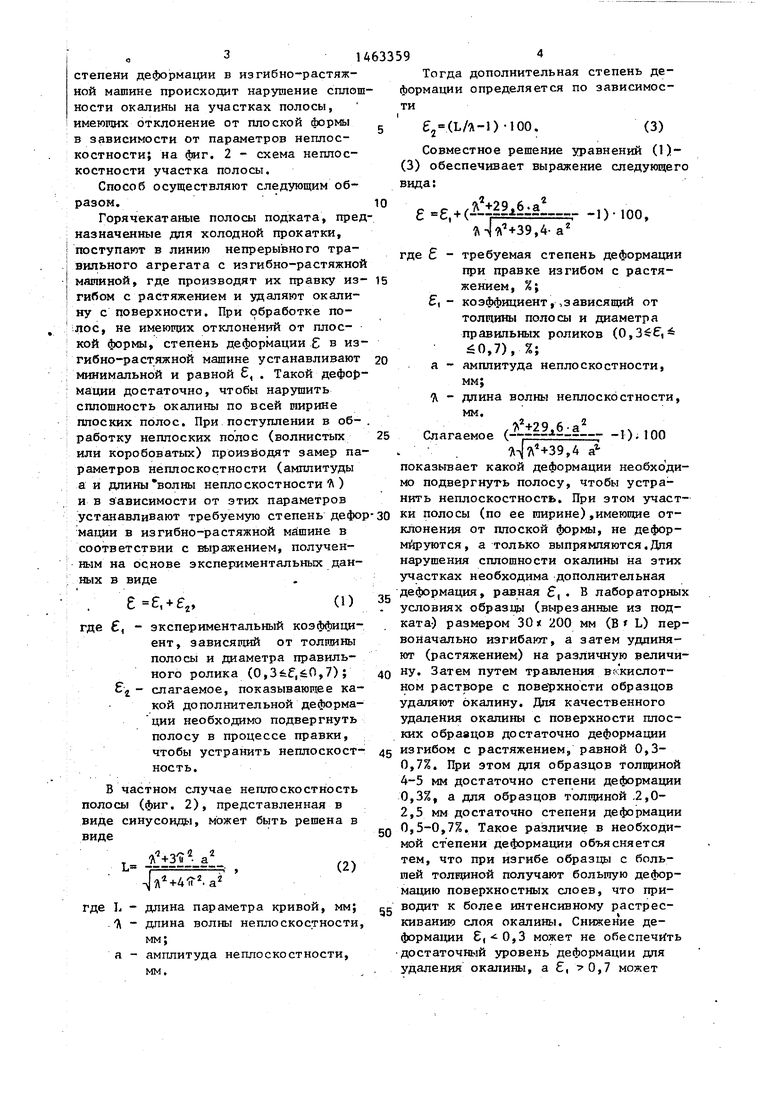

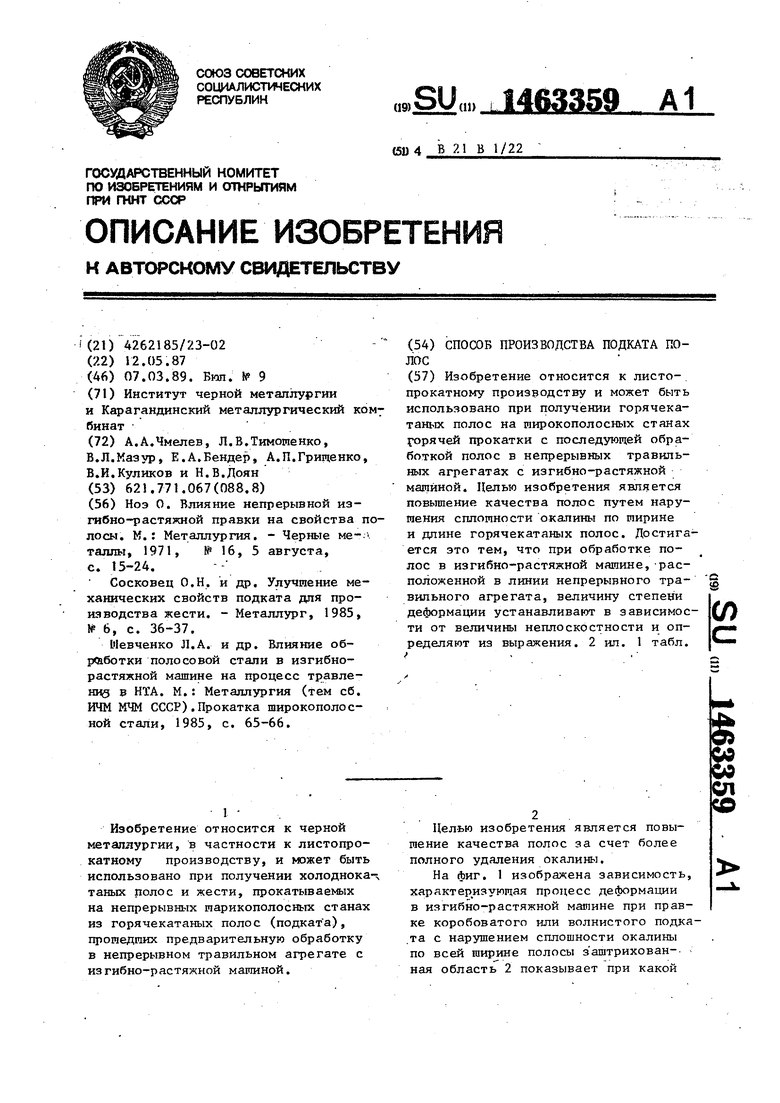

В частном случае неплоскостность полосы (фиг. 2), представленная в виде синусощ5-1, может быть решена в виде

а

4л

(2)

ir.a

длина параметра кривой, мм; длина волны неплоскостности,

мм; амплитуда неплоскостности,

мм.

Тогда дополнительная степень деформации определяется по зависимости

ej XL/ -D-lOO.(3)

Совместное решение уравнений (1)- (3) обеспечивает выражение следующег вида:

,.(.)-ю.

,4-а

где - требуемая степень деформации при правке изгибом с растяжением, %;

, - коэффициент,,зависящий от толщины полосы и диаметра правильных роликов (0, 0,7), %; амппитуда неплоскостности.

а 7( длина волны неплоскостности, мм.

Слагаемое (

1). 100

,4 а показьтает какой деформации необходимо подвергнуть полосу, чтобы устранить неплоскостность. При зтом участзгибом с растяжением, равной 0,3

0,7%. При этом для образцов толщиной 4-5 мм достаточно степени деформации 0,3%, а для образцов толщиной .2,0- 2,5 мм достаточно степени деформации 0,5-0,7%. Такое различие в необходимой степени деформации объясняется тем, что при изгибе образцы с больей толщиной получают большую деформацию поверхностных слоев, что приводит к более интенсивному растрескиванию слоя окалины. Снижен ие деформации ,3 может не обеспечить достаточный уровень деформации для удаления окалины, а , 0,7 может

привести к повышению механических характеристик, ухудшив качество. Следовательно, в рамках предпагаеных граничных значений 0,3st,0,7 обес- печивается достаточно высокий уровень качества подката за счет полного удаления окалины. Обработка полос в из- гибно-растяжной машине со степенью деформации меньшей, чем по предлагаемому способу, не обеспечивает полного нарушения сплошности окалины (фиг. 1, область 3).Увеличение степени деформации более, чем по предлагаемому способу, нецелесообразно, так как при 1 % удпиненил увеличивается предел текучести на 5,0-8,0% и твердость на 4-5% в сравнении с исходньгми

их значениями (фиг. 1, область 1).

В качестве примера осуществления способа рассмотрим проведение таний в условиях комбината, имеющего в линии непрерывного травильного агрегата ХНТА) изгибно-растяжную машину (ИРМ). Полосы подката дпя жести получают на непрерывном широкополосном стане 1700 горячей прокатки. При обработке подката в ИРМ измеряют па- раметр|з1 неплоскостности а и Д и устанавливают величину степени деформации в зависимости от величины неплоскостности в соответствии с уравнением

&..( iM l lU--0-ioo,

,4-а

где б - требуемая степень деформации при правке изгибом с растяжением, %; , - коэффициент зависящий от толщины полосы и диаметра правильных роликов, % (0,3-0,7); а - амплитуда неплоскостности,

мм; А - длина волны неплоскостности

мм.

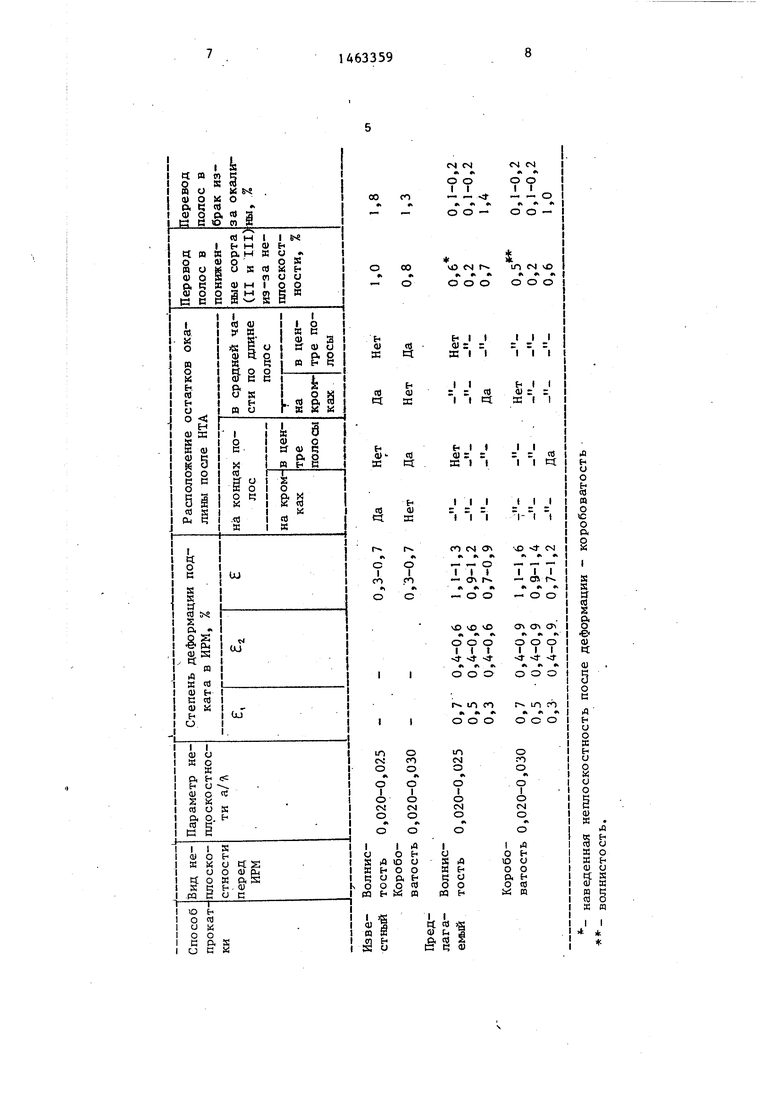

В процессе исследований параметры неплоскостности а и Ij определяют при помощи специальной линейки. При автоматизации процесса правки возможно использование приборов (например, стрессометров) дпя косвенного определения параметров а и -Д . Из сопоставительного анализа результатов экспериментов, представленных в таблице, следует, что при использовании

§

10

15

63359о

известного способа с поверхности полос, имеющих дефекты плоскостности, окалина полностью не удаляется и составляет 1,3-1,8% объема исследуемой партии металла. Кроме того, не устраняется полностью и неплоскостность подката. Использование предлагаемого способа существенно снижает количество отбракованного по дефектам окалина и повышает плоскостность , полос. Однако чрезмерное увеличение степени деформации в ИРМ приводит к образованию вторичной (наведенной) неплоскостности. Причем при правке исходного волнистого подката после его деформации в ИРМ1 Сможет образоваться дефект коробоватости, а при исходном коробоватом подкате - волнистость. Основной причиной этого является значительная неравномерность механич-еских свойств из-за остаточных напряжений в металле и неравномерного износа гибочных роликов.

Технико-экономическая эффективность предлагаемого способа состоит в том, что его применение повысит качество подката за счет более полного удаления окалинь с его поверхности, а также обеспечит высокую плоскостность травленых полос.

20

25

30

Формула изобретения

Способ производства подката полос, включающий горячую прокатку, деформацию подката при правке, последующее удаление окалины, отличающийся тем, что, с целью повыше-, ния качества полос путем более полного удаления окалины, величину степени деформации при правке определя- ют в зависимости от величины нештос- костности из выражения

e...(.).ioo.

,

где - степень деформации при правке изгибом с растяжением, %;

) - коэффициент, зависяп1ИЙ от толщины полосы и диаметра правильных роликов, % (0,3 6,60,7);

h - длина волны не плоскости ости, мм;

а - амплитуда неплоскостности, мм.

2,5 2.0

«S

V

I

и i,s

I

I .

I I

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| Способ правки полосы | 1987 |

|

SU1555011A1 |

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРАВЛЕНЫХ ПОЛОС | 2005 |

|

RU2296634C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2486023C2 |

| Способ производства полос | 1986 |

|

SU1388122A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ | 2005 |

|

RU2310528C2 |

| СПОСОБ ПРАВКИ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255825C1 |

Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах 5Х)рячей прокатки с последующей обработкой полос в непрерывных травильных агрегатах с изгибно-растяжной машиной. Целью изобретения является повышение качества полос путем нарушения сплошности окалины по ширине и дпине горячекатаных полос. Достигается это тем, что при обработке полос в изгибно-растяжной машине, расположенной в линии непрерывного травильного агрегата, величину степени деформации устанавливают в зависимости от величины неплоскостности и определяют из выражения. 2 ил. 1 табл. о (Л

0.01 о,ог 0,03 0,0 0,05 а/л

Фиг. 1

Редактор А.Ворович

фиг. 2.

Составитель В.Васильевй Техред М.Ходанич

Корректор И.Куска

| Ноэ О | |||

| Влияние непрерывной из- гибно-растяжной правки на свойства полосы | |||

| М.: Металлургия | |||

| - Черные ме- | |||

| таллы, 1971, № 16, 5 августа, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Сосковец О.Н | |||

| и др | |||

| Улучшение механических свойств подката для производства жести | |||

| - Металлург, 1985, № 6, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Мевченко Л.А | |||

| и др | |||

| Влияние об- рлаботки полосовой стали в изгибно- растяжной машине на процесс травле- fSKQ в НТА | |||

| М | |||

| : Металлургия (тем сб | |||

| ИЧМ МЧМ СССР).Прокатка широкополосной стали, 1985, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-03-07—Публикация

1987-05-12—Подача