Изобретение относится к листопрокатному производству и может быть использовано при получении подката для станов холодной прокатки листа и жестио

Цель изобретения - повышение качества холоднокатаных полос путем снижения их кромочной волнистости за счет выравнивания по ширине механических свойств подката

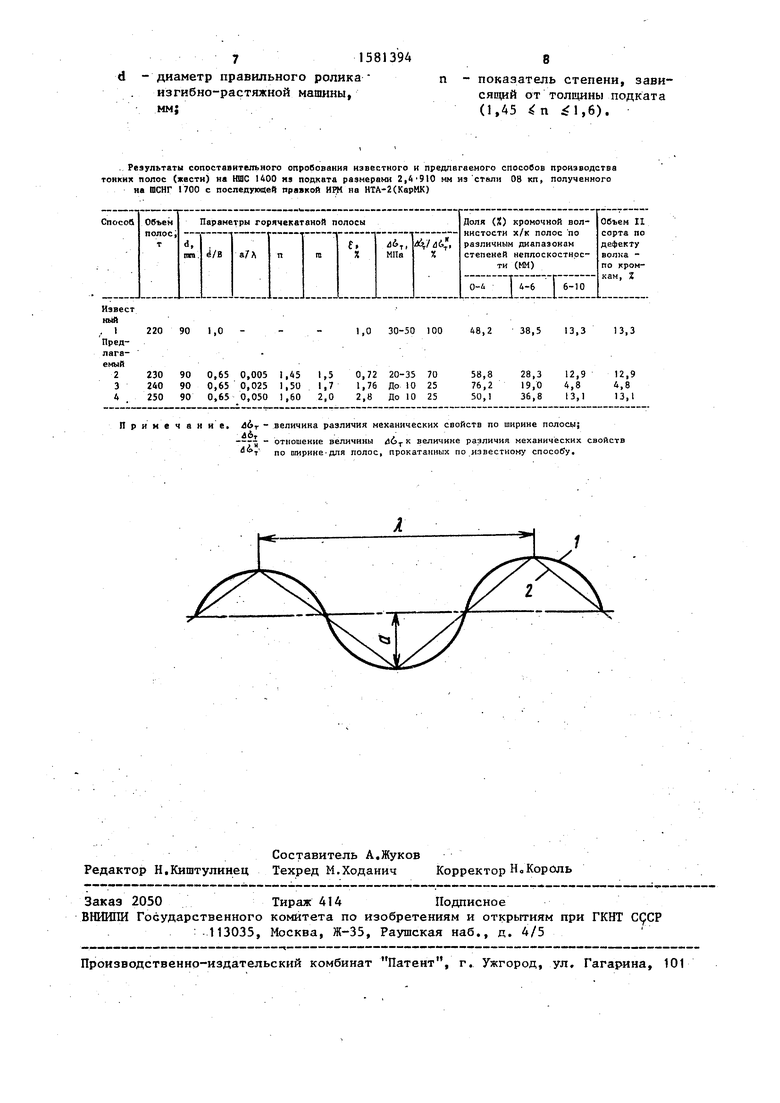

На чертеже показаны сечения полосы плоскостью, проходящей через ось прокатки и перпендикулярной плоскости прокаткио

Полосы, прокатанные на широкополосном стане, имеют неравномерное распределение предела текучести по их ширине Например, при производстве подката для цеха жести из стали 08 кп на Карагандинском металлургическом комбинате предел текучести металла на кромках горячекатаных полос ниже чем предел текучести металла в средней части по ширине полос Правка полос в изгибно-растяжной машине (ИРМ) не устраняет неравномерности предела текучести по толщине, а при исходном волнистом подкате после правки

Сл

оо

со

Ј 4ь

полос в ИРМ неравномерность предела текучести по ширине полос еще более возрастает,, В процессе холодной прокатки кромки полосы, имеющие меньший предел текучести, деформируются в большей степени (за счет меньшего прогиба валков и меньшей величины сплющивания), образуя волнистость о

Сущность изобретения заключается в следующем

При горячей прокатке на среднем участке поперечного сечения полосы, равном 0,6-0,8 ее ширины, создают неплоскостность - коробоватость с параметрами 0,005 4 а/Л Ј0,05.После этого производят правку подката изгибом с растяжением, определяя степень деформации по следующей зависимости

. гп , /тт / j ч h

t WA)m + (H/d)n3- 100%,

где а A

г

(i)

величина амплитуды неплоскостности, MMj длина волны неплоскостности, мм;

степень деформации при правке подката изгибом с растяжением, %:

m - показатель степени, завися- щий от характера коробоватос ти полосового подката, ( т Ј2,0);

Н - толщина подката, мм; d - диаметр правильного ролика

изгибо-растяжной машины, мм; п. - показатель степени, зависящий от толщины подката (1,45 п 1,6)о

После правки подкат подвергают травлению и осуществляют холодную прокаткус

В процессе правки подката ИРМ дефект плоскостности (коробоватость) устраняется,, При этом плоские участ- ки у кромок полосы деформируются в большей степени чем коробоватые участки, что приводит к большему их упрочнению. Поскольку предел текучести металла на кромках перед правкой полос ниже чем в средней части полосы по ее ширине, то после деформации полос в ИРМ механические свойства по их ши- рине выравниваются. Это позволяет при последующей холодной прокатке получать полосы, не имеющие дефектов плоскостности типа волна по кромкам из- за неравномерности механических сврйств по ширине.

0

5

0

5

д

Q

,«

Необходимость создания коробова- тости на определенном участке ширины полосы связана с характером изменения предела текучести по ширине полос, производимых из малоуглеродистых сталей типа 08 кп. Выполненные на Карагандинском металлургическом комбинате (КарМК) исследования показали, что изменение предела текучести (6Т) происходит на участке, равном 150-200 мм от кромок полосо На остальной части полос по их ширине 6Т практически не изменяется Для горячекатаных полос шириной 1000 мм участок с постоянным значением равен 1000-2 200 600, что составит 0,6 ее ширины. При ширине полос 2000 мм отношение участка с постоянным 6Т к общей ширине составляет с:0,8. Создание коробоватости на большем чем 0,8 ширины полосы участке практически невыполнимо и нецелесообразно с точки зрения обеспечения равномерности механических свойств Если же величина коробоватого участка полосы будет меньше, чем 0,6 ее ширины, то при правке будет деформироваться часть полосы с большим значением предела текучести, что отрицательно отразится на плоскостности холоднокатаной полосы.

Для создания коробоватости с заданными параметрами 0,005 4 а/Л 0,005 можно использовать системы гидроизгиба валков, осевую сдвижку валков, шлифовочное профилирование и .

Коробоватость подката с а/Л 0,005 недостаточна для выравнивания механических свойств по ширине о При создании коробоватости с отношением а/А 0,05 возникают неисправимые дефекты при смотке полос на моталках после горячей прокатки, кромки полос деформируются вследствие разброса витков в рулоне Лучшие результаты получаются при средних значениях рекомендуемого интервала а/Л 0,025,, Следует отметить, что получение коробоватости с такими параметрами является наиболее легкодостижимыми технически.

При выборе показателя степени п, зависящего от толщины подката, следует руководствоваться следующими соображениями. Меньшие значения, вплоть до величины ,45, принимают, при правке на ИРМ относительно тонких полос (например, ,8-3 мм)Это связано с тем, что более тонкие полоч

сы имеют, как правило, большую степень неплоскостности, для устранения которой требуется большая степень деформации в ИРМ (при уменьшении п степень деформации Ј увеличивается)0При значениях п : 1,45 при правке могут существенно измениться механические свойства подката, что отразится на качестве холоднокатаных полос и жести, приводя, например, к увеличению твердости. Максимальные значении, близкие к , Ь, целесообразно назначать при правке более толстых полос (например - 6 мм). Использование еще больших величин п не обеспечивает необходимых режимов деформации подката в ИРМ и может привести к снижению его плоскостности,)

Показатель степени m зависит от характера коробоватости подката (см,- чертеж). При плавной форме волны (поз.1) длина полосы в показанном на чертеже сечении больше и соответственно требуется большая степень деформации в процессе правки, чем при форме волны с более острыми вершинами (поз,2), Как показали наблюдения, плавную форму имеет волна неплоскостности с отношением а/Л, близким к 0,005, а форму с острыми вершинами волна с а/А, близким к 0,05, Поэтому меньшие значения показателя степени т, вплоть до ,5, целесообразно использовать при меньших величинах а/А о Значения т, близкие к 2,0, гут быть рекомендованы для величин а/А порядка 0,050 При т 1,5 вследствие увеличения степени деформации возможно возникновение в полосе повышенных остаточных напряжений Использование величин m 2 снижает эффективность процесса правки и ухудшает качество подката

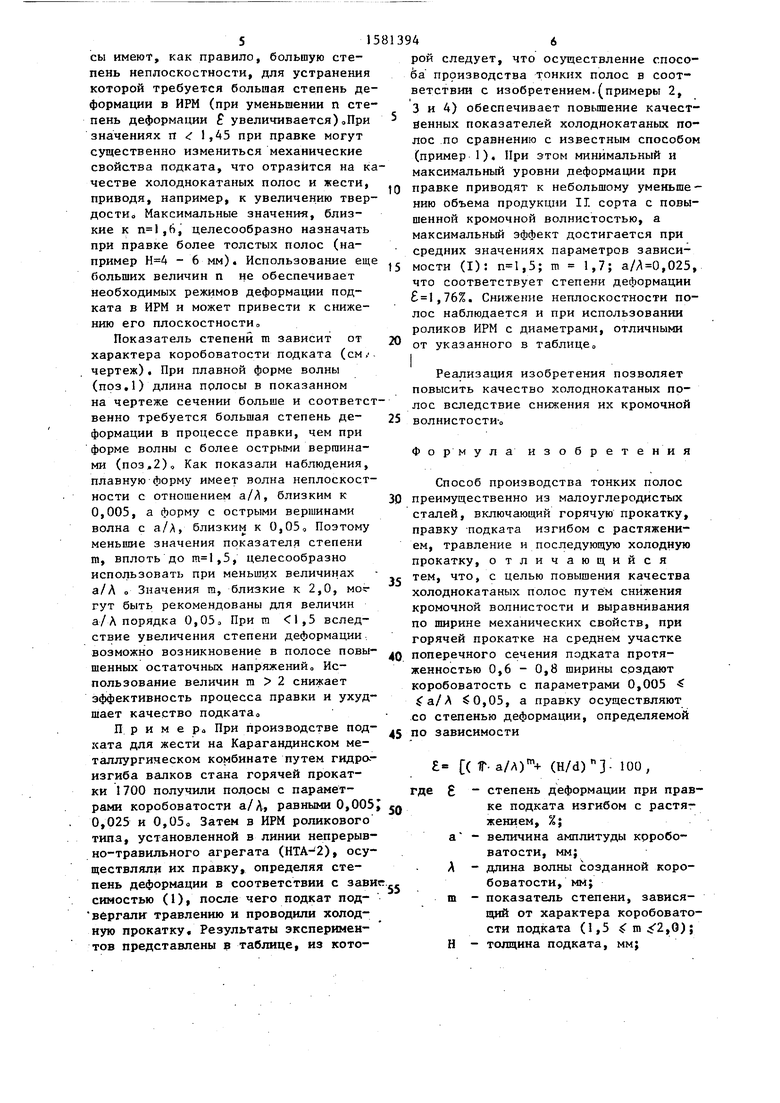

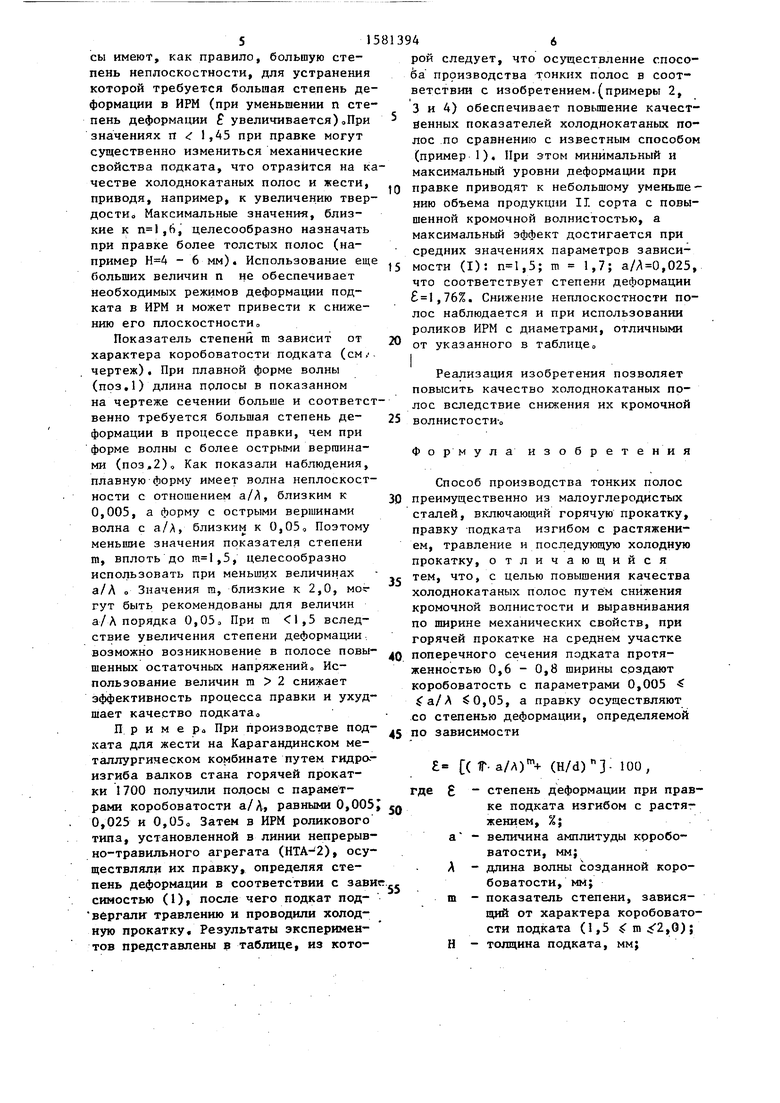

П р и м е ро При производстве подката для жести на Карагандинском металлургическом комбинате путем гидра- изгиба валков стана горячей прокатки 1700 получили полосы с параметрами коробоватости а/А, равными 0,005J 0,025 и 0,05„ Затем в ИРМ роликового типа, установленной в линии непрерывно-травильного агрегата (НТА-2), осуществляли их правку, определяя степень деформации в соответствии с зави симостью (l)f после чего подкат под- вёргашг травлению и проводили холодную прокатку. Результаты экспериментов представлены в таблице, из кото5

0

рой следует, что осуществление способа производства тонких полос в соответствии с изобретением.(примеры 2, 3 и 4) обеспечивает повышение качественных показателей холоднокатаных полос по сравнению с известным способом (пример 1). При этом минимальный и максимальный уровни деформации при правке приводят к небольшому уменьшению объема продукции II сорта с повышенной кромочной волнистостью, а максимальный эффект достигается при средних значениях параметров зависимости (I): ,5; m 1,7; ,025, что соответствует степени деформации ,76%. Снижение неплоскостности полос наблюдается и при использовании роликов ИРМ с диаметрами, отличными от указанного в таблице

Реализация изобретения позволяет повысить качество холоднокатаных полос вследствие снижения их кромочной 5 волнистостио

Формула изобретения

Способ производства тонких полос

D преимущественно из малоуглеродистых сталей, включающий горячую прокатку, правку подката изгибом с растяжением, травление и последующую холодную прокатку, отличающийся

с тем, что, с целью повышения качества холоднокатаных полос путем снижения кромочной волнистости и выравнивания по ширине механических свойств, при горячей прокатке на среднем участке

0 поперечного сечения подката протяженностью 0,6 - 0,8 ширины создают коробоватость с параметрами 0,005 Ј Ја/А Ј0,05, а правку осуществляют со степенью деформации, определяемой

5 по зависимости

Ј ( t- a/A)m+ (H/d)- 100,

где Ј - степень деформации при прав- 0 ке подката изгибом с растяжением, %;

а - величина амплитуды крробо- ватости, мм;

А - длина волны созданной коробоватости, мм;

m - показатель степени, зависящий от характера коробоватости подката (1,5 ,0);

Н - толщина подката, мм;

5

d - диаметр правильного ролика изгибно-растяжной машины, мм;

- показатель степени, зависящий от толщины подката (1,45 4п Л,6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подката полос | 1987 |

|

SU1463359A1 |

| СПОСОБ ПРАВКИ ТОНКОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2200068C1 |

| Способ горячей прокатки полос | 1989 |

|

SU1764723A1 |

| Способ правки полосы | 1987 |

|

SU1555011A1 |

| Способ прокатки полосового металла в многоклетевом стане | 1985 |

|

SU1297956A1 |

| Горячекатаная стальная полоса | 1989 |

|

SU1659140A1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

Изобретение относится к листопрокатному производству и может быть использовано при получении подката для станов холодной прокатки листа и жести. Цель изобретения - повышение качества холоднокатаных полос путем снижения кромочной волнистости и выравнивания по ширине механических свойств. Согласно способу производства тонких полос при горячей прокатке на среднем участке поперечного сечения подката, равном 0,6-0,8 ширины последнего, создают коробоватость с отношением амплитуды к длине волны в пределах 0,005-0,05. В процессе правки подаката изгибом с растяжением степень деформации определяют в зависимости от отношения амплитуды созданной коробчатости к длине волны и отношения толщины подката к диаметру роликов изгибно-растяжной машины. Холоднокатаная полоса, полученная из обработанного указанным образом подката, обладает повышенной плотностью. 1 ил. 1 табл.

Результаты сопоставительного опробования известного к предлагаемого способов производства тонких полос (жести) на НШС 1400 из подката размерами 2,А 910 мм из стали 08 кп, полученного иа ШСНГ 1700 с последующей правкой ИРМ на НТЛ-2(КарМК)

Примечание. Лбт - величина различия механических свойств по ширине полосы;

4бт --; - отношение величины d6T к величине различия механических свойств

& по ширине для полос, прокатанных по известному способу.

| Ноэ 0 Влияние непрерывной изгибно-растяжной правки на свойства полосы - Черные металлы, 1971, N° 16, с.15-24 | |||

| Сосковец ОоН | |||

| и др Улучшение механических свойств подката для производства жести, - Металлургия, 1985, № 6, с„36-37о |

Авторы

Даты

1990-07-30—Публикация

1988-03-11—Подача