Изобретение относится к прокатному производству и может быть использовано при холодной прокатке полос . на непрерывных прокатных станах.

Целью изобретения является получение тонких высокопрочных требуемого сочетания свойств и толщины высокопрочных тонких холоднокатаных полос.

Поставленная цель достигается тем, ч-iо толщину полосы после первой холодной прокатки обеспечивают в соответствии с уравнением

- 67,3) где h

hr

I - 4-10-«(Ј + 202hr - 67T45 r

(O

толщина полосы после первой холодной прокатки, мм; hr - требуемая толщина готовой полосы после второй холодной прокатки, мм;

йб - угол пружинения готовой полосы, град;

Сг - предел текучести материала полосы после рекристаллизационного отжига,

СП

yi & tt 1

4

,3 - безразмерные коэффициенты;

202 - имеет размерность 1/мм; 0,145 - имеет размерность мм /Н.

Коэффициент при об равен единице и имеет размерность 1/град.

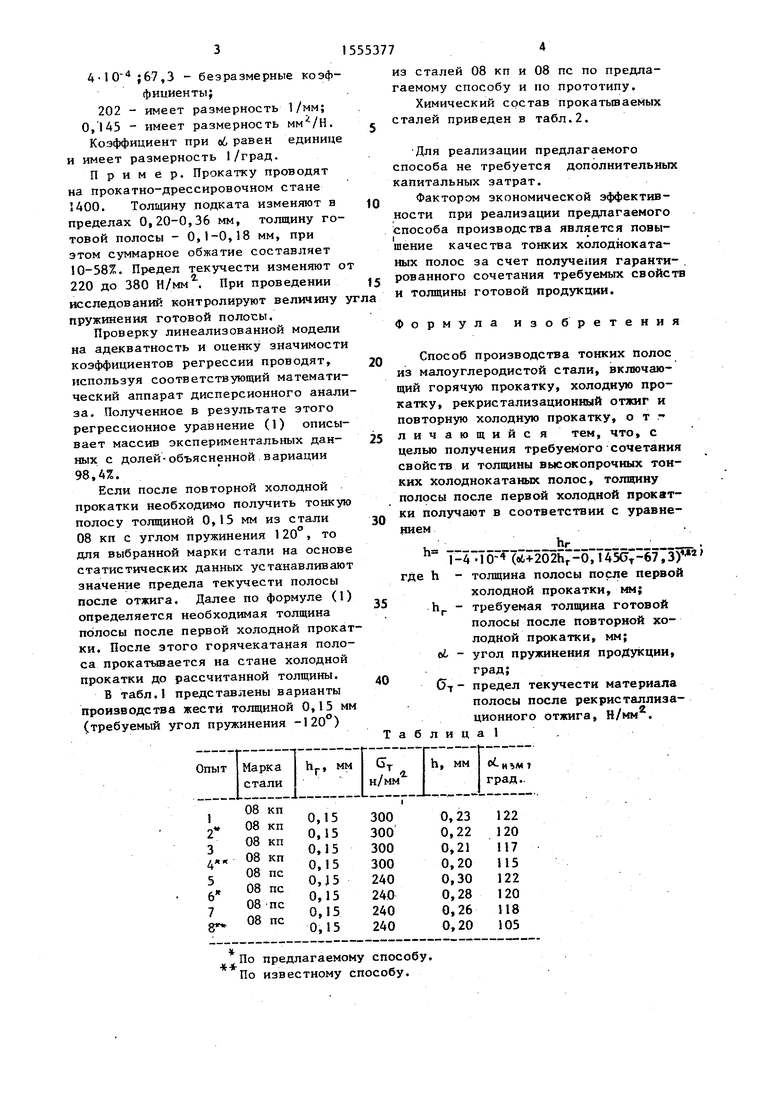

Пример. Прокатку проводят на прокатно-дрессировочном стане 1400. Толщину подката изменяют в пределах 0,20-0,36 мм, толщину готовой полосы - 0,1-0,18 мм, при этом суммарное обжатие составляет 10-58%. Предел текучести изменяют о 220 до 380 Н/мм . При проведении исследований контролируют величину у пружинения готовой полосы.

Проверку линеализованной модели на адекватность и оценку значимости коэффициентов регрессии проводят, используя соответствующий математический аппарат дисперсионного анализа. Полученное в результате этого регрессионное уравнение (1) описывает массив экспериментальных данных с долей-объясненной вариации 98,4%.

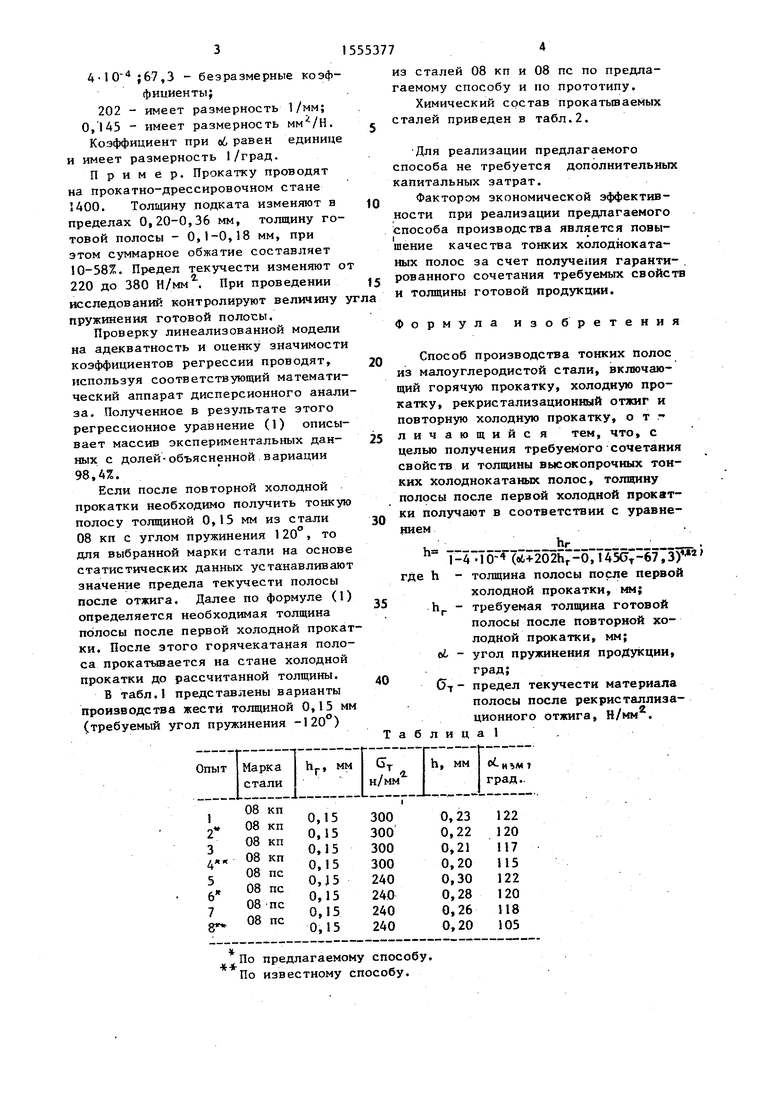

Если после повторной холодной прокатки необходимо получить тонкую полосу толщиной 0,15 мм из стали 08 кп с углом пружинения 120 , то для выбранной марки стали на основе статистических данных устанавливают значение предела текучести полосы после отжига. Далее по формуле (1) определяется необходимая толщина полосы после первой холодной прокатки. После этого горячекатаная полоса прокатывается на стане холодной прокатки до рассчитанной толщины. В табл.1 представлены варианты производства жести толщиной 0,15 мм (требуемый угол пружинения -120 )

0

5

0

5

0

5

0

из сталей 08 кп и 08 пс по предлагаемому способу и по прототипу.

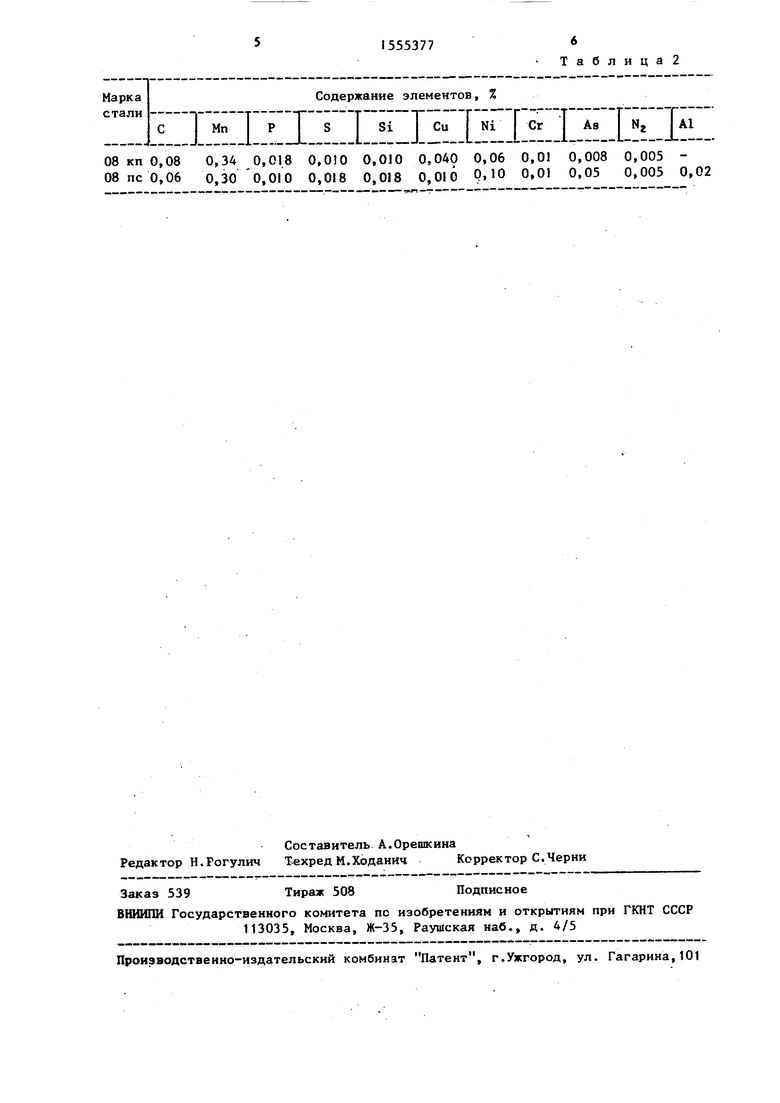

Химический состав прокатываемых сталей приведен в табл.2.

Для реализации предлагаемого способа не требуется дополнительных капитальных затрат.

Фактором экономической эффективности при реализации предлагаемого способа производства является повышение качества тонких холоднокатаных полос за счет получения гарантированного сочетания требуемых свойств и толщины готовой продукции.

Формула изобретения

Способ производства тонких полос из малоуглеродистой стали, включающий горячую прокатку, холодную прокатку, рекристализационный отжиг и повторную холодную прокатку, о т - личающийс я тем, что, с целью получения требуемого сочетания свойств и толщины высокопрочных тонких холоднокатаных полос, толщину полосы после первой холодной прокатки получают в соответствии с уравнением

.

1-4 -10- (в6+202Ьг-0,145Ст-67, - толщина полосы после первой холодной прокатки, мм; требуемая толщина готовой полосы после повторной холодной прокатки, мм; угол пружинения продукции, град;

G-J - предел текучести материала полосы после рекристаллиза- ционного отжига, Н/мм2. л и ц а 1

h где h

h oi Т а б

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2351412C1 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755318C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

Изобретение относится к черной металлургии, в частности к прокатному производству. Цель изобретения - получение требуемого сочетания свойств и толщины высокопрочных тонких холоднокатанных полос. Толщину полосы после первой холодной прокатки устанавливали в соответствии с уравнением H = Hг/[1 - 4.10-4 (α + 202Hг - 0,145σт - 67,3)1,82], где H, Hг - соответственно толщина полосы после первой и второй холодной прокатки, мм

α - угол пружинения готовой полосы, град

σт - предел текучести материала полосы после рекристаллизационного отжига, Н/мм2. После повторной холодной прокатки получают требуемые свойства сталей 08ПС, 08КП по углу пружинения готовой полосы. 2 табл.

По предлагаемому способу. По известному способу.

| Химия Г.Л | |||

| и др | |||

| Оптимальная производительность станов холодной прокатки | |||

| - М.: Металлургия, 1970, 240 с | |||

| Заявка ФРГ 3512687, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1987-10-19—Подача